Elektronik

Schneller, kleiner, effizienter: der Fortschritt in der Mikroelektronik ist eng an die Lasertechnik gekoppelt.

Ein anhaltender Trend zur Miniaturisierung und extrem große Stückzahlen sind zwei der wichtigsten Besonderheiten der Elektronikindustrie. Durch bisher unerreichte Präzision und die gute Automatisierbarkeit bietet die Lasertechnik industrielle Lösungen für diese Herausforderungen. TRUMPF Laser spielen eine elementare Rolle bei der Herstellung von Computerchips der neuesten Generation. Zusätzlich ermöglicht der Laser eine Vielzahl weiterer Prozessschritte wie das Schneiden und Bohren von Silizium-Wafern, Leiterplatten oder ganzen Elektronikmodulen. TRUMPF Hüttinger Generatoren liefern zudem zuverlässig und präzise die Prozessenergie für die Beschichtungs- und Ätzprozesse bei der Herstellung von Silizium-Wafern.

Halbleiterindustrie

TRUMPF Laser fertigen reproduzierbare und hochqualitative Produkte, die prädestiniert für die Elektronikbranche sind - auch in sehr hohen Stückzahlen. Allein mehr als 1.000 Ultrakurzpulslaser von TRUMPF arbeiten rund um die Uhr an 365 Tagen im Jahr in den Produktionsumgebungen der weltweiten Branchenführer. Je nach Anwendungsfeld liefert TRUMPF eine Maschinenlösung oder einzelne Lasertechnologiepakete. In beiden Fällen profitieren Kunden vom international aufgestellten Servicenetz der TRUMPF Gruppe.

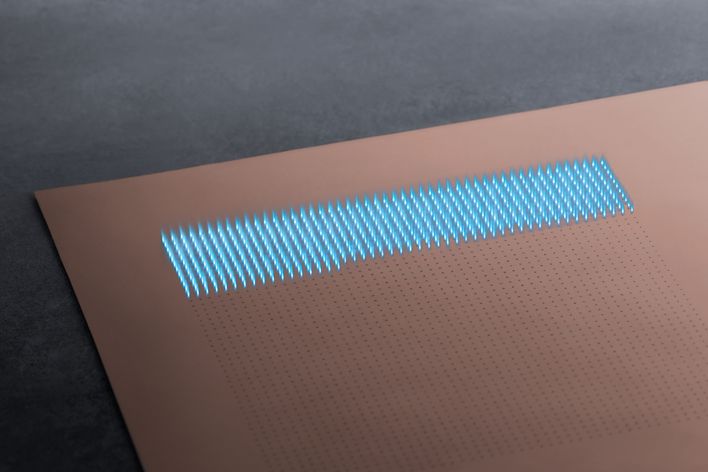

Hochleistungschips der Zukunft

Die Entstehung der Mikroelektronik und damit die Grundlage unserer heutigen Computer und Smartphones wären ohne die Lasertechnik nicht denkbar. Logik- und Speicherchips weisen Strukturen in der Größenordnung von Nanometern auf und können nur über komplexe Belichtungsprozesse mit Laserstrahlung erzeugt werden. Der konventionelle Ansatz mit UV-Laserstrahlung aus Excimer-Lasern stößt zunehmend an Grenzen. Kleinere Strukturen lassen sich künftig nur mit noch kürzeren Wellenlängen im Bereich des extremen Ultraviolett (EUV) generieren. Zusammen mit dem größten Hersteller von Lithographiesystemen ASML und dem Optikspezialist Zeiss hat TRUMPF in einer langjährigen und intensiven Zusammenarbeit an diesem Verfahren der EUV-Lithographie gearbeitet und ein weltweit einmaliges CO2-Lasersystem entwickelt. In Zukunft wird daher in vielen Hochleistungschip ein Stück TRUMPF Technologie stecken.

Herstellung von Chips

Die Plasmageneratoren von TRUMPF Hüttinger spielen auch bei der eigentlichen Herstellung von Chips eine elementare Rolle. Die Qualität der Stromversorgungen definiert die Qualität und die Präzision des generierten Plasmas. Dieses Plasma wird im nächsten Schritt zum Dotieren (Ionen-Implantation), Abscheiden (PECVD, ALD) oder Entfernen (Plasma-Ätzen) unterschiedlicher Materialien zur Herstellung von Halbleiterchips verwendet. Während dieses Prozesses entstehen giftige Umweltgase, die ein spezielles System in den TRUMPF Hüttinger Generatoren effektiv reinigt, sodass die Emission von umweltschädlichen Treibhausgasen in der Halbleiterproduktion so gering wie möglich gehalten wird.

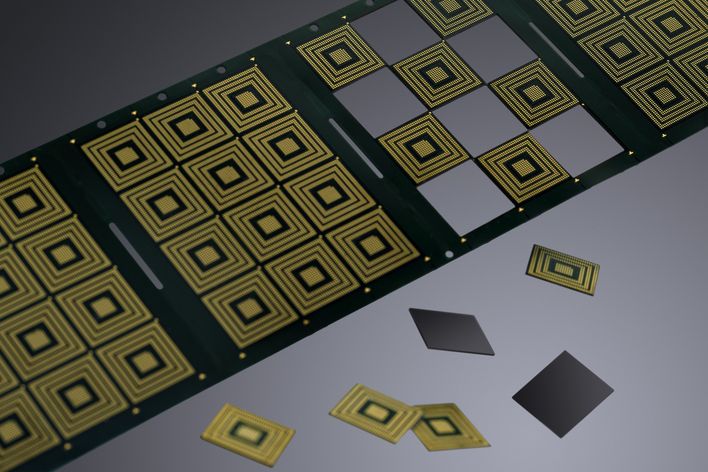

Kalte Präzisionsbearbeitung von Chips, Packages und Leiterplatten

Nach der Belichtung und dem Aufbau der Schaltungen auf den Silizium-Wafern ist die Vereinzelung in separate Chips die nächste Herausforderung der Elektronik-Prozesskette. Um möglichst kleine Schnittfugen und eine hohe Kantenqualität zu erzielen sowie die empfindlichen Chips nicht durch thermische Einflüsse zu schädigen, werden bei der Vereinzelung Ultrakurzpulslaser von TRUMPF eingesetzt. Diese ermöglichen Materialbearbeitung ohne unerwünschten Wärmeeinfluss und die höchste Präzision innerhalb der Laserbearbeitung. Auch für das Beschneiden empfindlicher Module (System-in-Package), die Bearbeitung von Multimaterial-Leiterplatten und das Bohren von sogenannten Mikro-Vias in Silizium und Glas eignen sich diese Laser. Darüber hinaus nutzt die Branche TRUMPF Laser für den gezielten Schichtabtrag, das Schneiden von Folien sowie für das Markieren.

Kristallzucht

Die synthetische Herstellung von Kristallen ist Grundlage für die Herstellung von Halbleitern – und somit Basis der gesamten Kommunikations- und Medientechnik. Einkristalline Schichten wachsen hierbei auf einkristalline Substrate des gleichen Materials auf, wobei die kristallografische Ordnung erhalten bleibt. Das Verfahren kommt unter anderem bei der Herstellung von LEDs zum Einsatz. TRUMPF Hüttinger Induktionsgeneratoren ermöglichen eine homogene und stabile Temperaturverteilung durch eine schnelle und präzise Regelung der Ausgangsgrößen.