Tausende Waffelöfen produzieren in Industriebetrieben und Großbäckereien rund um den Globus täglich Millionen Waffeln in unterschiedlichsten Formen und Größen. Viele dieser Maschinen stammen von einem Schwergewicht der Branche, dem Österreichischen Unternehmen Haas Food Equipment GmbH. In einem hochautomatisieren Prozess bäckt ein durchschnittlicher Ofen von Haas 2500 Waffelblätter pro Stunde zwischen 80 Backplattengarnituren mit einer Fläche von je 35 auf 50 Zentimeter.

Dabei fahren die in einer endlosen Kette umlaufenden Backplattenpaare kontinuierlich durch den Ofen. Zunächst wird der Teig aufgegossen und die Backplattengarnitur geschlossen. Im Anschluss fährt die Garnitur durch den Ofen, wo das Waffelblatt gebacken wird. Nach dem Backprozess wird die Backplattengarnitur wieder geöffnet und das Waffelblatt zur weiteren Verarbeitung an die Folgemaschinen übergeben. Um die hohe Produktivität zu halten, reinigen Anwender die Backplatten regelmäßig, da die Waffeln sonst an der fein strukturierten Oberfläche der Backplatten kleben bleiben und so der gesamte Prozess ins Stocken gerät.

Viele Optionen, keine Gewinner

Mittel der Wahl sind dafür bisher chemische Verfahren, manuelles Abbürsten oder das Reinigen mit Trockeneis. Dr. Georg Kalss, zuständig für die Werkstofftechnologie bei Haas, erklärt: „Jedes dieser Werkzeuge hat seine Vorteile, aber alle haben auch mindestens einen entscheidenden Nachteil: Die chemische Reinigung ist umweltschädlich und kostspielig. Das Abbürsten kostet viel Zeit und ist wenig zuverlässig. Bleibt noch das Strahlen mit Trockeneis. Dieses Verfahren ist jedoch ebenfalls teuer und beschädigt die Oberflächenstruktur der Backplatten.“ Deshalb machten sich die Ingenieure bei Haas auf die Suche nach einem neuen Verfahren. Nach einem, das schnell, umweltfreundlich, prozesssicher und energieeffizient arbeitet und die Backplatten schont.

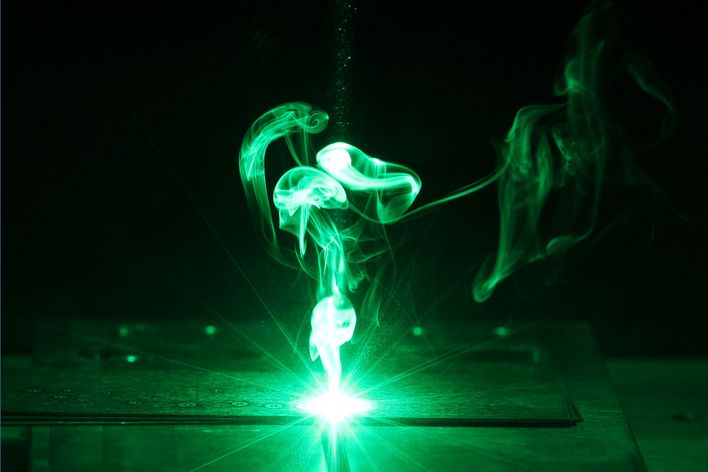

„Bei unserer Recherche im Markt stießen wir auf den Laser als interessantes Werkzeug. Da wir in unserer Fertigung gerade eine Laserschneidanlage von TRUMPF angeschafft hatten, gab es bereits einen Kontakt und wir wandten uns mit unserer Idee an TRUMPF“, erinnert sich Kalss. Michael Dienstl vom Vertrieb Lasertechnik von TRUMPF in Österreich suchte gemeinsam mit seinen Kollegen einen passenden Laser und lud das Team der Firma Haas für Tests ins Vorführzentrum nach Ditzingen ein. Was Kalss dort sah, überzeugte ihn: Der Laser reinigt die Platten vollständig, ohne sie zu beschädigen. Der Ingenieur war zufrieden und testete den Laser bei Haas in Österreich weiter. Auch hier klappte die Reinigung reibungslos, dauerte aber deutlich zu lange.

Michael Dienstl: „Um die Platten nicht zu beschädigen, hatten wir zunächst einen recht schwachen Laser ausgewählt. Als Haas uns mitteilte, dass dieser zu langsam arbeitet, lieferten wir einen neuen, stärkeren.“ Mit dem stärkeren Laser mit einer mittleren Leistungsaufnahme von kleiner 500 Watt und einer Pulsspitzenleistung von bis zu 20 000 Watt auf der Backplatte gelang die Reinigung deutlich schneller. Trotz der höheren Leistung reinigt auch dieser Laser die Backplatten ohne die Oberfläche anzugreifen – und beschädigt auch nicht die Struktur der Backplatte, die der Waffel später ihr typisches Aussehen verleiht. „Durch die Verwendung einer speziellen Optik erhalten wir ein sehr großes Prozessfenster für den Laserabtrag. So befreit der Laser sowohl die Erhebungen als auch die Täler auf den Backplatten von Fett- und Teigresten“, erklärt Dienstl.

Wenig Platz zwischen den Platten

Werkzeug und Prozess hatte Kalss nun gefunden. Die nächste Aufgabe lag darin, den Laser für seine Aufgabe als Reinigungskraft im Alltag einer Produktionsstätte für Waffelprodukte umzurüsten. Dafür holte er den Integrator Robert Binder ins Boot. Gemeinsam galt es einen Widerspruch zu lösen. „Die Backplatten unserer Öfen lassen sich nur bis zu einem Winkel von 30 Grad öffnen, da sie sonst beim Aufgießen des Teigs und der Entnahme der Waffelblätter unnötig viel Energie in den Raum abstrahlen. Nun wollten wir die Platten aber reinigen und benötigten dazu eine möglichst einfach zugängliche Fläche“, so Kalss.

Zunächst optimierten Kalss und sein Team gemeinsam mit TRUMPF und dem Integrator deshalb den Strahlengang des Lasers so, dass dieser möglichst weit aus der Maschine gehalten werden kann und trotzdem genügend Leistung auf die Backplatten bringt. Der Laserkopf samt Laser und Versorgungsgeräten ist auf einem Wagen befestigt, der an den Waffelofen angedockt wird. Über mehrere translatorische und rotatorische Servoachsen wird er anschließend zwischen zwei Backplatten eingefahren und beginnt mit der Reinigung. Statt jedoch Platte für Platte zu säubern, läuft die Backplatten-Kette wie im Betrieb durch den Ofen, sodass der Laser alle Platten Bahn für Bahn reinigt. Ist ein Streifen auf allen Platten sauber, positioniert sich der Laser neu und reinigt den nächsten Streifen auf allen Platten. Die Partikel, die während des Reinigens abgesprengt werden, saugt eine Vorrichtung sofort ab und filtert sie aus der Luft.

Schnell und prozesssicher

Rund 70 Umläufe macht die Backplatten-Kette mit diesem Verfahren bis alle Platten sauber sind. „Bei einem durchschnittlichen Ofen ist die Reinigung so in ein bis zwei Arbeitsschichten abgeschlossen“, erläutert Kalss, „das ist eine deutliche Zeitersparnis gegenüber dem manuellen oder chemischen Reinigen, das bei einer Anlage der gleichen Größe circa drei bis fünf volle Tage dauern würde.“ Doch die Zeitersparnis ist nur ein Vorteil: Dank der geringen Leistungsaufnahme des Lasers ist dieser deutlich energieeffizienter als beispielsweise ein Trockeneisstrahler. Zudem entstehen keine Abfälle.

„Ein weiterer großer Vorteil ist sicherlich die hohe Prozesssicherheit“, sagt Kalss, „mit dem Laserreiniger dokumentieren wir erstmals die gesamte Säuberung, können so analysieren, wo es Verbesserungspotenziale gibt und gleichzeitig sicherstellen, dass wirklich die gesamte Fläche qualitativ hochwertig gereinigt wurde.“ Zudem verfügt der Laser über eine manuelle Laserleistungskalibration (LPC), die sicherstellt, dass immer die beste Laserleistung im Prozess zur Verfügung gestellt werden kann.

Auf der Interpack 2014 vom 8. bis 14. Mai in Düsseldorf stellt Haas den neuen Laserreiniger erstmals vor. Von dessen Erfolg ist Kalss überzeugt: „Mit dem Laserreiniger geben wir dem Kunden ein Werkzeug an die Hand, das alle Vorteile der bisherigen Verfahren in sich vereint, ohne ihre Nachteile zu haben.“