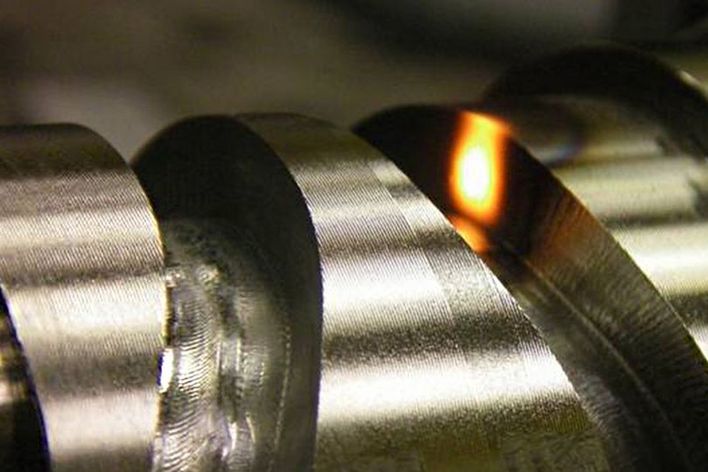

Die große Herausforderung beim Innenrundschleifen sind die beengten Platzverhältnisse zwischen Bauteil und Werkzeug. Hier eine mit konventionellen Fertigungsmethoden hergestellte Kühlschmierstoffdüse unterzubringen, die den Anforderungen entspricht, ist schwierig und bei sehr kleinen Öffnungen meist unmöglich. In der Praxis wird daher der zum Schleifen benötigte Kühlschmierstoff (KSS) vorsichtig von außen eingespritzt. Das führt dazu, dass der Innenrundschleifprozess nur sehr langsam vonstattengeht, und birgt überdies das Risiko, dass zu wenig KSS an der Bearbeitungsstelle gelangt. Das Resultat sind höhere Taktzeiten und eine damit verbundene verringerte Produktivität sowie hohe Ausschussraten aufgrund thermischer Schädigungen am Bauteil. Für Dirk Friedrich, geschäftsführender Inhaber der Firma Grindaix, keine befriedigende Lösung.

Die Grindaix GmbH mit Sitz in Kerpen ist spezialisiert auf die Optimierung und den Umbau von Kühlschmierstoff-Versorgungssystemen für Werkzeugmaschinen und entwickelt Lösungen, um Schleifbrand und die Verschwendung von Kühlschmierstoffen weitestgehend zu vermeiden. Um dieses Ziel zu erreichen, sind die Experten bei Grindaix auch offen für neue Fertigungstechnologien. „Wir beschäftigen uns schon lange mit dem Thema 3D-Druck. Passgenaue, hocheffiziente und individualisierte Düsen für ganz spezifische Anwendungen beim Innenrundschleifen gab es auf dem Markt bisher selten. Die neue Fertigungstechnologie erschien uns geeignet, eine solche Düse herzustellen“, erklärt Friedrich.

Geht nicht, gibt’s nicht

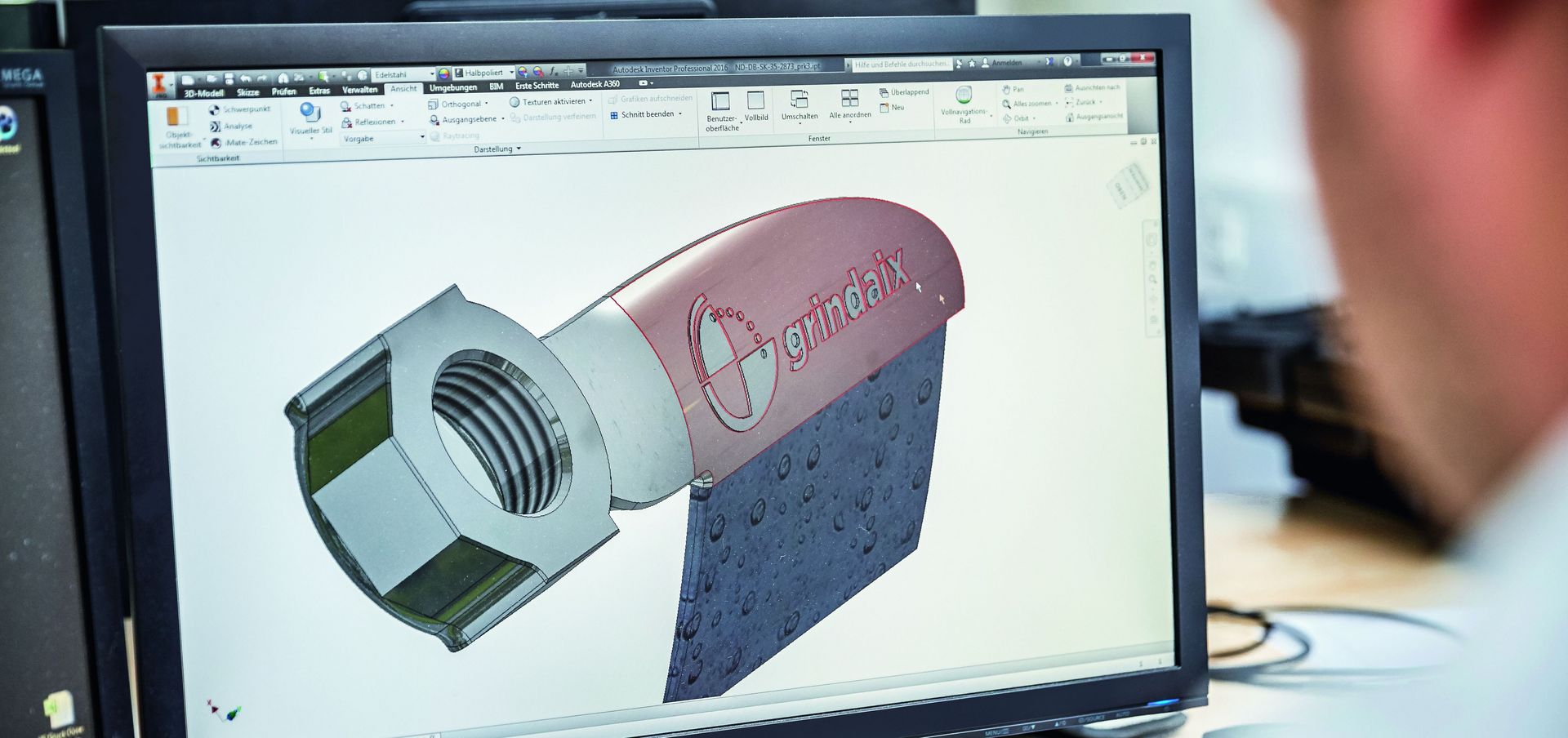

Alles ist möglich: Das ist häufig der Tenor, wenn es um den 3D-Druck geht. Das stimmt prinzipiell, aber vor dem Fertigen eines Teils ist umfassendes Engineering-Know-how gefragt, damit das, was der 3D-Drucker Schicht für Schicht aufbaut, auch seinen Zweck erfüllt. Dieses Fachwissen in eine 3D-Druck-gerechte Konstruktion einfließen zu lassen ist gar nicht so einfach. Das mussten auch die Ingenieure bei Grindaix feststellen. „Wir sind es gewohnt, klassisch, also auch stets fertigungsorientiert zu konstruieren. Die 3D-Konstruktion ist kein Hexenwerk, aber man muss bereit sein, umzudenken“, so Friedrich.

Schützenhilfe holte sich Grindaix bei der Bionic Production GmbH in Hamburg. Das Unternehmen entstand aus ehemaligen Mitarbeitern des Laser Zentrum Nord und hat sich das Ziel gesetzt, das 3D-Druck-Verfahren in die industrielle Serie zu bringen. Neben der Fertigung von Bauteilen bietet Bionic Production auch Dienstleistungen wie Beratung, Schulung, Bauteiloptimierung sowie Prozess- und Materialentwicklung an.

„Die Experten von Bionic Production überarbeiteten und optimierten unsere erste Konstruktion 3D-Druck-gerecht. Sie zeigten uns, worauf man achten muss, und wir haben so viel gelernt, dass wir jetzt in der Lage sind, auch selbstständig 3D-Teile zu konstruieren“, erzählt Friedrich. Matthias Schmidt-Lehr, Vertriebsleiter bei Bionic, weiß, worauf es beim 3D-Druck ankommt. „Konstrukteure sollten Gelerntes erst einmal vergessen und der neuen Technologie Raum geben. Gerade Linien und rechteckige Strukturen braucht man höchstens in Ausnahmefällen. Beim 3D-Verfahren besteht die Möglichkeit, Freiformflächen zu drucken, die sich mit herkömmlichen CAD-Tools oft gar nicht konstruieren lassen, und wenn doch, muss der Anwender damit umgehen können.“

Auch verfahrensbedingte Einschränkungen gilt es zu beachten und zu vermeiden. „Um das Bauteil an der Plattform des 3D-Druckers anzubinden, benötigt man Stützkonstruktionen, sogenannte Supports, die nach dem Druck entfernt werden müssen. Man kann sie aber schon bei der Konstruktion teilweise komplett vermeiden“, so Schmidt-Lehr weiter.

Beim Konstruieren von Bauteilen für den 3D-Druck wird zunächst alles modelliert, was unverzichtbar ist: der definierte KSS-Ein- und KSS-Strahlaustritt sowie der zur Kollisionsvermeidung mit bewegten Maschinenteilen vorgegebene Bauraum. Dazwischen fügt der Konstrukteur nur so viel Material ein wie unbedingt notwendig, damit das Bauteil seinen Zweck erfüllt. „Ein Kostentreiber beim 3D-Druck ist momentan noch der Maschinenstundensatz. Je kleiner das Volumen des Bauteils, desto kürzer ist die Prozesszeit, die zum Aufbau benötigt wird. Indem wir Material weglassen, wo es nicht nötig ist, wird das Bauteil leichter, was häufig schon für sich genommen ein großer Vorteil ist. Aber selbst wenn das Gewicht bei einem Teil keine Rolle spielt, wird es durch weniger Volumen in der Herstellung günstiger“, erklärt Schmidt-Lehr.

Anders als bei konventionellen Methoden kann sich der Konstrukteur rein auf die Funktionsfähigkeit eines Teils konzentrieren. Im Falle der KSS-Düse von Grindaix führen geschwungene Kanäle zu weniger Druckabfall durch geringere Strömungsverluste. Das spart Pumpenleistung ein und der Endkunde profitiert entweder vom Einsatz einer kleineren Pumpe oder von einer höheren Austrittsgeschwindigkeit des Kühlschmiermittels.

Vordenken ist Pflicht

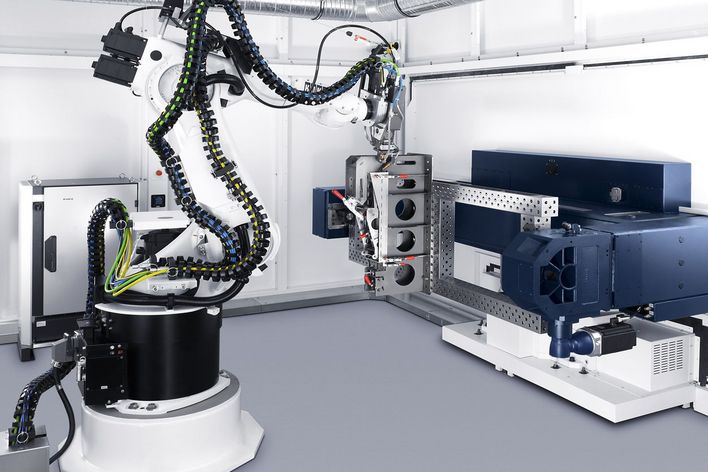

Mit den Vorgaben von Grindaix und einer TruPrint 1000 von TRUMPF erstellte Bionic Production Schritt für Schritt das perfekte Modell der neuen Düse. „Vieles, beispielsweise die Strahlausrichtung, lässt sich mittels Software perfekt simulieren. Aber ein Vorteil des 3D-Drucks ist es, dass wir die Möglichkeit haben, ganz einfach Prototypen zu erstellen, sie auszuprobieren und sie dann zu modifizieren“, erzählt Schmidt-Lehr. So ließ sich jede Optimierungsmöglichkeit ohne großen Aufwand umsetzen und das Resultat kann sich sehen lassen: Die neue Düse passt nicht nur in kleinste Bauräume, sie lässt sich auch individuell an jede Kundenanwendung anpassen. Dirk Friedrich ist begeistert: „Die Bauteilvarianz ist enorm groß. Mithilfe des 3D-Fertigungsverfahrens können wir praktisch jedem unserer Kunden die für ihn perfekte Düse liefern.“

Effizient ist die neue Düse in vielerlei Hinsicht. Sie ist strömungsoptimiert, wodurch sich die Druckverluste um bis zu 20 Prozent reduzieren ließen. Für eine vorgegebene Austrittsgeschwindigkeit des Kühlschmiermittels wird weniger Druck und damit weniger Energie benötigt. Die geschwungenen Kanäle und die optimierte Strahlführung bringen den Kühlschmierstoff zudem exakt dorthin, wo er gebraucht wird, und zwar nur in der Menge, die notwendig ist, damit der Prozess optimal und ohne thermische Beschädigung des Bauteils durchgeführt werden kann. Eine Verlangsamung des Fertigungsprozesses ist aufgrund der sicheren automatisierten KKS-Einbringung kein Thema mehr.

Vorteil schlägt Nachteil

Trotz der Begeisterung für das Fertigungsverfahren ist für Friedrich der 3D-Druck nur das Tüpfelchen auf dem „i“. Die Voraussetzung für das Alleinstellungsmerkmal der Düse war ein sauberes Engineering, das die genaue geometrische Auslegung garantiert. „Es gibt einen Zusammenhang zwischen dem Druck des Kühlschmierstoffs in der KSS-Zuleitung vor der Grindaix-Düse und der Geschwindigkeit, mit der das Kühlmittel aus der Düse herausspritzt. Diese Kennlinien erheben wir exakt für jede kundenspezifisch angepasste Düsenform. Und es gibt einen Zusammenhang zwischen der Geschwindigkeit, mit der das Wasser oder das Öl aus der Düse spritzt, und der Schleifgeschwindigkeit. Wenn man die Schleifgeschwindigkeit kennt, kann man den Druck mithilfe der Grindaix-Düsenkennlinie adaptiv regeln. Wir können unseren Kunden jetzt also genau sagen, unter welchem optimalen Druck vor der Düse er welche KSS-Austrittsgeschwindigkeit im Schleifprozess erreicht. Das war bisher in dieser Genauigkeit bei Düsenanwendungen für das Innenrundschleifen nicht möglich.“

So glücklich Friedrich mit der neuen Düse ist, gewisse Nachteile des Verfahrens möchte er seinen Kunden nicht verschweigen. „Sinterteile haben eine rauere Oberfläche als solche aus einem konventionellen Metallwerkstoff. Außen ist das in unserem Fall eine optische Sache, die wir durch Polieren beheben können. Die Rauheit der Innenflächen, die ja wieder zu Strömungsverlusten führen würde, glätten wir, indem wir flüssiges Schleifmittel mit hohem Druck durch die KSS-Düse pumpen.“

Auch das Anschlussgewinde muss in einem separaten Arbeitsgang nachbearbeitet werden, damit die erforderliche Dichtigkeit gewährleistet ist. Allerdings wurde die ursprüngliche Düse in insgesamt vier Fertigungsschritten hergestellt, während die neue in nur zwei Schritten produziert wird, sodass der vermeintliche Nachteil eigentlich keiner ist. Im Ganzen gesehen wiegt die hohe Flexibilität des Verfahrens für Dirk Friedrich deutlich schwerer als die Nachteile. „Diese Düse wäre ohne den 3D-Druck gar nicht machbar. Wenn man die Einschränkungen kennt, kann man sie kompensieren.“ Dem stimmt auch Matthias Schmidt-Lehr zu: „Häufig wird eine glatte Oberfläche gar nicht wirklich gebraucht. Bei gefrästen oder gebohrten Bauteilen ist sie eben einfach da. Wenn sie für die Funktionsfähigkeit eines Bauteils unerlässlich ist, kommt man beim 3D-Druck um eine Nachbearbeitung nicht herum.“

Und auch mit einer weiteren Mär räumt er auf: „Grundsätzlich ist es so, dass viele Firmen denken, alle Bauteile ließen sich im 3D-Druck herstellen, und das generell günstiger. Tatsächlich sind es eher wenige Teile, für die sich das Verfahren eignet. Hier können die Vorteile dann aber massiv sein.“

50 Düsen auf einmal

Noch ist die neue Düse bei Grindaix ein Entwicklungsprojekt, aber einige Düsen sind schon bei Kunden im Einsatz. Dirk Friedrich ist zuversichtlich, was den künftigen Absatz angeht: „Wir sind bereits über den Prototypstatus hinaus. Gemeinsam mit TRUMPF und Bionic Production haben wir Konzepte mitentwickelt, die es uns ermöglichen, auf größeren Druckern künftig bei einem Druckvorgang 50 verschiedene Düsen auf einmal zu drucken. Das wirkt sich natürlich positiv auf die Herstellungskosten aus.“ Die Flexibilität, die der 3D-Druck bietet, hat ihn auf jeden Fall überzeugt: „Mit dem Know-how, das wir uns in diesem Gemeinschaftsprojekt erarbeitet haben, können wir uns durchaus vorstellen, in Zukunft selbst 3D-Drucke zu fertigen.“

Nur für Prototypen? Von wegen! Gemeinsam haben die Projektpartner Grindaix, Bionic Production und TRUMPF bereits Konzepte entwickelt, die es ermöglichen, auf größeren Druckern mehrere unterschiedliche Düsen in einem Arbeitsgang zu drucken.