"Alles, was wir hier machen, ist grundsätzlich erst einmal groß“, sagt Björn Krämer und fügt hinzu: „Große Materialstärken, große Bauteile, große Maschinen.“ Hier, das ist im Nuclear Advanced Manufacturing Research Centre (Nuclear AMRC) im englischen Sheffield, Teil der University of Sheffield. Krämer ist dort als Technical Lead – Laser Welding für die Entwicklung neuer Laserverfahren verantwortlich. Seine Aufgabe: Er hilft britischen Zulieferbetrieben, Aufträge im Atomsektor zu gewinnen. Eine Möglichkeit dazu bieten Metallcontainer zur Zwischenlagerung von mittelradioaktiven Abfällen aus Kernkraftwerken.

Metallcontainer sind knapp – dabei ist die Nachfrage riesig

Zwar gibt es solche Container in unterschiedlichen Designs, aber sie werden alle von Hand geschweißt und das kostet Zeit. Eine Woche kann es dauern, bis eine der Boxen im konventionellen Lichtbogenschweißverfahren fertig ist. Die Naht muss sitzen und halten. Schließlich brauchen die strahlenden Abfälle eine sichere Verpackung, da darf nichts lecken. Dabei ist die Nachfrage groß. „In den nächsten Jahren benötigt der Markt in Großbritannien Tausende solcher Container!“, sagt Krämer. Denn um den CO2-Ausstoß zu reduzieren, will das Vereinigte Königreich weg von der Kohle. Als Ersatz setzt die Regierung auf Gas und Kernenergie. Derzeit sind auf der Insel 15 Atomreaktoren in Betrieb, ein weiterer befindet sich im Bau. Doch warum in einen Laser investieren, wenn das bisherige Verfahren funktioniert? Krämers Antwort: weil es automatisiert schneller geht, günstiger ist und die Schweißnähte höherwertig sind. Dafür hat er gute Argumente.

Während selbst ein erfahrener Schweißer mehrere Durchgänge benötigt, um eine Naht in sechs bis 15 Millimeter dickem Edelstahl oder Duplexstahl dicht zu bekommen, erledigt der Laser das in nur einem Durchgang mit Geschwindigkeiten von zwei Metern pro Minute. Das heißt auch, dass er deutlich weniger Wärme ins Metall einbringt, als das beim manuellen Schweißen der Fall ist. Das reduziert die thermische Belastung und den Verzug der Teile.

Bisherige Laserschweißzellen sind für Nuklearcontainer zu klein

Einen Haken hat die Sache aber: Eine Laserschweißzelle für 1,3 mal 1,6 mal 1,6 Metern große Container existiert bisher nicht. Und der Markt fordert künftig sogar Abmessungen von 2,5 mal 2,5 mal 2,5 Meter. Mit einer konventionellen Anlage ist das schlicht undenkbar. In keinem der am Markt verfügbaren Systeme haben Teile dieser Größe Platz. Krämer braucht also Hilfe – und findet sie bei Cyan Tec Systems. Gemeinsam mit dem Systemintegrator macht er sich an die Auslegung einer Laserzelle, die all das ermöglicht.

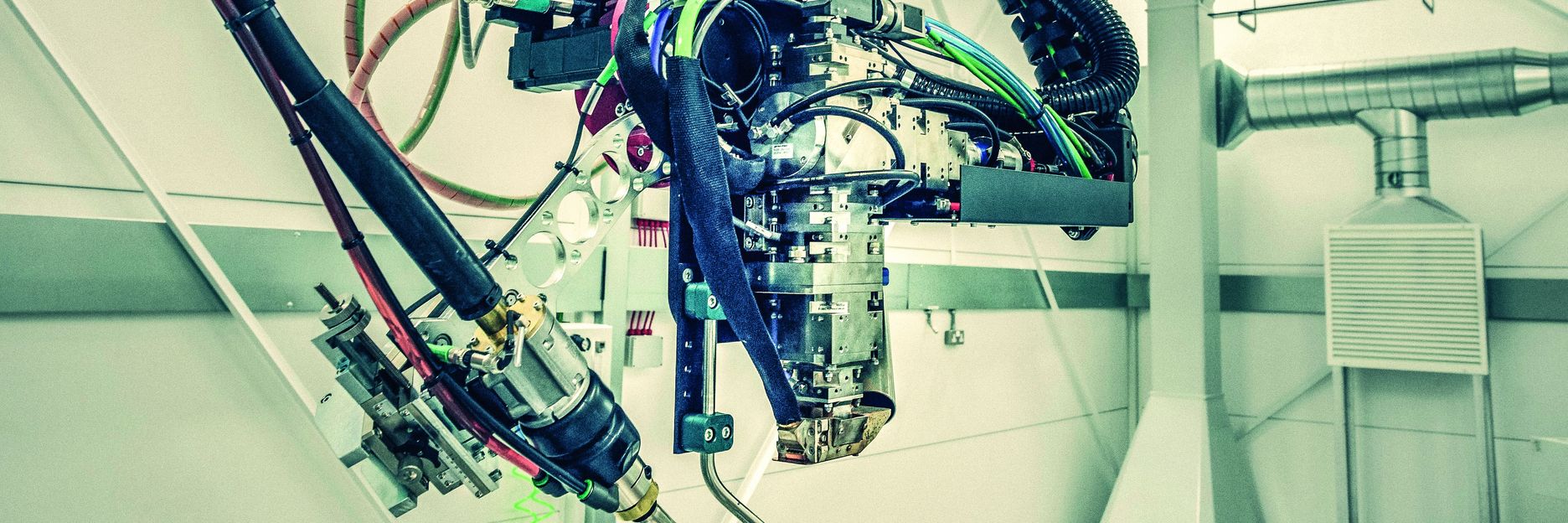

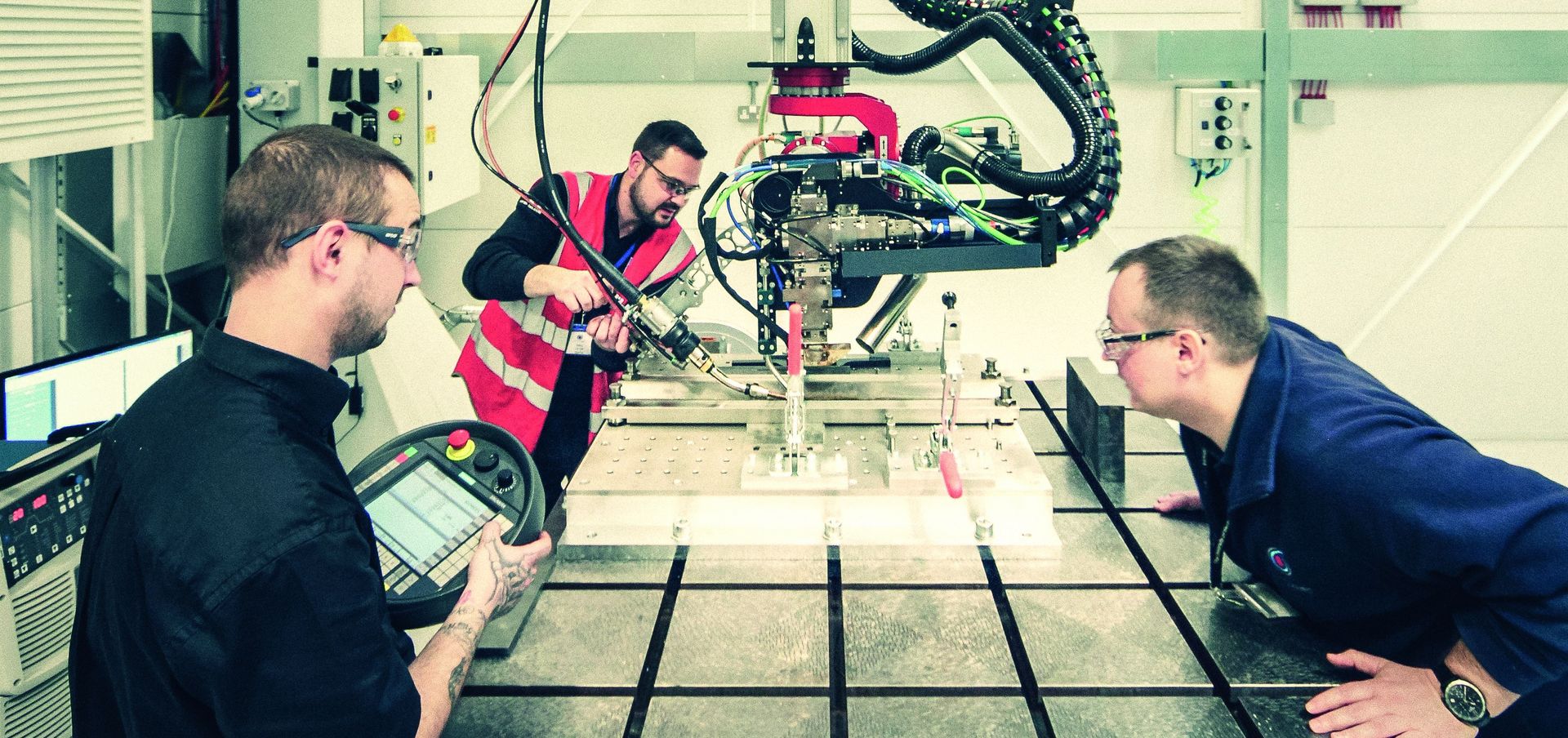

Was nach einer Mammutaufgabe klingt, läuft „erschreckend problemlos“, wie Krämer sagt. Seit Anfang des Jahres steht das Ergebnis im Nuclear-AMRC-Labor und überschreitet alle bisherigen Dimensionen: Die Laserzelle misst sieben auf zehn Meter, ist acht Meter hoch und entspricht der Laserklasse eins. Gewaltig geht es auch in ihrem Inneren zu. Ein sechsachsiger Gantry-Antrieb bewegt dort den Laserkopf über den zweiachsigen Arbeitstisch. Der nimmt Komponenten mit einem Gesamtgewicht von bis zu 15 Tonnen auf.

Ein TRUMPF Laser ist das Herzstück der XXL-Schweißzelle

Bei der Wahl der Laser-Strahlquelle ist schnell klar: Ein CO2-Laser scheidet aufgrund der komplizierten Strahlführung aus. Also steht das Team irgendwann vor der Frage, ob Scheibe oder Faser. Krämer entscheidet sich für die Scheibe: „Wir betreiben hier Forschung, das bedeutet, wir probieren viel aus. Da kann auch immer mal was schiefgehen. Wenn es schlecht läuft, bekommen wir eine Rückreflexion, die den Laser beschädigt. Bei der Scheibe kann das nicht passieren.“ Herzstück der Zelle ist darum nun ein TRUMPF TruDisk Laser mit 16 Kilowatt – der leistungsstärkste Scheibenlaser in ganz Großbritannien, wie Krämer betont. „Zwölf Kilowatt wären fürs Erste ausreichend gewesen, aber da wir mit großen Materialstärken arbeiten, wollten wir zukunftssicher aufgestellt sein. Damit können wir wirklich alles schweißen, was wir uns vorgenommen haben.“

Atomindustrie stellt Anforderungen an die Qualität der Schweißnähte

Auf der Suche nach dem passenden Schweißverfahren für extrem dicke Nähte sehen sich die Forscher auch beim Schiffsbau um. Dort setzen die Schweißexperten auf das Hybridschweißen. Die Forschungszelle am Nuclear AMRC stattet das Team darum für Materialstärken über 15 Millimeter zusätzlich mit einem MIG Schweißkopf aus. Im Vergleich zum MIG-Schweißen wird der Verzug minimiert, da weniger Wärme eingebracht wird. Das sorgt für mehr Flexibilität beim Schweißen. Voraussetzung für die von der Nuklearindustrie geforderte hohe Nahtqualität ist außerdem die Leistungsstabilität des Lasers. Beim TruDisk 16002 liegt sie bei plus/minus ein Prozent. „Das ist sehr gut und ein wichtiges Signal für die Endkunden.“ Letztere holt das Nuclear AMRC bei allen Forschungsprojekten früh ins Boot, wie Krämer erklärt: „Wir können den Zulieferern nicht sagen, sie sollen den perfekt dafür geeigneten Laser nutzen, wenn ihre Auftraggeber, die Kernkraftbetreiber, den Fertigungsprozess später nicht zertifizieren.“

Der Schweißprozess funktioniert!

Ende gut, alles gut? Nein, denn mit der leistungsstarken Zelle umzugehen, fordert selbst die erfahrenen Spezialisten heraus. „Da es sich bei der Anlage um einen Prototyp handelt, haben wir auf einmal sehr viele Optionen. Wir schauen nun erst einmal, wie wir sie richtig programmieren, was damit überhaupt möglich ist und wo wir an Grenzen stoßen.“ Dass der Prozess funktioniert, haben Tests an kleineren Teilen in unterschiedlichen Schweißpositionen bereits gezeigt. Nach und nach werden die Teile nun größer und die Materialien dicker. Das reiche aber bei Weitem noch nicht, sagt Krämer. Die Lohnfertiger, die das Verfahren später einsetzen, und ihre Auftraggeber aus der Nuklearindustrie warten noch auf schlagkräftige Beweise. Krämer weiß: Um sie zu überzeugen, muss er schweißen, schweißen, schweißen. „Wir können nur zeigen, dass unser Verfahren funktioniert, wenn wir eine möglichst große Datenbank mit Prozessparametern aufbauen.“ Gerade in der Nuklearindustrie benötigt die Zertifizierung eines Fertigungsprozesses viel Zeit, schließlich geht es um die sichere Lagerung von radioaktiven Materialien.

Es muss nicht immer der stärkste Laser sein

Außerdem kann das Forscherteam die Unternehmen der Supply Chain beim Einstieg ins Laserverfahren nur dann dabei unterstützen, die Maschine optimal zu beherrschen, wenn es sie selbst im Griff hat. Aber ist eine Anlage mit 16-Kilowatt-Laser und enormen Abmessungen für die meisten Unternehmen nicht etwas überdimensioniert? „Klar!“, sagt Krämer. „Da ist es unsere Aufgabe zu sagen: Ihr braucht keinen 16-Kilowatt-Laser und ihr braucht keinen 5 x 7-Gantry-Antrieb, um den Prozesskopf zu bewegen. Für euch sind eventuell ein Roboter und ein anderer Laser ausreichend. Wir haben einfach groß gedacht, damit wir auch in zehn Jahren noch mit der Zelle forschen können.“

Laser soll auch helfen, die Container wieder zu öffnen

Für die Zukunft hat Krämer schon ein weiteres Aufgabenfeld für seinen Laser parat: „Irgendwann werden die Container mit dem radioaktiven Abfall zur weiteren Entsorgung geöffnet und klein geschnitten. Wir nennen das ‚cutting for decomissioning‘.“ Mit einem speziellen Schneidkopf ausgerüstet kann der TruDisk diese Aufgabe dann ebenfalls übernehmen. Mobile Anwendungen mit Robotern für den Rückbau von Kernkraftwerken sind denkbar. Krämer und sein Team arbeiten bereits am Prozess.