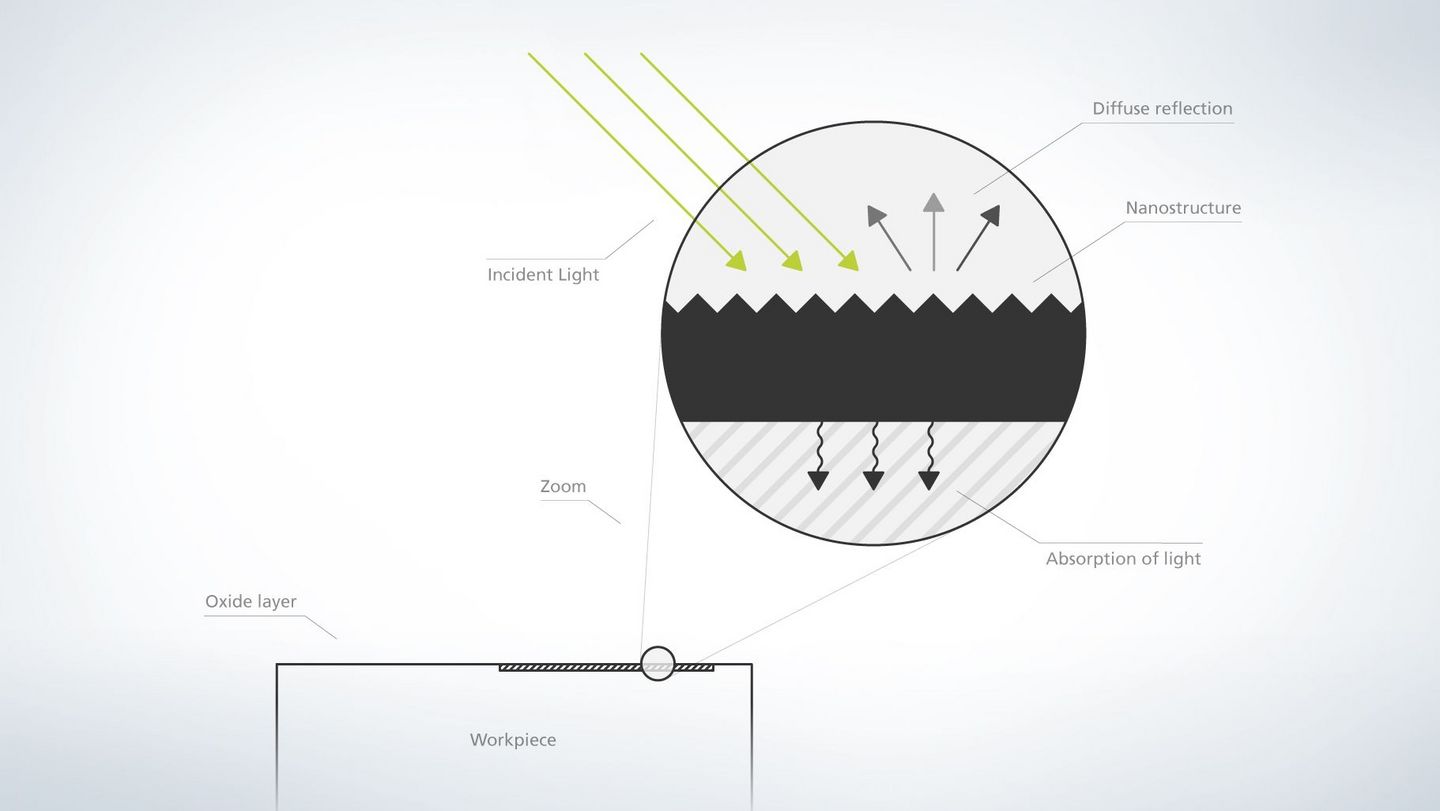

L'un des avantages du marquage noir est sa stabilité visuelle quel que soit l'angle d'observation. Le contraste très marqué et uniforme sous tous les angles est dû aux nanostructures périodiques, qui réfléchissent et absorbent la lumière en la diffusant au maximum. Cette caractéristique représente notamment un gage de qualité dans l'horlogerie ou l'industrie automobile, qui mettent en œuvre de nombreuses pièces apparentes.

Marquage noir – des marquages durables, d'un noir profond et résistants à la corrosion

Le marquage noir est un procédé d'usinage laser qui permet de créer un marquage extrêmement sombre et contrasté sur une surface, sans enlèvement de matière. Des impulsions laser extrêmement courtes créent des structures à l'échelle nanométrique sur la surface. Cette surface microstructurée réduit la diffusion de la lumière, et le marquage ainsi créé présente un noircissement d'une profondeur et d'une stabilité durable. Si les impulsions laser utilisées pour ce marquage sont ultracourtes, le changement de couleur, sur certaines plages de paramètres, sera en outre résistant à la corrosion. Explication : l'utilisation d'un laser à impulsions ultracourtes permet de limiter au maximum la zone affectée thermiquement, et il reste suffisamment de chrome libre sur la surface pour que se forme une couche d'oxydation autocicatrisante.

Aperçu de vos avantages

Vous êtes curieux de savoir ce que le marquage noir peut apporter à vos opérations de marquage ?

Nos experts se font un plaisir de vous conseiller.

Description du procédé

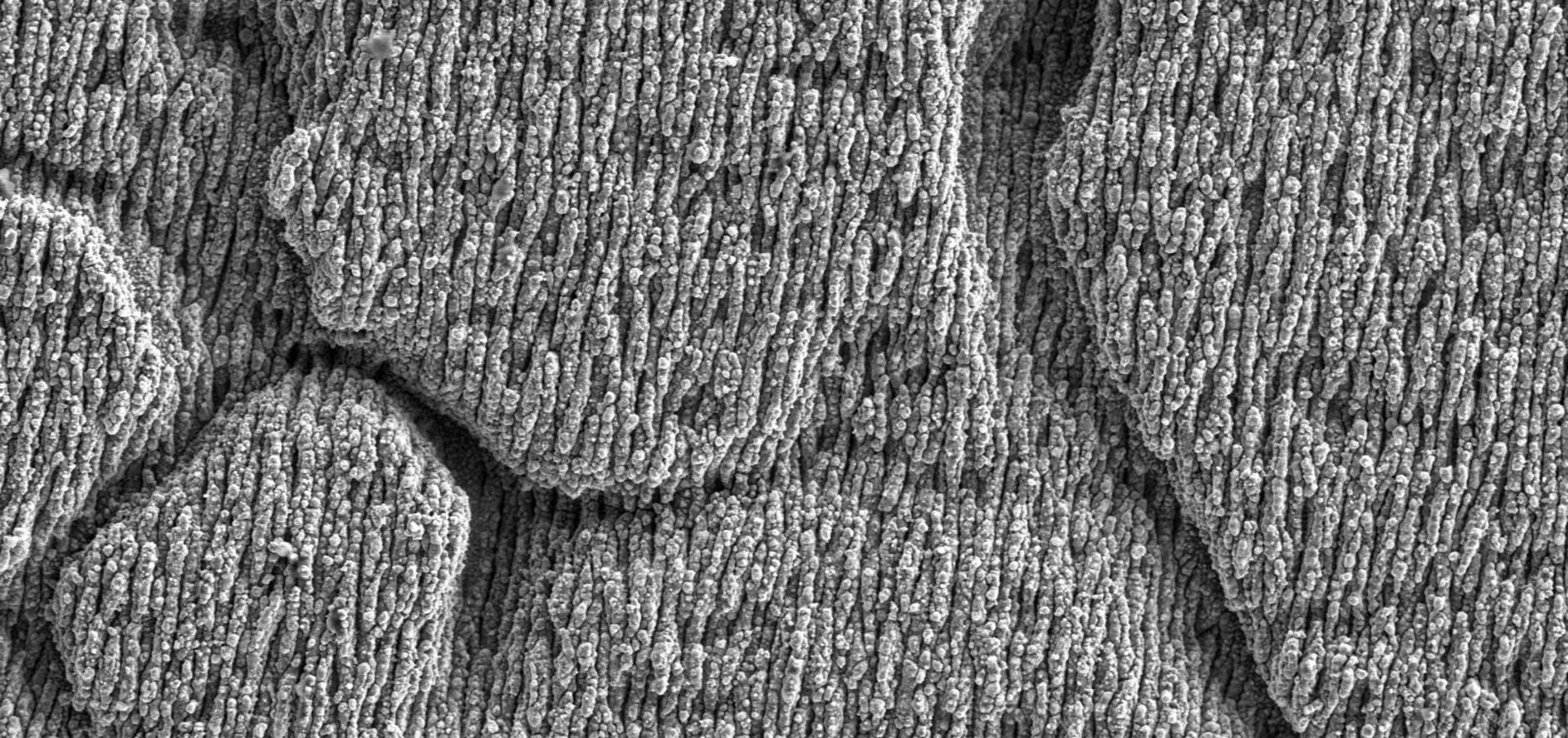

- Structure de surface : le marquage noir résistant à la corrosion repose sur les lasers à impulsions ultracourtes et leurs durées d'impulsion de l'ordre de la picoseconde ou de la nanoseconde. Ces lasers permettent d'usiner des matières pratiquement sans leur faire subir d'influence thermique ou mécanique. En effet, l'impulsion laser – et par conséquent l'apport d'énergie – est si courte que le transfert de température vers les atomes attenants n'a pas le temps de se produire, et que les fissurations par contrainte thermique, susceptibles de se former par exemple durant les tâches de revenu classiques en cas de sélection de paramètres inadéquats, peuvent être ainsi évitées. C'est pour cette raison que l'on parle également d'« usinage à froid ». Le laser structure la matière à l'échelle du nanomètre.

- Couche d'oxydation : outre la structuration de surface, un second facteur joue un rôle central dans le marquage noir résistant à la corrosion : une couche d'oxyde de chrome. En effet, grâce au faible impact thermique par rapport au revenu à l'aide de lasers à impulsion courte, il reste suffisamment de chrome libre en surface, lequel facilite l'autorégénération de la couche passive. Cela permet d'obtenir des couches plus résistantes à la corrosion, avec de la chromite (Fe2+Cr2O4) et de la magnétite (Fe3O4) ou des couches issues d'une phase mixte : FeFe2-xCrxO4 (fer-chrome-spinelle).

- Passivation : le marquage est suivi du nettoyage des produits médicaux. La lisibilité et la durabilité du marquage laser peuvent être dégradées par des temps d'exposition prolongés, des produits de nettoyage agressifs ou des températures élevées. On utilise donc souvent un procédé de passivation ciblé pour retoucher le marquage. Un bain acide composé d'acide nitrique ou d'acide citrique permet d'éliminer les composantes les plus réactives de la surface, comme les ions fer libres, et de favoriser la croissance propre et rapide d'une nouvelle couche d'oxyde de chrome qui garantira une résistance encore plus forte à la corrosion. Ce procédé permet également de nettoyer la surface et de dissoudre les sulfures.

Trouvez dès maintenant le laser de marquage qui vous correspond

Découvrez le laser de marquage qui convient le mieux à votre application à l'aide de l'outil de recherche de produits TruMark !

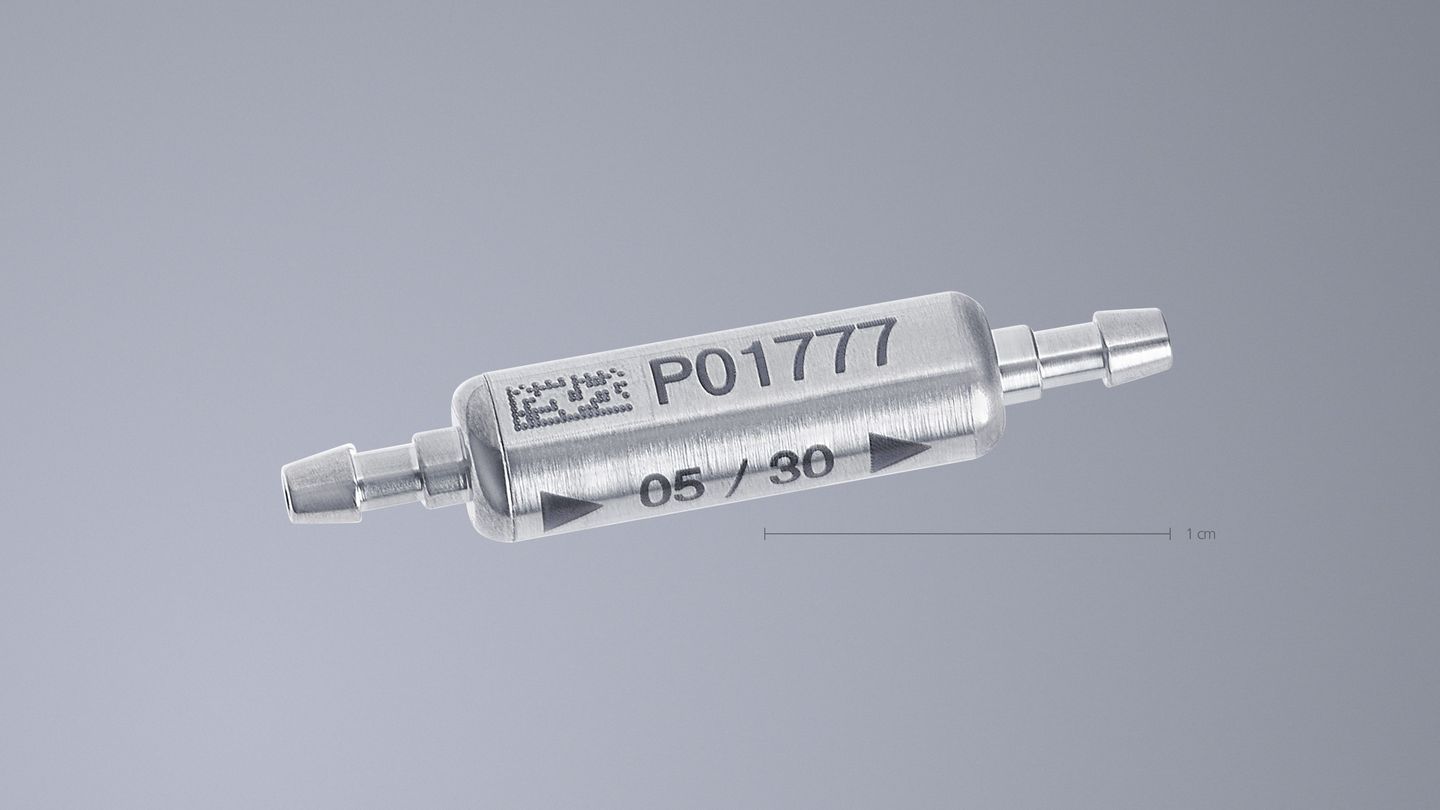

Exemples d'application du marquage noir

Vous êtes curieux de savoir ce que le marquage noir peut apporter à vos opérations de marquage ?

Nos experts se font un plaisir de vous conseiller.