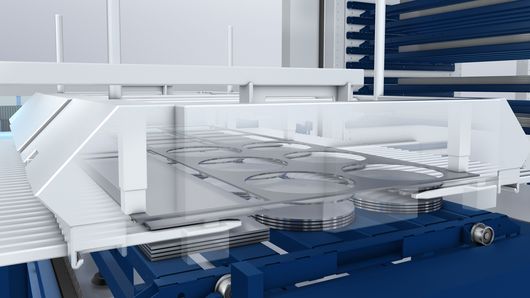

Impianti per il taglio laser 2D

Nel nostro portafoglio troverete sempre la macchina giusta per ogni vostra esigenza, indipendentemente dal tipo di lamiera che volete lavorare. Vi forniremo consulenza qualificata per scegliere tra laser a CO2 e laser allo stato solido e troveremo per voi la soluzione ottimale e più economica. È la vostra applicazione a determinare la macchina laser giusta per voi. Non teniamo conto solo del tempo di taglio: lavoriamo per ottimizzare anche i processi che precedono o seguono il taglio laser. Da noi, unico produttore, avrete tutto ciò di cui avete bisogno: macchina, laser, automazione, software e la sicurezza di una grande rete di servizi di assistenza internazionale.

Una panoramica dei vantaggi offerti dai nostri impianti per il taglio laser

Opportunità pressoché infinite: con le numerose funzioni intelligenti di TRUMPF riuscirete a sfruttare pienamente la potenza laser della vostra macchina. Come? Scopritelo qui.