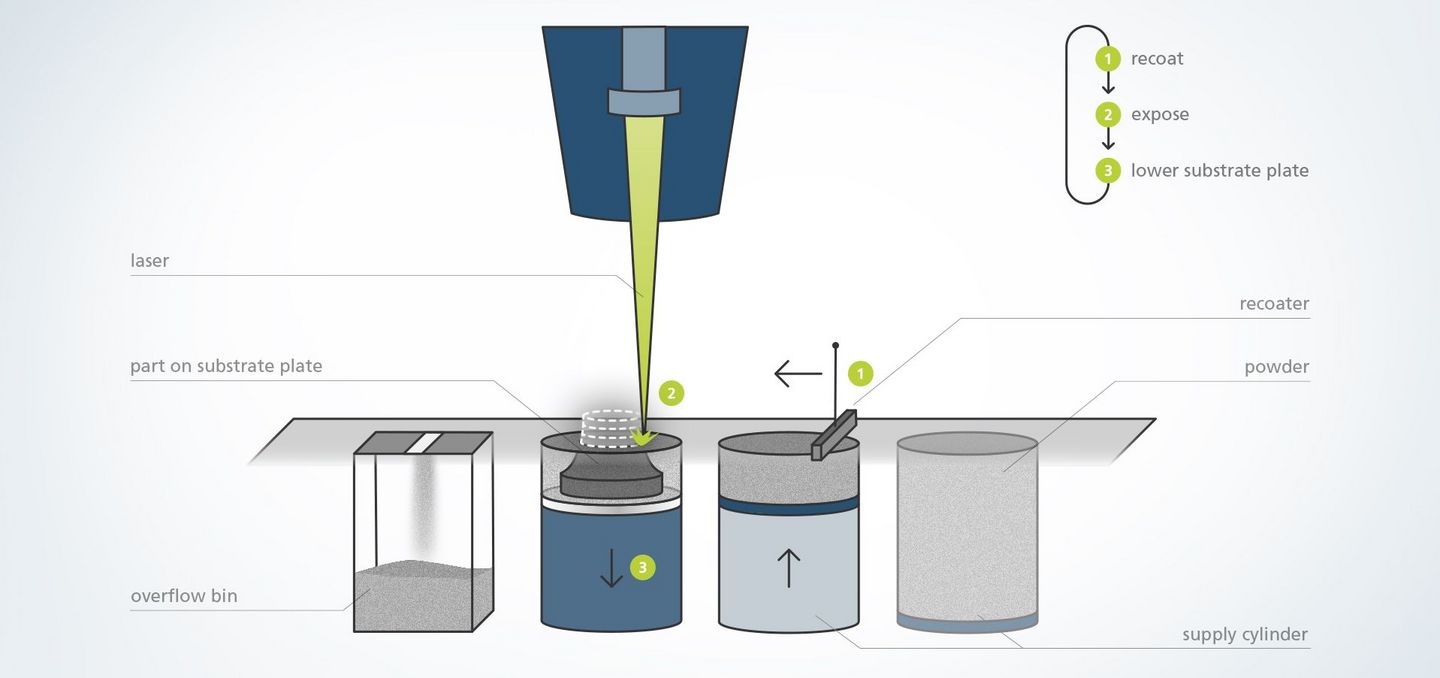

レーザメタルフュージョンでは最初に、部品のバーチャル3Dモデルが用意されます。データ処理中に、設計データが機械で読み取り可能な造形ジョブファイルに変換されます。その際、部品が基板プレート上に配置され、必要に応じてサポート構造が取り付けられます。部品はプリント工程用に単層に切り分けられ(「スライス」)、それに対応するレーザ軌道が定義されます(「ハッチ」)。加工品は最終的に、不活性ガスが注入されたプロセスチャンバーの基板プレート上で一層毎に造形されます。チャンバー内には、貯蔵/造形/オーバーフローシリンダーが一軸上に隣り合った状態で立っています。リコーターが粉末を貯蔵シリンダーからビルドシリンダーに押し込みます(1)。そしてレーザがパーツの輪郭通りに最初の粉末層を溶融し、その層がその下にある層と材質結合されます(2)。次に、ビルドシリンダーが一層分沈み込みます(3)。これは言うなれば、部品が粉末床の中に造形されていくようなものです。余分な粉末はオーバーフローシリンダーに送り込まれます。部品が完全に造形されるまで、この工程が何度も繰り返されます。生産性の向上を目的として、TRUMPFはシステムに同時に動作する複数のレーザを搭載しています。これはマルチレーザ原理と呼ばれています。最後に、完成品に付着している金属粉末が取り出しステーションで取り除かれます。そして部品がプレートから外され、存在している場合にはサポート構造も取り除かれ、必要に応じて加工品の後処理が行われます。

積層造形技術レーザメタルフュージョンの利点、仕組みとアプリケーション

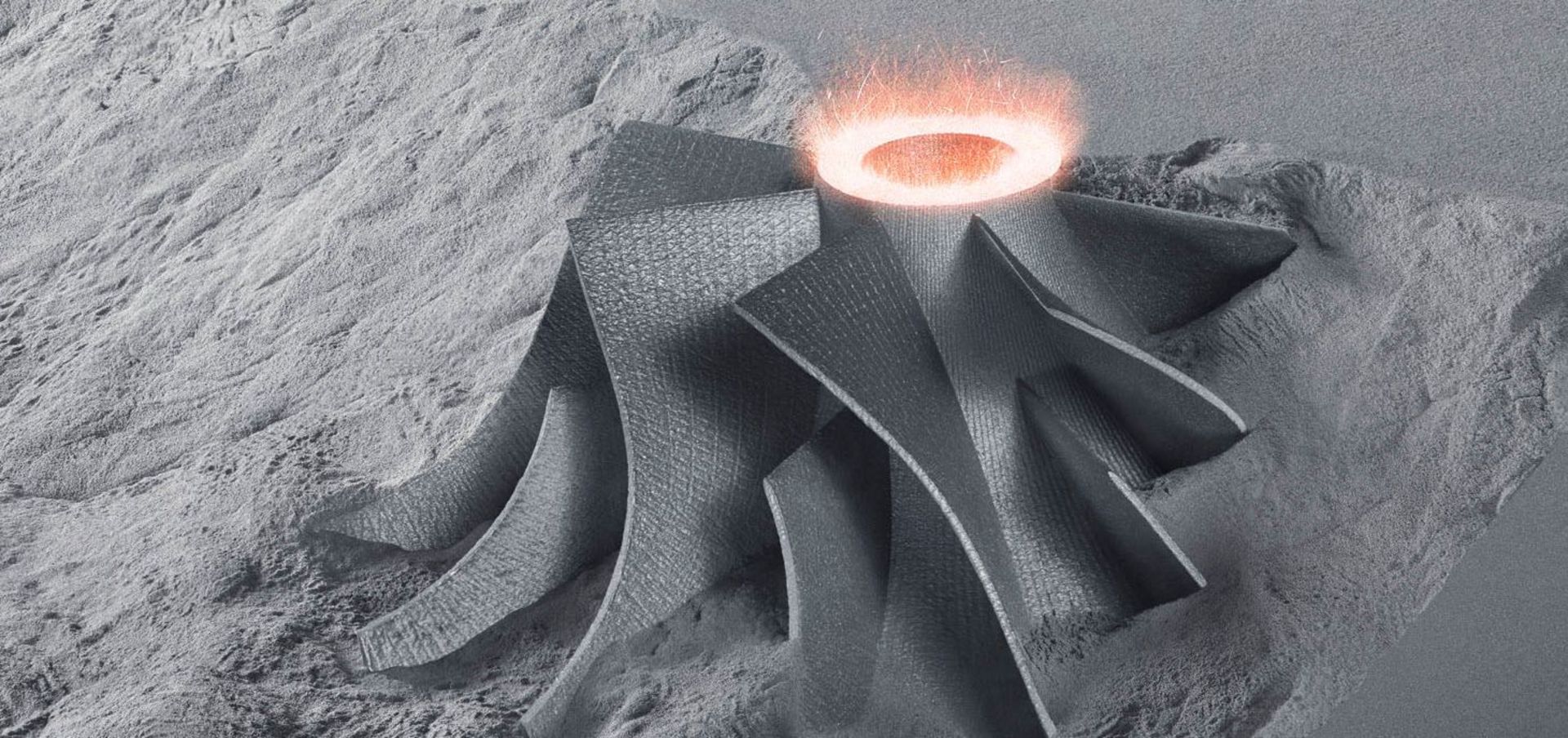

レーザメタルフュージョン(LMF、粉末床レーザ溶融)は積層造形法の一種であり、加工品が粉末床で一層毎に造形されます。その工程では、部品のCAD設計データに従ってレーザが金属粉末を的確な箇所で溶融して、材料層に作り変えます。そのため、この製法は金属積層造形もしくは3D金属プリントと呼ばれることが多く、業界ではレーザ焼結ならびにレーザ溶融という用語も広く使用されています。この製法は、旋盤加工や切削加工などの従来の製法では製造不可能であるか、製造能率が低くなってしまうような、形状が複雑で、精緻な内部ダクトや空洞部を有するパーツの連続生産に最適です。産業用積層造形では安定性が高いと同時に軽量な部品が生み出されるため、軽量構造ならびに個人に合わせたインプラントやプロテーゼに特に有益です。更にレーザメタルフュージョンは持続可能な製法でもあります。切削工法とは異なり切屑が発生しないため、材料の無駄遣いがほとんどありません。TRUMPFは積層造形での約20年に及ぶ経験を活かして、機械、サービスとデジタル化から成るレーザメタルフュージョン用のフルパッケージを産業用途に適したレベルで一手に提供しています。当社の提供製品・サービスは部品の定義から完成品、そしてその先に至るまで、プロセスチェーン全体をカバーしています。

レーザメタルフュージョンでは、ユーザーは直接3D CADモデルから柔軟なまたは回転可能な構造などの機能性部品を製造することができます。

レーザメタルフュージョンでは、輪郭近くに冷却装置を有する部品を製造することができます。この冷却装置を介して、熱が直接その発生箇所から放出されます。

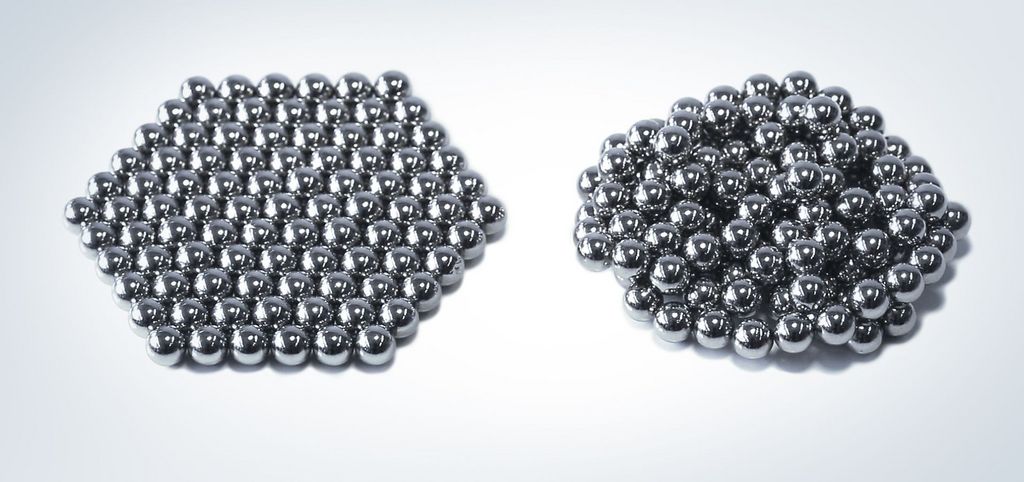

積層造形では、配列が複雑な精緻な構造を形成することができます。

自由なデザイン:従来の製造方法とは異なり、3D金属プリントでは設計が部品製造での決定的な要素です。

3D金属プリントではセットアップ時間がほとんど発生しません。オプションのマルチレーザと自動化コンポーネントを利用することで、生産効率が更に高まります。

TRUMPFの産業用部品/粉末処理により、生産現場での経済性が向上します。

粉末がクローズループ式に循環するため、清潔で安全な生産環境が実現します。

レーザメタルフュージョン工程の簡単な説明

金属積層造形の機能原理の簡単な説明です。

この技術自体と同じく多様なアプリケーションと使用領域

アモルファス金属3Dプリント

レーザメタルフュージョンに適した製品

レーザメタルフュージョンによる少量生産または試作品製造を検討されている方は、 金属部品の積層造形用コンパクトマシンTruPrint 1000をぜひご覧ください。

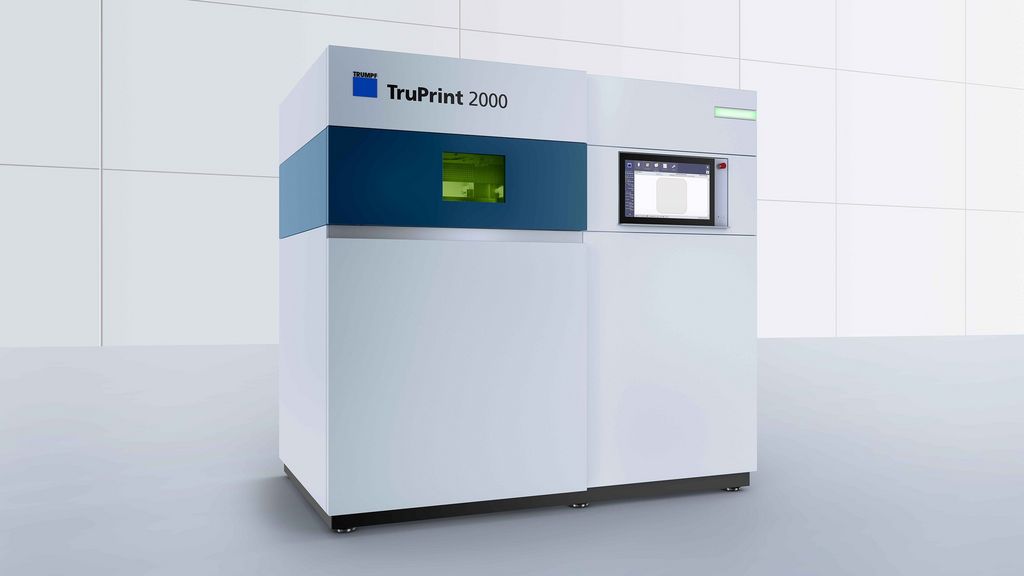

マシンコンセプトが経済的で、卓越したプリント結果が得られるプリンタをお探しの場合は、 TruPrint 2000が最適です。300 Wレーザを2体搭載したフルフィールドマルチレーザを備え、ビーム径が80 µmに設定され、コーティング時間が短い同機では、優れた仕上がりが得られます。(※500 Wレーザを2体のオプションあり)

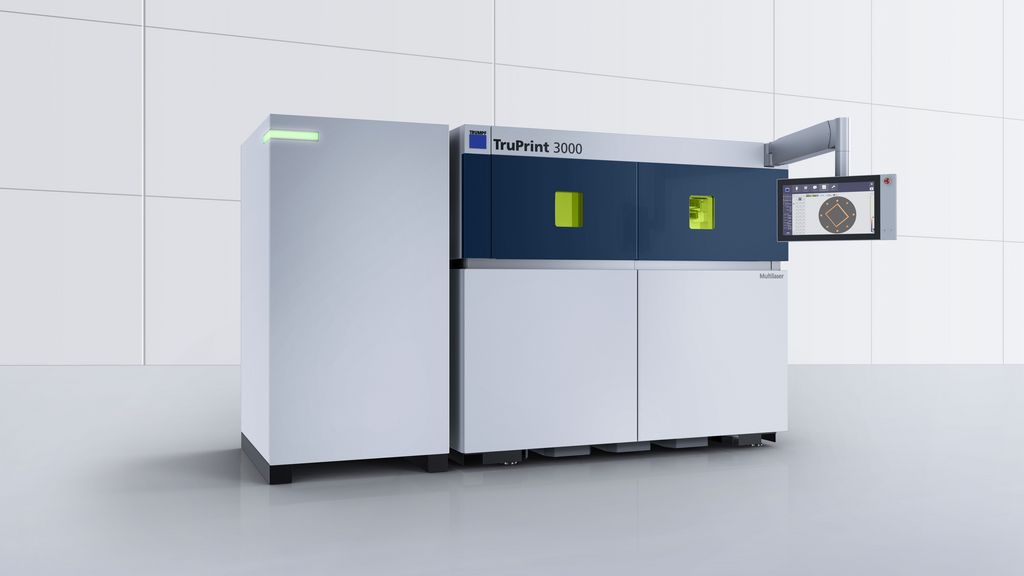

工業生産向けのフレキシブルなLMFソリューションをお探しの方は、 自動化され、部品・パウダー管理が統合されたTruPrint 3000の詳細をぜひご覧ください。

レーザメタルフュージョンによる工業用連続生産で最大限の生産性を目指している方には、 500ワットファイバレーザを3基装備したTruPrint 5000での半自動ビルドプロセスがお勧めです。

TruPrint 5000 Green Editionは、銅など反射性材料の加工にお使いいただける中型の積層造形システムです。この3Dプリンタを使用すれば、大きな部品、誘導コイルや難度の高い冷却用途向けコンポーネントを積層造形する新たな道が切り拓かれます。

![[Translate to ja_JP:]](/filestorage/TRUMPF_Master/_processed_/e/1/csm_Additive-Manufacturing-Beispielteile-Keyvisual-2024_15ecd38ceb.png)