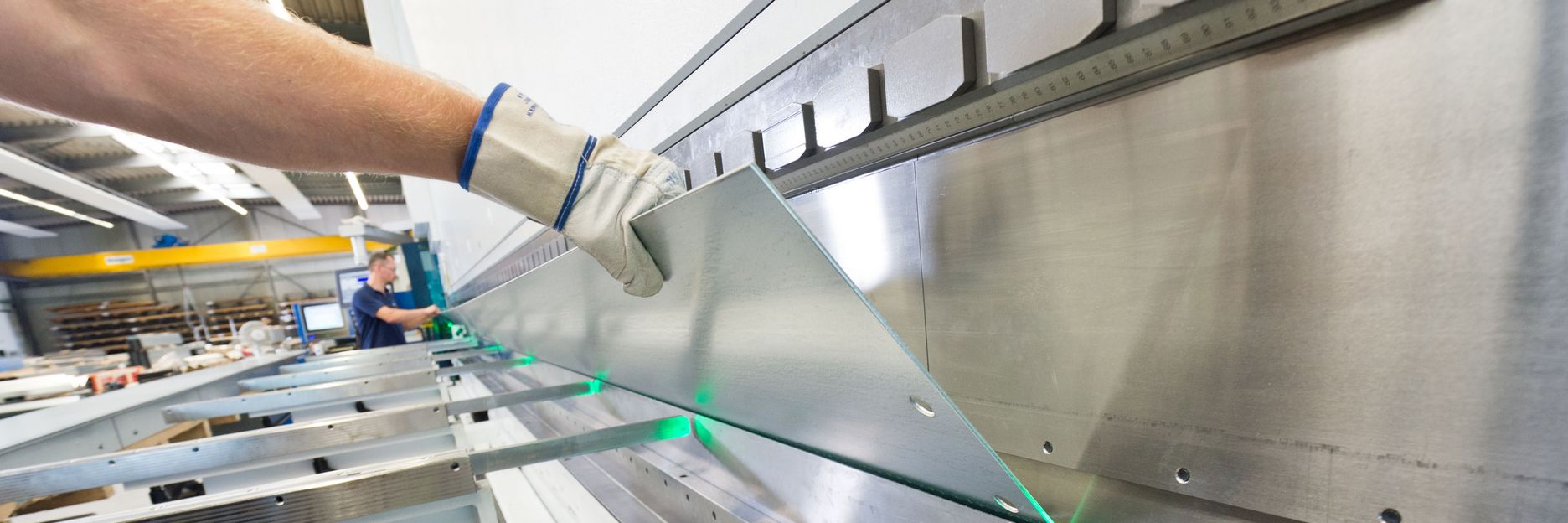

Die Tage vom 18. bis zum 20. Mai 2016 verliefen für Ingo Kleinau, Niederlassungsleiter am Schrag-Standort Seevetal-Meckelfeld, wie erwartet: stressig. Kein Wunder, zwei altgediente EHT Maschinen wurden abgebaut, um Platz zu machen für die Installation von zwei Neuzugängen, einer Biegemaschine EHT VarioPress 400 und einer Tafelschere EHT VarioCut von TRUMPF. Das Knifflige dabei: die Ab- und Aufbauarbeiten der neun und acht Meter langen Maschinen fanden ausgerechnet am anderen Ende der schmalen 65 Meter langen Fertigungshalle statt. Da hieß es zunächst einmal, Ärmel hochkrempeln und alles ausräumen, was im Weg steht. „Angesichts dieses Aufwands haben wir uns bewusst dazu entschlossen, beide Maschinen auf einmal auszutauschen“, erzählt Ingo Kleinau. Drei Tage beherrschten an- und abrollende LKW das Bild auf dem Betriebsgelände, dann war der Maschinenwechsel geschafft.

Kantprofile für den Hallenbau

Die Schrag Kantprofile GmbH ist spezialisiert auf die Fertigung von Kantprofilen für den Industrie- und Hallenbau. Das Unternehmen Schrag hat seine Ursprünge schon seit 1892, heute ist der Hauptsitz der Firma im nordrhein-westfälischen Hilchenbach. Seit 1987 gibt es die Niederlassung Seevetal-Meckelfeld, wo das Team um Ingo Kleinau vor allem mit Baufirmen zusammenarbeitet, die meist fertige Stücklisten mit Materialvorgaben in Auftrag geben. „Der Industriebau schreibt bestimmte Materialien für den Innen- und Außenbereich vor. Es handelt sich dabei überwiegend um Stahlblech mit einem metallischen Überzug – Zink und Zinklegierungen – sowie einer organischen Beschichtung bei der Verwendung im Außenbereich“, erklärt Kleinau.

Flexibilität ist ein Muss

Bedarfsgerecht konstruiert

Das war aber nicht die einzige kundenindividuelle Anpassung. Die VarioPress 400 bei Schrag weist eine höhere Motorleistung auf und verfügt über eine zusätzliche H-Achse vorne. „Wir kanten auch Z-Profile. Wenn ein Kantprofil schon eine Biegung nach unten hat, dann müssen für den folgenden Biegevorgang die Auflagekonsolen verstellt werden. Das geht entweder manuell, oder eben mit einer höhenverstellbaren Achse vorne, auf der die Konsolen sitzen. Über die Maschinensteuerung haben wir so die Möglichkeit, die Konsolen automatisch herunterzufahren, und das ist natürlich eine erhebliche Erleichterung“, erklärt Kleinau.

Leichteres und schnelleres Arbeiten ermöglicht auch der an der VarioPress angeschlossene Werkzeugspeicher. Im ToolShuttle lagern die zwei Biegestempel, die 99 Prozent der Kantvorgänge bei Schrag abdecken. Neben dem Standard-Falzstempel ist in diesem Magazin auch der schwere „Geisfuß“ sicher untergebracht und schnell einzuwechseln. „Das ToolShuttle beschleunigt nicht nur den Werkzeugwechsel, sondern ist auch für unsere Mitarbeiter eine ergonomische Lösung“, so Kleinau.

Einfach stark

Neu ist für die Maschinenbediener die T8000T-Steuerung der Biegemaschine. Über ihren hochauflösenden 17-Zoll-Color-Flachbildschirm mit Touchscreen lassen sich 2D- und 3D-Programmierungen ebenso wie 3D-Simulationen aufrufen. „Die Handhabung ist ähnlich wie bei einem Smartphone oder Tablet, das gefällt unseren jungen Bedienern“, erzählt der Niederlassungsleiter. Allerdings unterscheiden sich der Aufbau und das Bedienkonzept erheblich von der bisherigen Steuerung. „Die 2D-Programmierung hatten wir schnell im Griff. Mit der 3D-Programmierung experimentieren wir noch. Ich schätze, in ein paar Wochen sind alle Mitarbeiter aus allen Schichten mit der Maschinensteuerung vertraut“, meint Kleinau.

Gewohnt und geschätzt ist das flexible Werkzeugsystem der 400-Tonnen-Biegepresse. „Wir haben im Industriebau die Anforderung, dass Wasser an der Außenkonstruktion möglichst nicht an der Schnittkante abtropfen darf. Sonst setzt Korrosion ein, die das Blech unterwandert“, erklärt Ingo Kleinau. Daher stellt Schrag umfälzte Kanten her, wozu mindestens zwei unterschiedliche Unterwerkzeugkerben benötigt werden. Sie kanten zunächst 45 Grad, falzen, kanten erneut 45 Grad und falzen wieder. Anschließend ist eine weitere 90 Grad Kantung notwendig, um einen Eckwinkel herzustellen. „Ohne Unterwerkzeugverschiebung funktioniert das gar nicht. Daher ist sie bei allen unseren Maschinen Standard“, ergänzt Kleinau.

Perfekt zugeschnitten

Der zweite Neuzugang bei Schrag ist eine ebenfalls individuell auf die Bedürfnisse des Unternehmens zugeschnittene Tafelschere EHT VarioCut 04-80 mit acht Metern Länge. Genauigkeit und schonendes Materialhandling stehen für den Niederlassungsleiter hier im Fokus: „Wir schneiden überwiegend Bleche mit vier Millimeter Dicke. Das zählt für viele schon zu Dünnblech. Aber bei uns muss die Tafelschere auch 0,75 Millimeter dünnes Blech auf acht Metern Länge gratfrei schneiden. Dazu benötigt man eine steife Maschinenkonstruktion und die bietet TRUMPF mit der VarioCut.“

Wichtig ist auch ein behutsamer Umgang mit dem Material. Kugelrollen in den Auflagekonsolen sorgen für ein schonendes und leichtes Handling. Eine Konsolenstütze für besonders lange Bleche verlängert die Auflagefläche.

Wertvoller Schrott

Ein Novum, das TRUMPF speziell auf Wunsch von Schrag umgesetzt hat, ist eine an der EHT VarioCut angeschlossene Schneideanlage, die Schrott in kleine Stücke zerteilt. Die acht Meter langen Schrottstreifen fallen durch den Schrottschacht auf ein Förderband, das zu einer Zerkleinerungsschere führt. Die zerkleinert die langen Teile in handliche Stücke und befördert sie in ein mal ein Meter große Schrottcontainer. „Meine Mitarbeiter müssen den meterlangen Schrott jetzt nicht mehr umständlich durch die Halle und durchs Tor bugsieren und darüber hinaus erzielen wir für Schredder-Schrott natürlich einen höheren Preis als für Langschrott“, sagt Ingo Kleinau zufrieden.

Insgesamt ist der 50-Jährige Niederlassungsleiter sehr glücklich mit seinen Neuzugängen. „Dass EHT jetzt zu TRUMPF gehört, halten wir für eine sehr positive Sache. Die Vorgängermaschinen haben uns bewiesen, dass wir uns auf die Qualität verlassen können und auch der Service ist super. Das hat sich jetzt schon gezeigt“, sagt er. Einige Software-Updates, die nach der Inbetriebnahme nötig wurden, konnten ganz einfach über ein mobiles Fernwartungsmodul eingespielt werden. Den optionalen Teleservice hat Ingo Kleinau nicht mitbestellt, aber der lässt sich ja – falls notwendig – ganz einfach und ohne dreitägigen Stress nachrüsten.

SCHRAG Kantprofile GmbH, Niederlassung Seevetal-Meckelfeld. Gegründet 1987. 30 Mitarbeiter. Der Hauptsitz der SCHRAG Kantprofile GmbH ist in Hilchenbach.

SCHRAG Kantprofile GmbH ist Teil der SCHRAG Gruppe, mit derzeit 16 Standorten und rund 450 Mitarbeitern.

Hersteller von dünnwandigen Profilen für den Innen- und Außeneinsatz im Industrie- und Gewerbebau

EHT VarioPress 400-09 mit ToolShuttle, EHT VarioCut 04-80 und andere.

Die Schrag Kantprofile GmbH ist spezialisiert auf die Fertigung von Kantprofilen für den Industrie- und Hallenbau.