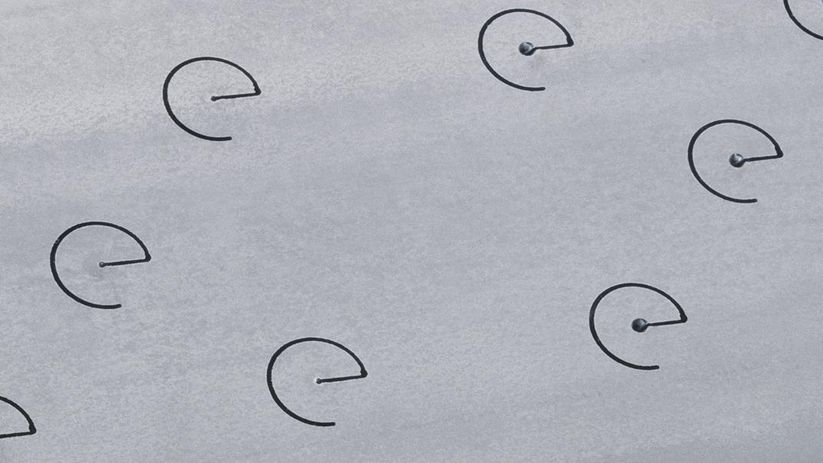

Im Gegensatz zu Microjoints fixieren Nanojoints das Bauteil nur noch über einen kleinen Haltepunkt am unteren Ende des Schnittspalts mit dem Restgitter. Dies führt zu einer prozesssicheren Abarbeitung von Tafeln, da das Verkippen der Bauteile verhindert wird. Die Konturverletzung ist nur noch minimal und Sie können Ihre Bauteile einfacher aus dem Restgitter lösen. Sie können enger schachteln und nutzen Ihre Ressourcen effizienter und profitieren von höherer Produktivität.

Flexible Standardmaschine

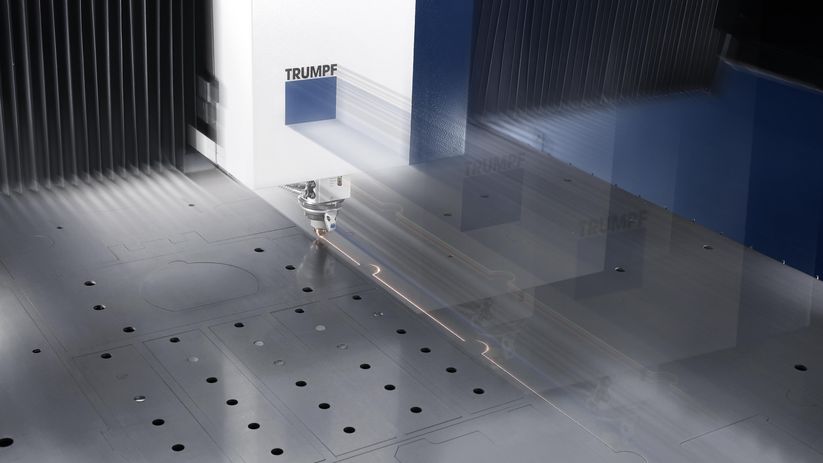

Schnelle Maschinen für alle Ihre Schneidaufgaben – das sind die TruLaser 3030 fiber, TruLaser 3040 fiber, die TruLaser 3060 fiber und die TruLaser 3080 fiber. Sie bestechen durch ihre hohe Flexibilität und Wirtschaftlichkeit: In allen Blechdicken schneiden sie profitabel. Der Festkörperlaser TruDisk ermöglicht die Bearbeitung von Buntmetallen und verschafft Ihnen zusätzlich einen Produktivitätsvorteil im Dünnblech und Dickblech. BrightLine fiber sorgt für höchste Kantenqualität und erleichtert die Teileentnahme, zahlreiche weitere Funktionen sorgen für höchstmögliche Zuverlässigkeit und Performance.

Ausgezeichnete Teilequalität und reibungslose Entnehmbarkeit der Teile ermöglicht BrightLine fiber.

Mit der Funktion CoolLine schaffen Sie selbst kleine Konturen in dickem Baustahl.

Per Drop&Cut produzieren Sie Teile ganz einfach aus Resttafeln nach.

Die Menüführung auf dem großen Display funktioniert intuitiv. Integrierte Schneidparameter erhöhen die Prozesssicherheit.

Condition Guide hat den Zustand Ihrer Maschine immer im Blick.

Smart Collision Prevention reduziert das Risiko von Kollisionen beim Laserschneiden.

DetectLine bestimmt die Blechlage und ermöglicht hochgenaue Nacharbeit geschnittener Teile.

Ein neues Düsendesign reduziert Stickstoffverbrauch um bis zu 70 % – bei doppeltem Tafeldurchsatz.

Mit 24 kW schneidet der TruDisk 24001 bis zu dreimal schneller

Dünnes Baustahlteil

Besonders im Dünnblech schneidet Ihre TruLaser 3030 fiber / 3040 fiber / 3060 fiber / 3080 fiber extrem schnell.

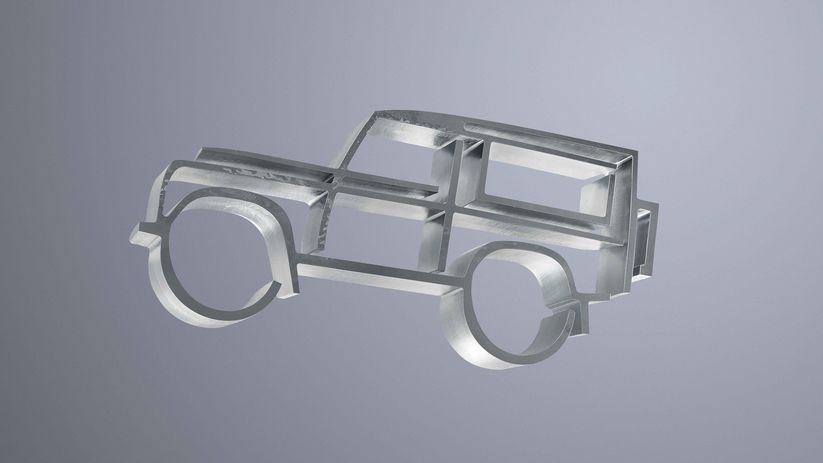

Leicht entnehmbare Teile

Mit BrightLine fiber, einer ausgeklügelten Kombination aus einer speziellen Optik in Verbindung mit den strömungsoptimierten BrightLine Düsen und weiteren technischen Innovationen, liefert die TruLaser 3030 fiber / 3040 fiber / 3060 fiber / 3080 fiber höchste Teilequalität. Der Clou: Durch die hochwertigen Schnittkanten verhaken Ihre Teile bei der Teileentnahme nicht. Sie können die Teile leicht entnehmen und sparen viel Zeit.

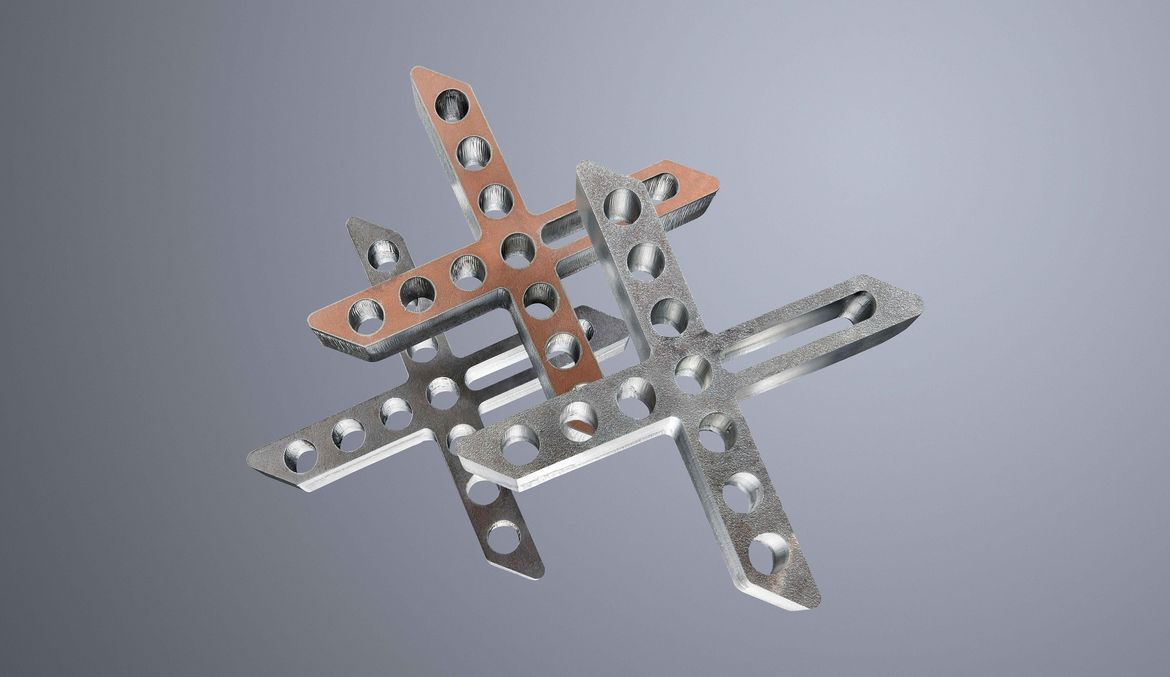

Schneiden von allen gängigen Materialien

Der Aufbau des TruDisk ermöglicht die Bearbeitung von Buntmetallen mit Stickstoff – ohne Sorgen vor Rückreflexionen. Außerdem können Sie folierte Bleche bearbeiten.

Dicker Baustahl mit CoolLine geschnitten

Das Verfahren CoolLine kühlt das Werkstück während des Laserschneidens gezielt. Das ermöglicht neue Geometrien und erhöht die Prozesssicherheit bei der Bearbeitung von dickem Baustahl deutlich.

Dicker Baustahl

Stark und hochwertig: Der kraftvolle TruDisk 24001 schneidet spielend durch bis zu 50 mm dicken Baustahl.

Schwankende Stahl- und Oberflächenqualitäten schneiden mit FlexLine

Mit FlexLine schneiden Sie Baustahl unterschiedlicher Güte robust, sicher und hochwertig. Dafür sorgen spezielle Schneidparameter und ein patentiertes Düsendesign.

|

TruLaser 3030 fiber

Produkt vergleichen

|

TruLaser 3040 fiber

Produkt vergleichen

|

TruLaser 3060 fiber

Produkt vergleichen

|

TruLaser 3080 fiber

Produkt vergleichen

|

|

|---|---|---|---|---|

| Abmessungen | ||||

| Länge | 9229 mm | 11200 mm | 15450 mm | 19620 mm |

| Breite | 6145 mm | 6373 mm | 6878 mm | 6968 mm |

| Höhe | 2200 mm | 2200 mm | 2200 mm | 2200 mm |

| Gewicht | ||||

| Gewicht Grundmaschine | 11700 kg 1 | 14300 kg 1 | 19800 kg 1 | 21850 kg 1 |

| Maximale Geschwindigkeit | ||||

| Simultan | 170 m/min | 170 m/min | 170 m/min | 170 m/min |

| Arbeitsbereich | ||||

| X-Achse | 3000 mm | 4000 mm | 6000 mm | 8000 mm |

| Y-Achse | 1500 mm | 2000 mm | 2500 mm | 2500 mm |

| Max. Werkstückgewicht ohne Schwerlastpalettenwechsler | 1100 kg | 2000 kg | 2900 kg | 4710 kg |

| Max. Werkstückgewicht mit Schwerlastpalettenwechsler | 1800 kg | 3300 kg | 4900 kg | 7850 kg |

| Max. Werkstückgewicht auf beiden Paletten mit Schwerlastpalettenwechsler | 2200 kg 2 | 3900 kg 2 | 5700 kg 2 | 9420 kg 2 |

| Laserspezifische Daten - TruDisk 4001 | ||||

| Max. Laserleistung | 4000 W | 4000 W | 4000 W | 4000 W |

| Max. Blechdicke Baustahl | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Edelstahl | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Kupfer | 8 mm | 8 mm | 8 mm | 8 mm |

| Max. Blechdicke Messing | 8 mm | 8 mm | 8 mm | 8 mm |

| Laserspezifische Daten - TruDisk 6001 | ||||

| Max. Laserleistung | 6000 W | 6000 W | 6000 W | 6000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Kupfer | 10 mm | 10 mm | 10 mm | 10 mm |

| Max. Blechdicke Messing | 10 mm | 10 mm | 10 mm | 10 mm |

| Laserspezifische Daten - TruDisk 8001 | ||||

| Max. Laserleistung | 8000 W | 8000 W | 8000 W | 8000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 10 mm | 10 mm | 10 mm | 10 mm |

| Laserspezifische Daten - TruDisk 10001 | ||||

| Max. Laserleistung | 10000 W | 10000 W | 10000 W | 10000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Aluminium | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Laserspezifische Daten - TruDisk 12001 | ||||

| Max. Laserleistung | 12000 W | 12000 W | 12000 W | 12000 W |

| Max. Blechdicke Baustahl | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 50 mm | 50 mm | 50 mm | 50 mm |

| Max. Blechdicke Aluminium | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Laserspezifische Daten - TruDisk 24001 | ||||

| Max. Laserleistung | 24000 W | 24000 W | 24000 W | 24000 W |

| Max. Blechdicke Baustahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 60 mm | 60 mm | 60 mm | 60 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 60 mm | 60 mm | 60 mm | 60 mm |

| Max. Blechdicke Aluminium | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Kupfer | 16 mm | 16 mm | 16 mm | 16 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Verbrauchswerte | ||||

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 4001 | 13 kW | 13 kW | 13 kW | 13 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 6001 | 15 kW | 15 kW | 15 kW | 15 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 8001 | 17 kW | 17 kW | 17 kW | 17 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 10001 | 19 kW | 19 kW | 19 kW | 19 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 12001 | 25 kW | 25 kW | 25 kW | 25 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 24001 | 33 kW | 33 kW | 33 kW | 33 kW |

|

TruLaser 3030 fiber

|

TruLaser 3040 fiber

|

TruLaser 3060 fiber

|

TruLaser 3080 fiber

|

|

|---|---|---|---|---|

| Abmessungen | ||||

| Länge | 9229 mm | 11200 mm | 15450 mm | 19620 mm |

| Breite | 6145 mm | 6373 mm | 6878 mm | 6968 mm |

| Höhe | 2200 mm | 2200 mm | 2200 mm | 2200 mm |

| Gewicht | ||||

| Gewicht Grundmaschine | 11700 kg 1 | 14300 kg 1 | 19800 kg 1 | 21850 kg 1 |

| Maximale Geschwindigkeit | ||||

| Simultan | 170 m/min | 170 m/min | 170 m/min | 170 m/min |

| Arbeitsbereich | ||||

| X-Achse | 3000 mm | 4000 mm | 6000 mm | 8000 mm |

| Y-Achse | 1500 mm | 2000 mm | 2500 mm | 2500 mm |

| Max. Werkstückgewicht ohne Schwerlastpalettenwechsler | 1100 kg | 2000 kg | 2900 kg | 4710 kg |

| Max. Werkstückgewicht mit Schwerlastpalettenwechsler | 1800 kg | 3300 kg | 4900 kg | 7850 kg |

| Max. Werkstückgewicht auf beiden Paletten mit Schwerlastpalettenwechsler | 2200 kg 2 | 3900 kg 2 | 5700 kg 2 | 9420 kg 2 |

| Laserspezifische Daten - TruDisk 4001 | ||||

| Max. Laserleistung | 4000 W | 4000 W | 4000 W | 4000 W |

| Max. Blechdicke Baustahl | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Edelstahl | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 20 mm | 20 mm | 20 mm | 20 mm |

| Max. Blechdicke Kupfer | 8 mm | 8 mm | 8 mm | 8 mm |

| Max. Blechdicke Messing | 8 mm | 8 mm | 8 mm | 8 mm |

| Laserspezifische Daten - TruDisk 6001 | ||||

| Max. Laserleistung | 6000 W | 6000 W | 6000 W | 6000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Kupfer | 10 mm | 10 mm | 10 mm | 10 mm |

| Max. Blechdicke Messing | 10 mm | 10 mm | 10 mm | 10 mm |

| Laserspezifische Daten - TruDisk 8001 | ||||

| Max. Laserleistung | 8000 W | 8000 W | 8000 W | 8000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Aluminium | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 10 mm | 10 mm | 10 mm | 10 mm |

| Laserspezifische Daten - TruDisk 10001 | ||||

| Max. Laserleistung | 10000 W | 10000 W | 10000 W | 10000 W |

| Max. Blechdicke Baustahl | 25 mm | 25 mm | 25 mm | 25 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 32 mm | 32 mm | 32 mm | 32 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Aluminium | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Laserspezifische Daten - TruDisk 12001 | ||||

| Max. Laserleistung | 12000 W | 12000 W | 12000 W | 12000 W |

| Max. Blechdicke Baustahl | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 35 mm | 35 mm | 35 mm | 35 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 50 mm | 50 mm | 50 mm | 50 mm |

| Max. Blechdicke Aluminium | 30 mm | 30 mm | 30 mm | 30 mm |

| Max. Blechdicke Kupfer | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Laserspezifische Daten - TruDisk 24001 | ||||

| Max. Laserleistung | 24000 W | 24000 W | 24000 W | 24000 W |

| Max. Blechdicke Baustahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Baustahl mit Schneidpaket Blechdickenerweiterung | 60 mm | 60 mm | 60 mm | 60 mm |

| Max. Blechdicke Edelstahl | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Edelstahl mit Schneidpaket Blechdickenerweiterung | 60 mm | 60 mm | 60 mm | 60 mm |

| Max. Blechdicke Aluminium | 40 mm | 40 mm | 40 mm | 40 mm |

| Max. Blechdicke Kupfer | 16 mm | 16 mm | 16 mm | 16 mm |

| Max. Blechdicke Messing | 12,7 mm | 12,7 mm | 12,7 mm | 12,7 mm |

| Verbrauchswerte | ||||

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 4001 | 13 kW | 13 kW | 13 kW | 13 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 6001 | 15 kW | 15 kW | 15 kW | 15 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 8001 | 17 kW | 17 kW | 17 kW | 17 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 10001 | 19 kW | 19 kW | 19 kW | 19 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 12001 | 25 kW | 25 kW | 25 kW | 25 kW |

| Mittlere Leistungsaufnahme in der Produktion - TruDisk 24001 | 33 kW | 33 kW | 33 kW | 33 kW |

Die technischen Daten aller Produktvarianten als Download.

Prozesssicherheit und Bedienerunterstützung

Nanojoints ermöglichen – unabhängig von der Bauteilgeometire – eine prozesssichere und ressourceneffiziente Bearbeitung Ihrer Bauteile: höhere Produktivität, bessere Teilequalität und einfachere Teileentnahme dank minimaler Fixierung im Restgitter. In vielen Fällen ist keine Nacharbeit notwendig. Im Gegensatz dazu, fixieren Microjoints das Bauteil über die gesamte Blechdicke mit einem Haltesteg im Restgitter. Die sichtbare Konturverletzung erfordert in den meisten Fällen eine zeitintensive manuelle Nacharbeit der Bauteile. Die Teileentnahme ist bei dünnen Blechdicken aufwendiger, bei mittleren Blechdicken nahezu unmöglich.

Baustahl erhitzt sich beim Laserschneiden besonders stark und kann dadurch unkontrolliert schmelzen. Mit CoolLine passiert das nicht. Während der Bearbeitung sprüht der Schneidkopf dank Düsen mit präzisen Bohrungen Wassernebel kreisrund um den Laserstrahl auf das Werkstück. Die Verdampfungsenergie des Wassers bewirkt, dass das Material um den Laserstrahl gekühlt wird. CoolLine ermöglicht so neue Geometrien, eine engere Schachtelung und erhöht die Prozesssicherheit bei der Bearbeitung von dickem Baustahl deutlich.

Der Kollisionsschutz für Ihren Schneidkopf garantiert höchste Prozesssicherheit. Sie profitieren von kürzeren Nebenzeiten durch eine erhöhte Maschinenverfügbarkeit. Im Fall von Kollisionen werden Beschädigungen am Schneidkopf vermieden.

Saubere Schutzgläser halten Ihre Schnittqualität auf langfristig hohem Niveau. Damit Sie wissen, wann Sie die Schutzgläser tauschen müssen, überwacht ein Sensor den Schutzglaszustand dauerhaft. Reinigung und Tausch erfolgen kostensparend nur im Bedarfsfall.

Autonomer fertigen und Stillstände vermeiden: Mit Smart Rerun setzt Ihre Maschine die Produktion nach einer leichten Kollision oder einem Fehlschnitt selbstständig fort. Um Ausschuss zu vermeiden, liegt der Fokus immer auf dem Wiedereinstieg innerhalb der Kontur. Nur wenn dies nicht möglich ist, erfolgt der Sprung zum nächsten Teil. Immer mit dem Ziel, dass die Produktion weiterläuft.

AdjustLine ermöglicht eine einfache Anpassung des Schneidprozesses an unterschiedliche Materialgüten. Die Funktion erhöht die Prozesssicherheit, vor allem beim Schneiden von qualitativ schlechtem Material. Für Sie bedeutet das: weniger Ausschussteile bei geringeren Materialkosten. Der Bediener schaltet AdjustLine jederzeit ein oder aus – es ist keine Programmierung nötig.

Der Sorting Guide ist ein kamerabasiertes Assistenzsystem, das den Werker beim Entnehmen und Sortieren von Blechteilen unterstützt. Er markiert Teile farblich nach Kundenauftrag oder Folgeprozess. So kann der Werker die geschnittenen Teile einfach, schnell und fehlerfrei auf Paletten kommissionieren.

Mit Drop&Cut nutzen Sie Resttafeln einfach, intuitiv und effizient aus. Dank einer Kamera erscheint das Live-Bild des Maschineninnenraums direkt auf Ihrer Bedienoberfläche. Sie platzieren beliebig viele Teilegeometrien auf der Resttafel. Das spart viel Zeit beim Nachproduzieren einzelner Teile. Aufwendige Prozessschritte wie das Ausrichten des Blechs, die Blechlagevermessung oder die Nullpunkt-Verschiebung entfallen.

Mit der MobileControl App bedienen und kontrollieren Sie Ihre Maschinen einfach und flexibel, denn die App überträgt die Oberfläche des Standardbedienpults auf den Touchscreen Ihres Tablets. Die App ermöglicht Ihnen, an unterschiedlichen Orten im Arbeitsumfeld der Maschine, zum Beispiel dem Abräumplatz, Maschineninformationen abzurufen oder Programmwechsel vorzunehmen.

Die Funktion Dot Matrix Code ermöglicht Ihnen die schnelle und prozesssichere Teilekennzeichnung mit einem standardisierten Industriecode. Innerhalb weniger Sekunden trägt der Laser Ihrer Flachbettmaschine einen 2D-Code (DataMatrix) aus Punkten auf ein Teil auf. Er beinhaltet Informationen für die Prozesskette. Der Code dient etwa zum Aufrufen des passenden Programms an der nächsten Maschine.

Die mehrfach ausgezeichnete Bedienoberfläche macht die Maschine besonders einfach bedienbar. Aufgaben werden deutlich schneller erledigt. Neue Funktionen sind intuitiv über das große Touchdisplay erlernbar.

Die nahtlose Integration vieler Maschinen von TRUMPF in die eigene Softwarewelt ist problemlos und einfach. Sei es eine Integration in Oseon oder eine Anbindung an Monitoring und Analyse Tools - für jede Kombination stellen wir die passende Lösung bereit. Auch eine Anbindung an Software Systeme von Drittanbietern ist mit unseren Schnittstellen basierend auf dem OPC UA Standard möglich.

Flexibilität

Die Funktion EdgeLine Bevel kann jetzt noch mehr: Schneiden Sie damit sowohl Fasen sowie Senkungen und verrunden Sie Kanten direkt auf Ihrer Laserschneidmaschine. So reduzieren Sie Ihren Aufwand an zusätzlichen Prozessschritten und vermeiden scharfkantige Bleche. Die einfache und schnelle Programmierung von EdgeLine Bevel unterstützt Ihre Anwendungsvielfalt. Das heißt konkret: Sie bearbeiten Fasen mit unterschiedlichen Winkeln und Senkungen in mehreren Größen. Zudem steigern abgerundete Kanten die optische Güte Ihrer Bauteile und senken das Risiko von Schnittverletzungen.

Mit der Zusatzeinrichtung RotoLas bearbeiten Sie zusätzlich Rohre und Profile auf Ihrer 2D-Laserschneidmaschine. Innerhalb kürzester Zeit rüsten Sie Ihre Maschine von Flachbett- auf Rohrbearbeitung um. Ein flexibles Auflagersystem führt unterschiedliche Rohre und Profile dabei absolut sicher und ermöglicht so die Bearbeitung von Rohren und Profilen im XXL-Format von bis zu 370 mm Hülllkreis.

Autonomie

Die Funktion zur Vermeidung von Kollisionen erhalten Sie jetzt in zwei verschiedenen Modi. Ob Tafelmodus oder Einzelteilmodus: Auf den Einsatz von Microjoints können Sie weitestgehend verzichten. Das spart aufwendige Nacharbeit. Auch das automatisierte Entladen der Teile ist möglich, da diese nicht kippen.

Ein Kamerasystem bestimmt die Lage eingelegter Bleche präzise und ermöglicht die hochgenaue Nacharbeit bereits geschnittener Teile. Außerdem vermisst DetectLine einen geschnittenen Fokuskamm automatisch und stellt die Fokuslage ein.

Qualität

BrightLine fiber macht den Festkörperlaser zum Universalwerkzeug: Die Funktion ermöglicht Ihnen hochwertige Schneidergebnisse über den gesamten Blechdickenbereich hinweg. Zudem bleiben sämtliche Vorteile des Festkörperlasers bei der Dünnblechbearbeitung, insbesondere die hohen Geschwindigkeiten, erhalten.

PierceLine überwacht und regelt den Einstechvorgang. Das schont sowohl Material als auch Maschine, erhöht die Teilequalität und verkürzt die Einstechzeit um bis zu 80 %

Der integrierte Gasmischer kombiniert die Schneidgase Stickstoff und Sauerstoff miteinander – automatisch und ganz ohne Bedienerbindung. Der Einsatz eines Gasgemisches in Verbindung mit hoher Laserleistung verbessert die Teilequalität im Baustahl und Aluminium. In Abhängigkeit der Materialart, Materiallegierung und Materialqualität kann der Grat des lasergeschnittenen Bauteils reduziert werden.

Hohe Materialtoleranz, stabiler Prozess: Mit FlexLine erzielen Sie bestmögliche Schneidergebnisse in Baustahl unterschiedlicher Güte. Dank patentiertem Düsendesign und spezieller Schneidparameter schneiden Sie filigrane Konturen selbst in hohen Blechdicken sicher. So bleiben Sie flexibel und nutzen Ihr Material optimal aus.

Produktivität

Schnell und sparsam – ohne Abstriche bei der Qualität: Mit Highspeed stellen Sie beim Stickstoff-Schneiden mit dem Festkörperlaser Rekorde auf. So können Sie Ihren Tafeldurchsatz bei mittleren und dicken Baustahl- und Edelstahlblechen nahezu verdoppeln, genau wie die Vorschubgeschwindigkeit. Ein besonderes Düsendesign reduziert Ihren Schneidgasverbrauch außerdem um bis zu 40% und beugt bei scharfkantigen Konturen sogar der Gratbildung vor.

Extrem schnell, extrem sparsam: Mit diesem Highspeed-Prozess reduzieren Sie Ihren Schneidgasverbrauch beim Stickstoff-Schneiden um bis zu 60 %. Das ermöglicht ein patentiertes Düsendesign. Gleichzeitig können Sie mit Highspeed Eco Ihren Tafeldurchsatz bei mittleren und dicken Baustahl- und Edelstahlblechen nahezu verdoppeln und steigern die Vorschubgeschwindigkeit um bis zu 100 %. Die Qualität leidet dabei nicht. Highspeed Eco verhindert bei scharfkantigen Konturen sogar die Gratbildung. Der Prozess erschließt zusätzlich neue Blechdicken für die Bearbeitung mit Stickstoff.

Damit die Kilowatt auch auf dem Blech ankommen: Mit TRUMPF Maschinen nutzen Sie auch hohe Laserleistungen in vollem Umfang. Der TruDisk Laser mit bis zu 12kW verspricht nicht nur hohe Vorschübe, sondern bearbeitet vor allem das Werkstück maximal produktiv. Diese richtige Kombination aus Laserleistung, Maschinenkonstruktion und intelligenten Funktionen ergibt die besten Teile in der kürzesten Bearbeitungszeit. Das gilt sowohl für den Schmelzschnitt als auch für den Brennschnitt, und auch für kompliziertere Anwendungen, z. B. feine Konturen oder dicke Bleche.

Der neue TruDisk 24001 verdoppelt mit satten 24 kW die Laserleistung der TruLaser Serie 3000. Damit bearbeiten die Laserschneidmaschinen Bauteile bis zu dreimal so schnell und erhöhen den Tafeldurchsatz um bis zu 80 % pro Stunde, je nach Material. Sie möchten Produktivität und Teilequalität Ihrer Fertigung weiter steigern? Dann profitieren Sie mit Sicherheit von den 24 kW Laserleistung dieses Lasers. Vor allem Bauteile in mittleren oder hohen Blechdicken fertigen Sie damit über alle Materialien hinweg effizient. Zudem verbessern Sie – dank der doppelten Laserleistung – die Qualität Ihrer geschnittenen Teile.

TruTops Boost

Konstruieren und programmieren Sie Ihre Laser-, Stanz- und kombinierten Stanz-Laser-Maschinen intelligent mit TruTops Boost, Ihre All-in-One-3D-Lösung. Viele Automatismen ersparen Ihnen zeitaufwendige Routinevorgänge und der gemeinsame Schachtelpool spart Zeit und Material. Außerdem behalten Sie stets den Überblick über alle Fertigungsaufträge und auftragsorientiertes Arbeiten.

Software

Von der Kundenanfrage bis zur Auslieferung des gefertigten Teils – das Software-Portfolio von TRUMPF optimiert Ihren kompletten Fertigungsprozess. TRUMPF kombiniert dabei die Software intelligent mit Maschinen und Services zu maßgeschneiderten Industrie 4.0-Lösungen für Ihre Smart Factory.

Aus einem großen Baukasten wählen Sie die richtigen Automatisierungskomponenten für Ihre Laserschneidemaschine. Vom halbautomatischen Beladen bis hin zur vollautomatischen Fertigungszelle mit Lageranbindung bietet TRUMPF Lösungen an, die Ihre Prozesskette optimieren.

Beladen

Ihr Einstieg in die Automatisierung: Der LoadMaster ermöglicht das automatische Beladen Ihrer Maschine mit Rohblechen.

Be- und Entladen

Der kompakte LiftMaster Compact be- und entlädt Ihre Maschine vollautomatisch und außergewöhnlich schnell. Mit dem LiftMaster Linear Basic haben Sie die Möglichkeit der Mehrmaschinenanbindung.

Be- und Entladen / Teilesortierung

Die Automatisierungslösung LiftMaster deckt eine große Bandbreite von Funktionen ab. Sie be- und entlädt, eignet sich aber auch für die Palettenhandhabe oder Teileentnahme. Der LiftMaster Sort trennt darüber hinaus Fertigteile vom Restgitter getrennt und LiftMaster Store und LiftMaster Store Linear binden Ihre Anlage direkt ans Lager an. Der SortMaster sortiert vollautomatisch Fertigteile.

Lagersystem

Mit den Lagersystemen der TruStore Serie 1000 und TruStore Serie 3000 organisieren Sie Ihr Materialhandling anhand Ihrer Bedürfnisse.

Je nach Land sind Abweichungen von diesem Produktsortiment und von diesen Angaben möglich. Änderungen in Technik, Ausstattung, Preis und Zubehörangebot sind vorbehalten. Bitte setzen Sie sich mit Ihrem Ansprechpartner vor Ort in Verbindung, um zu erfahren, ob das Produkt in Ihrem Land verfügbar ist.

Fußnoten-

Entspricht dem Maschinengewicht mit Standardausstattung. Das Gewicht kann je nach Ausstattung variieren.

-

Das maximale Werkstückgewicht auf beiden Paletten ist identisch. Es gibt allerdings unterschiedliche Verteilungen des Werkstückgewichtes auf den Paletten. Ohne Schwerlastpalettenwechsler Verteilung max. 30 mm / 30 mm Blechdicke je Palette und Format. Mit Schwerlastpalettenwechsler Verteilung max. 50 mm / 10 mm Blechdicke je Palette und Format.