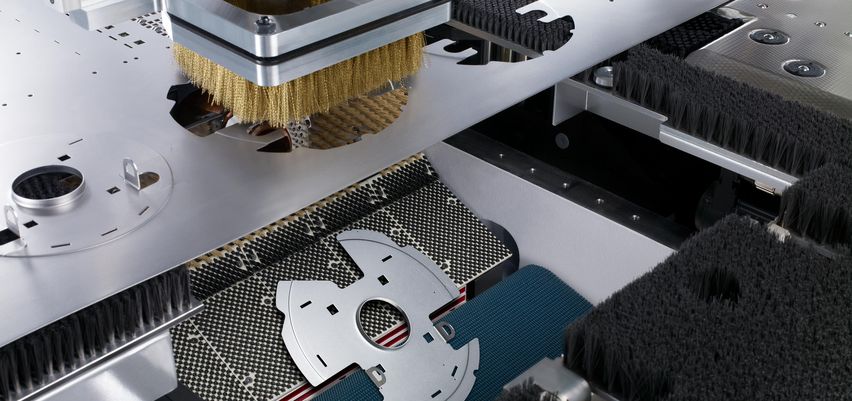

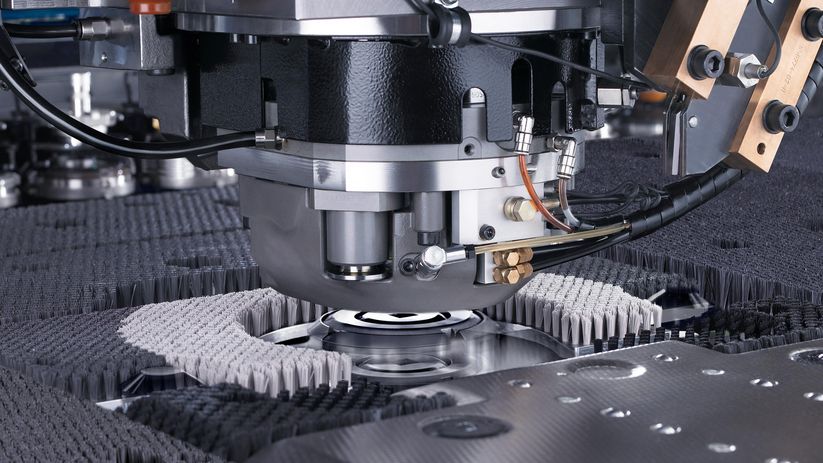

Der elektrohydraulische Stanzkopf bearbeitet Ihre Teile komplett und macht nachgeschaltete Arbeitsschritte, z.B. Engratung, meist überflüssig.

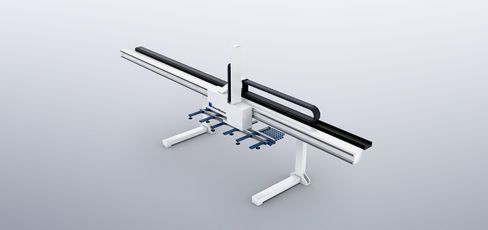

Produktive Highend-Maschine

Die TruMatic 7000 kombiniert die Vorteile der Stanz- und Laserbearbeitung besonders wirtschaftlich. Die Highend-Kombimaschine erfüllt anspruchsvolle Anforderungen an Teilequalität, Produktivität und Flexibilität. Mit der aktiven Matrize produzieren Sie kratzerfrei und profitieren zusätzlich von höchster Flexibilität beim Umformen.

Die aktive Matrize verschafft Ihnen kratzerfreie Bearbeitung und neue Umformmöglichkeiten durch aktive Umformhübe von unten.

Der CO2-Laser garantiert hochpräzise Schneidergebnisse durch hervorragende Strahlqualität.

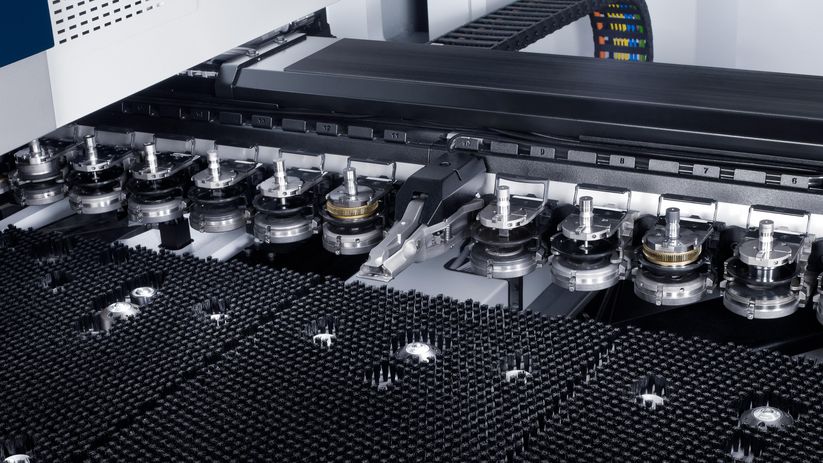

Die Zusatzachsen verschaffen Ihnen einen deutlichen Produktivitätsgewinn bis hin zu extrem hoher Produktivität.

Für neue Aufträge entnimmt der automatische Düsenwechsler die alte Düse und setzt eine neue Düse ein – das spart Zeit im automatisierten Betrieb.

Über sensorgesicherte Klappen schleusen Sie Teile prozesssicher aus.

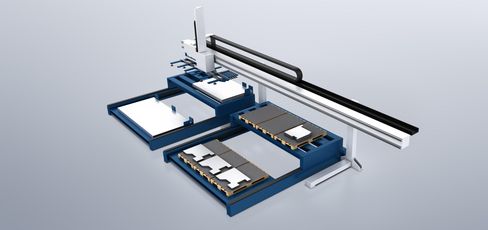

Mit dem SheetMaster beladen, entladen und sortieren Sie Teile prozesssicher und automatisiert.

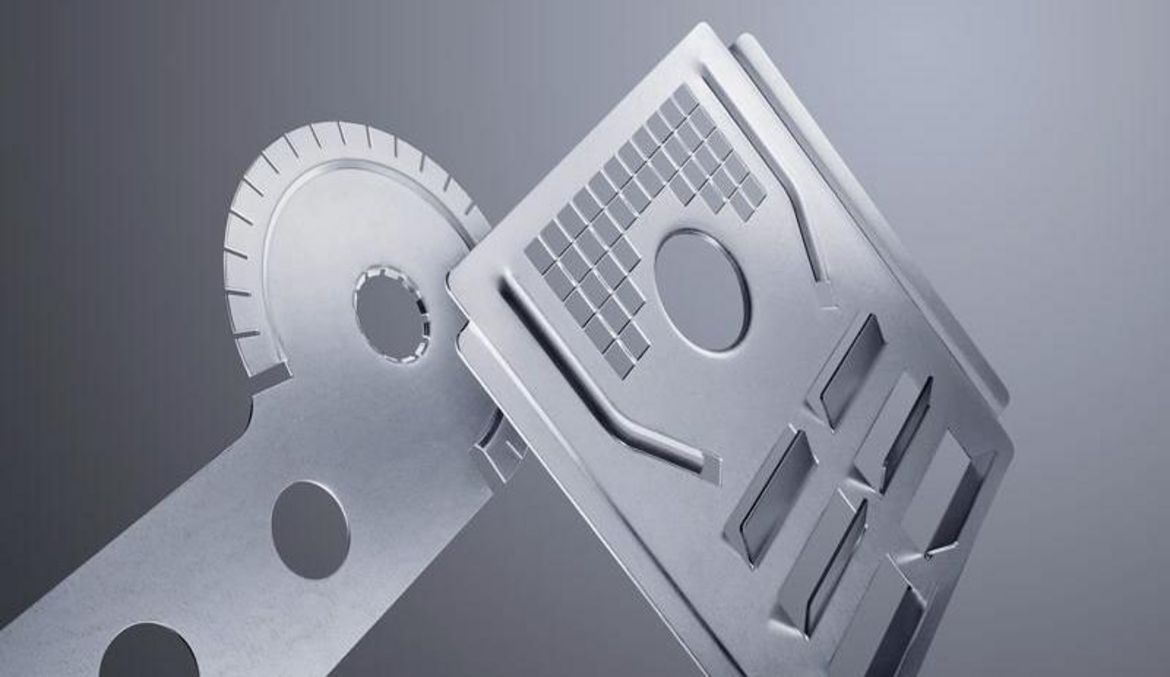

Flexibel umformen

Mit dem aktiven Umformhub von unten formen Sie bisher unerreichte Größen und Höhen und die 360° Rotation des Stanzkopfes ermöglichen Ihnen flexible Bearbeitungsmöglichkeiten.

Mit dem Laser schneiden Sie die hochwertigen Außenkonturen und die filigranen Innenkonturen.

Bei diesem Bauteil kamen folgende Werkzeuge zum Einsatz: Napfwerkzeug, Durchzugwerkzeug, Gewindeformwerkzeug, Prägewerkzeug – Symbol (Blechunterseite), Brückenwerkzeug, MultiBend Größe 5 und Anstellwerkzeug Größe 5.

Große Konturflexibilität

Bearbeiten Sie Bleche bis 8 mm mit großer Konturflexibilität inklusive Gewindeformen, Senkung und Schweißpositionierung.

Bei diesem Bauteil kamen folgende Werkzeuge zum Einsatz: Prägewerkzeug, Senkformwerkzeug, Gewindeformwerkzeug, Zentrierwarzenwerkzeug, Sonderstanzwerkzeug.

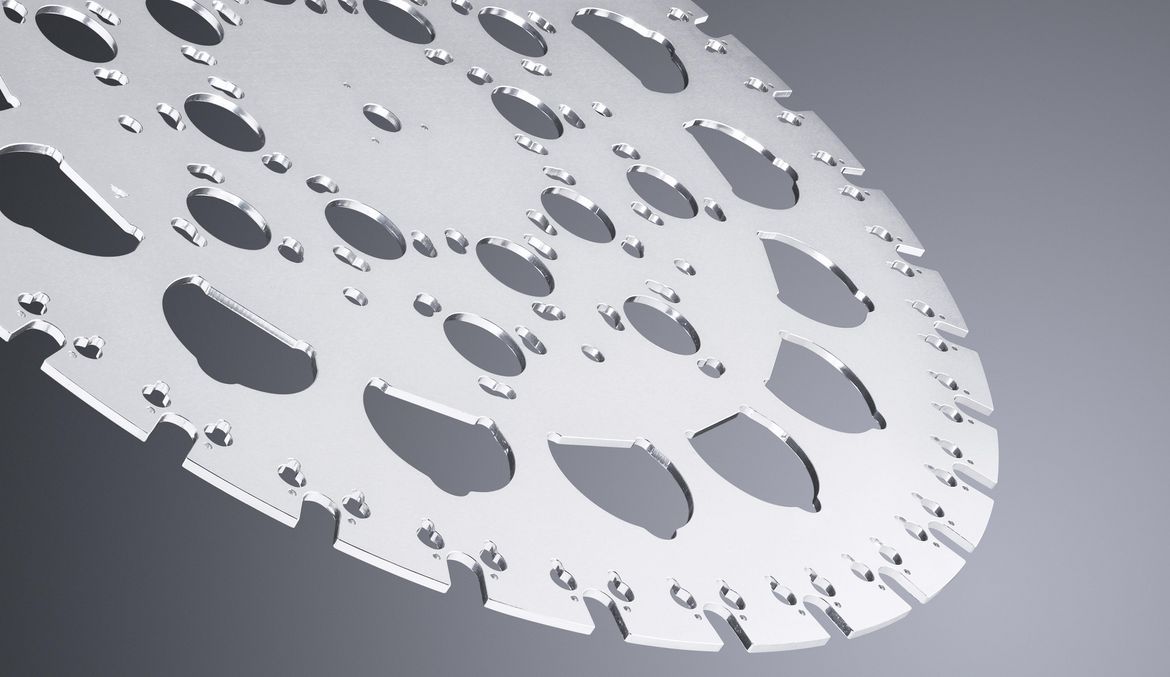

Beeindruckende Möglichkeiten

Mit den Optionen Rolltechnologie und Gewindeformen fertigen Sie auch komplexe Komponenten.

Bei diesem Bauteil kamen u. a. folgende Werkzeuge zum Einsatz: Durchzugwerkzeug von unten, Mehrfachwerkzeug, MultiBend, Rollabsetzwerkzeug, Rollsickenwerkzeug.

Kleinste Konturen, filigrane Teile

Die TruMatic 7000 bearbeitet Bleche dank der Zusatzachsen mit höchster Produktivität. So können auch kleinste Konturen oder filigrane Teile hochdynamisch geschnitten werden.

|

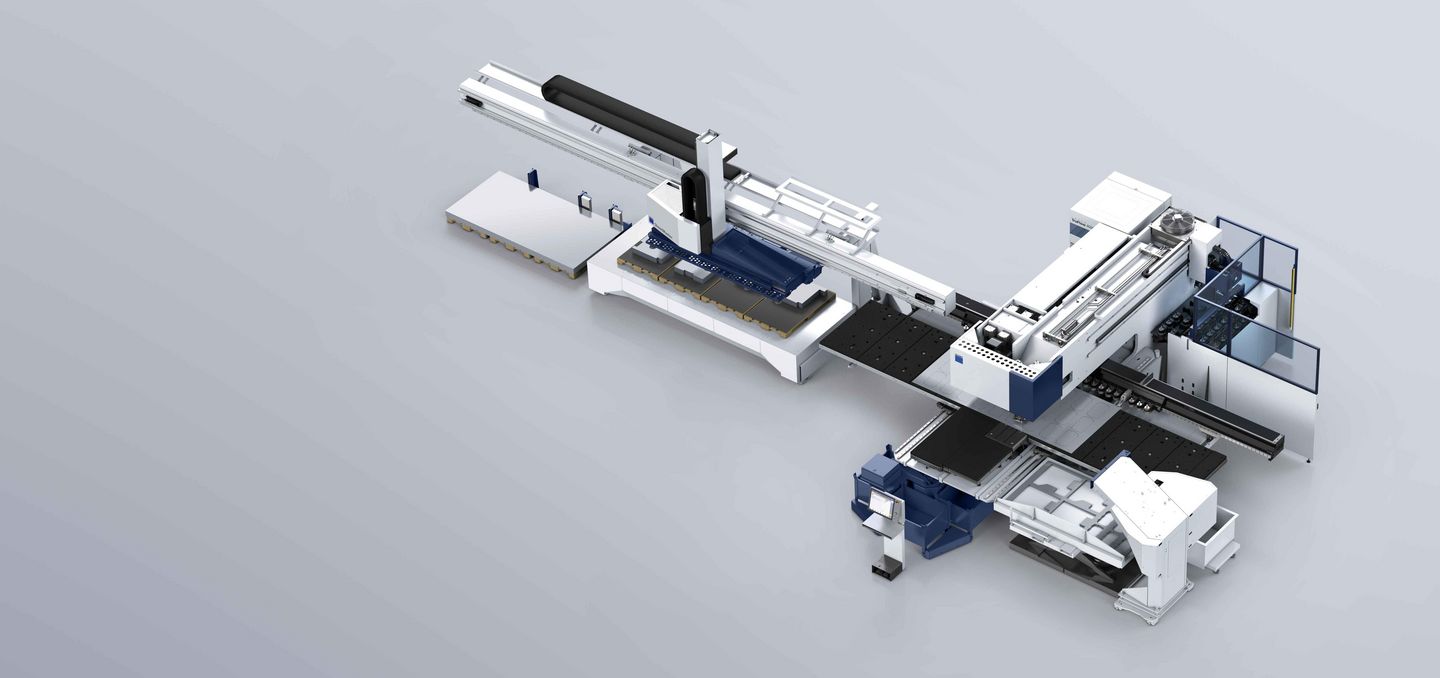

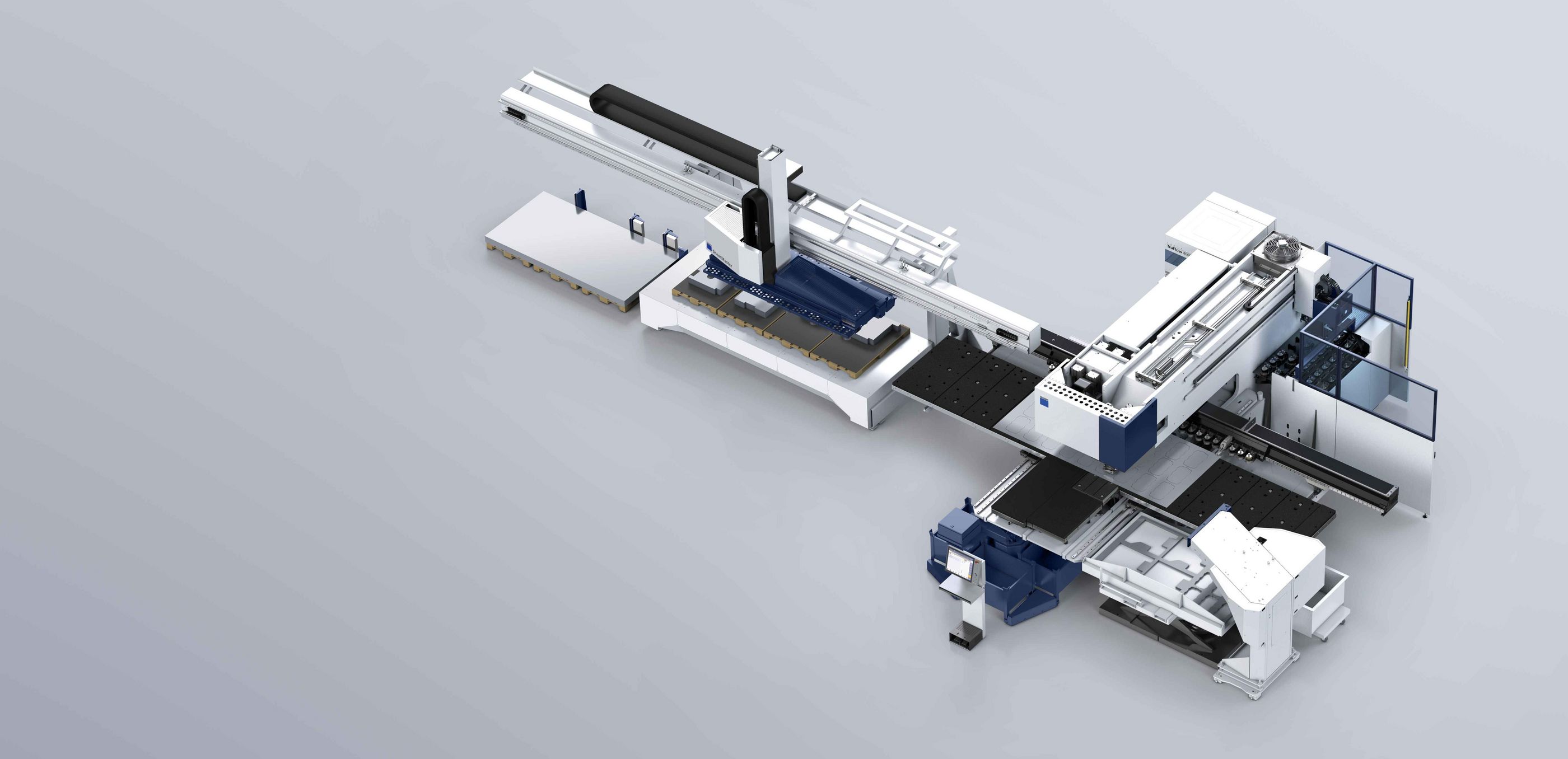

TruMatic 7000 Großformat

|

TruMatic 7000 Mittelformat

|

|

|---|---|---|

| Abmessungen | ||

| Breite | 10190 mm 1 | 10190 mm 1 |

| Tiefe | 8898 mm 1 | 8450 mm 1 |

| Höhe | 2328 mm 1 | 2328 mm 1 |

| Max. Hubfolge | ||

| Stanzen (E = 1 mm) | 1200 1/min | 1200 1/min |

| Signieren | 3000 1/min | 3000 1/min |

| Arbeitsbereich | ||

| Stanzbetrieb X-Achse | 3050 mm | 2500 mm |

| Stanzbetrieb Y-Achse | 1550 mm | 1250 mm |

| Laserbetrieb X-Achse | 3050 mm | 2500 mm |

| Laserbetrieb Y-Achse | 1550 mm | 1250 mm |

| Kombinierter Betrieb X-Achse | 2500 mm | 2500 mm |

| Kombinierter Betrieb Y-Achse | 1550 mm | 1250 mm |

| Max. Blechdicke | 8,0 mm | 8,0 mm |

| Max. Werkstückgewicht | 280 kg | 200 kg |

| Max. Stanzkraft | 220 kN | 220 kN |

| Werkzeuge | ||

| Werkzeug-Wechselzeit MultiTool | 0,3 s | 0,3 s |

| Anzahl Werkzeuge / Pratzen | 21 Stück / 4 Stück | 22 Stück / 3 Stück |

| Laserspezifische Daten - TruFlow 4000 | ||

| Max. Laserleistung | 4000 W | 4000 W |

| Max. Blechdicke Baustahl | 8 mm | 8 mm |

| Max. Blechdicke Edelstahl | 8 mm | 8 mm |

| Max. Blechdicke Aluminium | 6 mm | 6 mm |

| Teileausschleusung | ||

| Max. Teilegröße Teileklappe Stanzen | 500 mm x 500 mm | 500 mm x 500 mm |

| Max. Teilegröße starre Rutsche Stanzen (mit Verschiebetisch) | 80 mm x 50 mm | 80 mm x 50 mm |

| Max. Teilegröße Teileklappe Laser | 500 mm x 500 mm | 500 mm x 500 mm |

| Verbrauchswerte | ||

| Mittlere Leistungsaufnahme in der Produktion - TruFlow 4000 | 28,5 kW | 28,5 kW |

| Abschaltautomatik aktiv - TruFlow 4000 | 1,5 kW | 1,5 kW |

Die technischen Daten aller Produktvarianten als Download.

Die TruMatic 7000 erfüllt anspruchsvollste Anforderungen an Teilequalität, Produktivität und Flexibilität Zahlreiche Optionen und Automatisierungsmöglichkeiten eröffnen Ihnen alle Möglichkeiten, die moderne Stanz-Laser-Bearbeitung zu bieten hat.

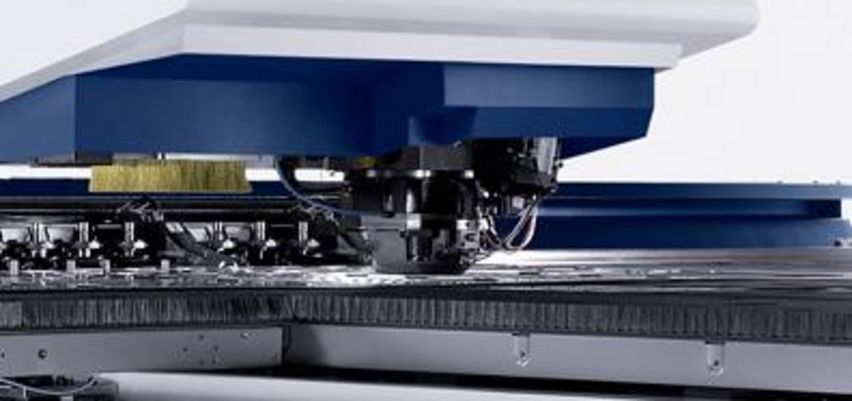

Qualität

Die aktive Matrize ermöglicht kratzerfreie Stanz- und Umformbearbeitung. Bei der Positionierung wird die Matrize abgesenkt, sodass die Blechtafel keinen Kontakt zur Matrize hat - sowohl bei Stanz- als auch erhöhten Umformmatrizen. Bei Umformungen nach unten besteht keine Gefahr von Verhakungen mehr. Zudem können Sie mit der aktiven Matrize einen Hub von unten ausführen, der Ihr Spektrum an Umformmöglichkeiten erweitert.

Bei empfindlichen Materialien, die keine Kratzer an der Unterseite haben dürfen, nutzen Sie Bürstentische in Kombination mit der aktiven Matrize. Teile, die später lackiert werden, können auch auf dem praktischen Kugeltisch bearbeitet werden.

Produktivität

Benötigt die Maschine zur Bearbeitung eines neuen Auftrags eine andere Schneiddüse, entnimmt der automatische Düsenwechsler die alte Düse und setzt eine neue aus dem Düsenmagazin ein. Im Schichtbetrieb ist das besonders nützlich: Ihre Maschine arbeitet selbstständig.

Prozesssicherheit

Smart Load unterstützt Sie bei der Ausrichtung des Blechs auf der Maschine. Ein Sensor in den Pratzen erkennt, wenn diese das Blech nicht optimal greifen. Ist dies der Fall, verfährt der Maschinentisch samt Blechtafel.

Fällt ein fertiges Teil beim Ausschleusen wider Erwarten nicht durch die Teileklappe, wird dies von einem Sensor erkannt und durch die Maschine behoben – Ihr Teil löst sich und wird sicher ausgeschleust.

Vor dem Werkzeugwechsel prüft Smart Punch Monitoring, ob tatsächlich ein Loch in das Blech gestanzt wurde. Dadurch erkennt die Maschine frühzeitig einen möglichen Stempelbruch und leitet diese Information an den Bediener weiter. Insbesondere während Nacht- und Wochenendschichten vermeiden Sie somit Ausschuss.

Die nahtlose Integration vieler Maschinen von TRUMPF in die eigene Softwarewelt ist problemlos und einfach. Sei es eine Integration in Oseon oder eine Anbindung an Monitoring und Analyse Tools - für jede Kombination stellen wir die passende Lösung bereit. Auch eine Anbindung an Software Systeme von Drittanbietern ist mit unseren Schnittstellen basierend auf dem OPC UA Standard möglich.

Wirtschaftlichkeit

Beim Stanzen von Blechen werden durch den Stanzprozess Druck- und Zugspannungen in das Werkstück eingebracht, welche zu Verformungen im Blech führen können. Die Maschinenfunktion Integriertes Richten und das dazugehörige Werkzeug ermöglichen es, Unebenheiten bereits während des Stanzvorgangs auszugleichen.

Flexibilität

Mit der MobileControl App von TRUMPF bedienen und kontrollieren Sie Ihre Maschinen einfach und flexibel, denn die App überträgt die Oberfläche des Standardbedienpults auf den Touchscreen Ihres Tablets. Auf diese Weise verfügen Sie neben dem statischen Bedienpult über eine weitere Möglichkeit, Ihre Maschine zu überwachen und zu steuern.

Die Maschine ist flexibel in Groß- und Mittelformat erhältlich. Bei der Großformatvariante ist eine Bearbeitung Ihrer Bleche in einem Arbeitsbereich von bis zu 3050 x 1550 mm möglich. Das erhöht die Anzahl möglicher Teilegeometrien und macht Sie noch flexibler.

TruTops Boost

Konstruieren und programmieren Sie Ihre Laser-, Stanz- und kombinierten Stanz-Laser-Maschinen intelligent mit TruTops Boost, Ihre All-in-One-3D-Lösung. Viele Automatismen ersparen Ihnen zeitaufwendige Routinevorgänge und der gemeinsame Schachtelpool spart Zeit und Material. Außerdem behalten Sie stets den Überblick über alle Fertigungsaufträge und auftragsorientiertes Arbeiten.

Software

Von der Kundenanfrage bis zur Auslieferung des gefertigten Teils – das Software-Portfolio von TRUMPF optimiert Ihren kompletten Fertigungsprozess. TRUMPF kombiniert dabei die Software intelligent mit Maschinen und Services zu maßgeschneiderten Industrie 4.0-Lösungen für Ihre Smart Factory.

Stanzen und Richten Sie in einem Arbeitsgang mit dem Mehrfachwerkzeug zum Integrierten Richten. Dabei bleiben die Werkstücke nicht nur komplett verzugsfrei, Sie sparen darüber hinaus auch viel Zeit.

Trennen Sie Schutzfolien von Blechen direkt auf der Maschine.

TRUMPF bietet das weltweit größte Stanzwerkzeugangebot am Markt. Sie finden für jede Stanz- und Umformanwendung die passende Lösung.

Mit der Automatisierung Ihrer TruMatic 7000 profitieren Sie von höherer Maschinenausnutzung und erhöhter Prozesssicherheit im automatisierten Mehrschichtbetrieb. Passgenaue Automatisierungslösungen bringen Klarheit in Ihre Abläufe, Sie arbeiten wirtschaftlicher und gewinnen finanzielle Spielräume.

Beladen + Entladen + Sortieren

Der SheetMaster sorgt für schnelles und prozesssicheres Be- und Entladen, Abstapeln und Sortieren Ihrer Fertigteile.

Beladen + Entladen

Wagensysteme mit Riemenantrieb zum Be- und Entladen sind die individuelle Lösung für die Erweiterung Ihres SheetMasters. Automatisch werden Rohbleche für das Beladen der Maschine bereitgestellt und eine Anbindung an verschiedene Lagersysteme geschaffen.

Sortieren

Der SortMaster Box dient zur automatischen Sortierung von Kleinteilen, die durch die Stanz- oder Laserklappe ausgeschleust werden.

Entsorgen

Der GripMaster sorgt für ein komfortables Restgitterhandling. Automatisch entnimmt er Restgitter und Reststreifen und stapelt diese auf einem Scherenhubtisch.

Werkzeughandling

Der ToolMaster bietet zusätzlich Platz für 40 bis 70 Werkzeuge, die automatisch im Linearmagazin Ihrer Maschine positioniert werden. Damit fertigen Sie selbst komplexe Aufträge mit vielen Werkzeugwechseln automatisiert und schnell.

Je nach Land sind Abweichungen von diesem Produktsortiment und von diesen Angaben möglich. Änderungen in Technik, Ausstattung, Preis und Zubehörangebot sind vorbehalten. Bitte setzen Sie sich mit Ihrem Ansprechpartner vor Ort in Verbindung, um zu erfahren, ob das Produkt in Ihrem Land verfügbar ist.

Fußnoten-

Die Maße sind ca.-Maße, gültig sind die jeweils im Aufstellplan genannten Maße.