Wyzwania

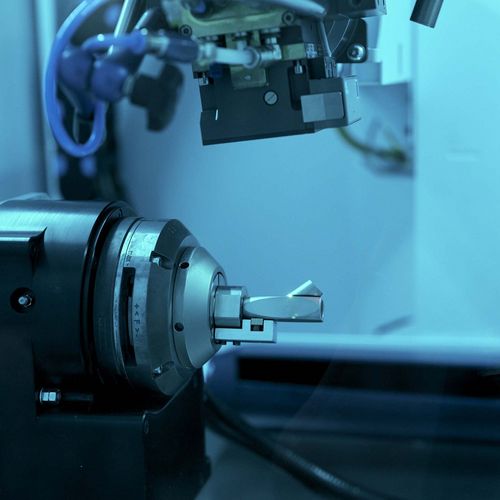

Filigranowe – to słowo najlepiej określa cienkie elementy ze stali nierdzewnej do endoskopów Karl Storz. Ręczne czynności takie jak ręczne spawanie pod 16-krotnym powiększeniem są codziennością. Ponieważ z taką precyzją najczęściej radzi sobie tylko człowiek. Również różnorodność wariantów utrudnia maszynową lub automatyczną produkcję. Jednocześnie brakuje jednak wykwalifikowanych pracowników. Storz zapobiega temu poprzez własne szkolenia, ale chce również zatrudniać wysoko wykwalifikowanych pracowników zgodnie z ich umiejętnościami, a nie jedynie do monotonnego załadunku i rozładunku maszyn. Wolfgang Karl jest ekspertem w zakresie wszystkich procesów spawania laserowego, cięcia laserowego i opisywania laserowego w głównej siedzibie w Tuttlingen. Mówi: „Cały czas będziemy wykonywać wiele prac ręcznych, ale jednocześnie zastanawiamy się, gdzie sensowna jest obróbka maszynowa i automatyzacja”.