Es begann in den 1990er-Jahren: Ein Computer- und Technologieboom kam in Gang, wie ihn die Welt noch nicht gesehen hatte. Und S. K. Arya, Gründer der Jay Bharat Maruti (JBM) Group, hatte eine Vision. Inspiriert vom Slogan „Intel inside“ des Chipherstellers, träumte er von „JBM inside“ – eine JBM-Komponente in jedem Auto made in India.

Diese Vision ist wahr geworden: 1983 als Hersteller von Zylindern gegründet, ist die JBM Group heute ein Konzern, der an jedem einzelnen Tag mehr als 500.000 Automobilteile herstellt. Das Unternehmen ist mit mehr als 25 Standorten in zehn Ländern rund um die Welt präsent. Mit über 25.000 Mitarbeitern erzielt die JBM Group einen Umsatz von mehr als 2,2 Milliarden US-Dollar. Doch bei all dem Wachstum hat das Unternehmen nie die Nachhaltigkeit aus den Augen verloren.

Der rote Faden lautet: Nachhaltigkeit

Der Stellenwert, den Nachhaltigkeit bei JBM hat, kommt nicht von ungefähr: Indien ist von massiver Luftverschmutzung betroffen. Die gesundheitlichen wie wirtschaftlichen Folgen sind dramatisch. Ein Land, in dem mehr als die Hälfte der 20 meistverschmutzten Städten der Welt liegen. Ein Land, das Wissenschaftlern zufolge jährlich rund zwei Prozent seines Bruttoinlandsproduktes allein aufgrund von Luftverschmutzung verliert. Die Nachfrage nach Privatfahrzeugen gilt dabei als einer der wesentlichen Treiber für Luftverschmutzung und Staus. Und Fakt ist: Die Nachfrage danach ist ungebrochen. Im Fiskaljahr 2019/20 verkauften die Hersteller mehr als 21,5 Millionen Fahrzeuge in Indien.

Deshalb produziert JBM nicht nur Automobilkomponenten und -systeme, sondern arbeitet auch an Lösungen für nachhaltigere Mobilität. Das Unternehmen fertigt Busse, Elektrofahrzeuge und deren Aggregate sowie Ladeinfrastruktur. Außerdem engagiert sich der indische Automobilzulieferer bei erneuerbaren Energiesystemen, Abfall-Wiederverwertung und künstlicher Intelligenz. Die Idee der Nachhaltigkeit zieht sich als roter Faden durch alle Bereiche der Unternehmensgruppe. Folgerichtig bietet etwa die Omnibussparte sowohl Elektrobusse als auch Dieselbusse mit besonders niedrigen Emissionen an. Solarkraftwerke, Batterie-Energiespeichersysteme und Strom-Infrastruktur stehen bei JBM im Geschäftsbereich erneuerbare Energien auf dem Programm. Mit dieser Aufstellung ist JBM in der Lage, strenge Anforderungen an die Nachhaltigkeit zu erfüllen.

Leichtbau gegen Luftverschmutzung

Doch wie gelingt es ganz konkret, die Luftverschmutzung durch Fahrzeuge zu senken? Ein Ansatz, mit dem die Autoindustrie schon viel erreicht hat, heißt Leichtbau. Weniger Gewicht bedeutet weniger Emissionen. Und das unabhängig vom Antrieb: Autos mit Verbrennungsmotor benötigen weniger Benzin und stoßen weniger Schadstoffe aus. Elektrofahrzeuge benötigen weniger Strom, können ihre Reichweite vergrößern und werden damit für die Nutzer interessanter. Aus diesem Grund tüfteln Automobilhersteller und ihre Zulieferer weltweit daran, ihre Fahrzeuge leichter zu machen.

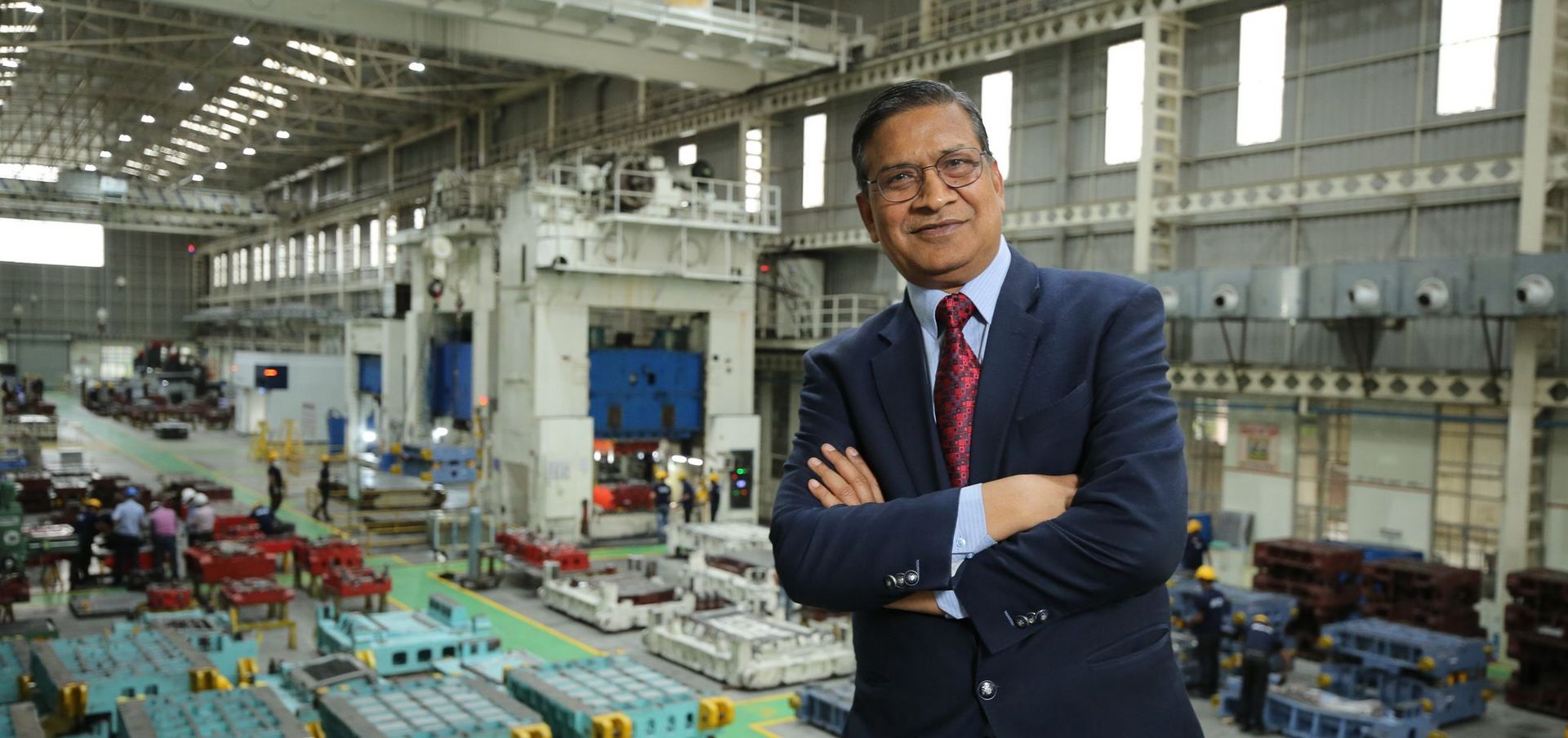

Auch JBM arbeitet mit verschiedenen Automobilherstellern zusammen. „Wir produzieren Komponenten für alle internationalen Fahrzeughersteller, die in Indien vertreten sind“, sagt B. B. Gupta, Präsident Strategy & Business Planning von JBM Auto Components. Dazu gehören Unternehmen wie Daimler, Ford oder Suzuki-Maruti. Und diese Autobauer verlangen von ihren Zulieferern Leichtbaulösungen. „Die Nachfrage nach Leichtbau-Automobilkomponenten wächst rasant“, erläutert Gupta weiter.

Eine Möglichkeit die Fahrzeuge leichter zu machen sind Rohre und Profile. Sie lassen sich anstelle von massiven Konstruktionen für tragende Teile in der Karosserie verwenden. Doch dafür müssen die Ingenieure wissen, wo und wie in der Karosserie Kräfte wirken. Das zeigt ihnen moderne Simulations-Software. Nur dort, wo tatsächlich Kräfte wirken, kommen dann beispielsweise Rohre und Profile zum Einsatz, um diese aufzufangen. Andernorts kann das Material verringert werden – das macht die Komponenten leichter.

Material einzusparen war auch das Ziel beim jüngsten Projekt, das JBM mit TRUMPF umgesetzt hat: Die Lasermaschinen TruLaser 3030 und eine TruLaser 1030 sowie die Abkantpressen TruBend 3100 und TruBend 1100 stellen bei JBM Leichtbau-Profile für die Busse her.

Hochfester Stahl lässt keine Wahl

Ein weiterer Ansatz, um Fahrzeuge leichter zu machen, sind hochfeste Stähle. Sie erlauben es, dünnere Bleche für Automobile zu verwenden und so deren Gewicht zu reduzieren, ohne die Sicherheit der Fahrgäste bei einem Unfall zu beeinträchtigen. Diese Werkstoffe lassen sich mit herkömmlichen Verfahren kaum bearbeiten. „Wir nutzen hochfeste Stähle mit einer Zugfestigkeit bis 1000 Megapascal“, erläutert Gupta. Nur zum Vergleich: Ein winziger Streifen hochfesten Stahls von knapp zehn Quadratmillimetern Fläche genügt, um einen Kleinwagen mit einem Gewicht von einer Tonne daran aufzuhängen. Doch genau die Eigenschaften des Stahls, welche bei einem Unfall die Insassen schützen sollen, bereiten den Produktionsingenieuren Kopfzerbrechen: Wenn sich ein Stahlbauteil bei einem Aufprall nur schwer verformt, ist es genauso schwer in einer Presse umzuformen, zu beschneiden oder zu durchbohren. Hochfeste Stähle werden deshalb in glühendem Zustand mittels Presshärten umgeformt. Sind sie erst einmal abgekühlt, gibt es nur ein Werkzeug, das dann zum Einsatz kommen kann: der Laser. Er dient dazu, die robusten Werkstücke zu beschneiden oder zu durchbohren.

Zum Bearbeiten solcher Presshärteteile steht bei JBM die TruLaser Cell 7040 parat. Seit 2018 steht sie in den Hallen, zunächst war sie jedoch für den Prototypenbau gedacht. Heute bearbeitet sie auch täglich eine Vielzahl hochfester Stähle – keine andere Maschine in der Fertigung des Automobilzulieferers kann das so gut leisten. „JBM hat sich damals vor allem wegen der Präzision für diese Maschine entschieden. Doch auch die Zuverlässigkeit war wichtig“, berichtet Mohammed Hidayath, Verkaufsleiter bei TRUMPF India.

Lasermaschinen haben sich bewährt

Es ist kein Zufall, dass JBM bei der Bearbeitung der hochfesten Stähle auf TRUMPF setzt: Der indische Automobilzulieferer hatte schon vorher gute Erfahrungen mit dem Laserpionier gemacht. So sind die Lasermaschinen TruLaser 1030 und 3030 bereits seit Jahren für Blechzuschnitte im Einsatz. „JBM ist von den Lasermaschinen überzeugt, da sie eine hohe Qualität abliefern und auch über viele Jahre hinweg reibungslos laufen“ berichtet Hidayath. Gupta, Präsident Strategy & Business Planning von JBM Auto Components, ergänzt: „Unsere Werke in Indien sind mit TRUMPF Lasermaschinen ausgestattet, und natürlich nutzen wir sie auch für unser Fabrik in Deutschland."

Die Geschäftsbeziehung besteht schon lange: Bereits Ende der 1990er-Jahre besuchte Gupta die TRUMPF Zentrale in Ditzingen. Die ersten Maschinen kaufte der Automobilzulieferer dann vor neun Jahren. TRUMPF bietet laut Gupta mehr als Maschinen: „Die Mitarbeiter von TRUMPF können schnell Lösungen für schwierige Probleme ausarbeiten und umsetzen.“ Auch der Service ist sehr gut und reagiert schnell – Gupta sieht TRUMPF hier weit vor anderen Maschinenbauern.

Und die gute Zusammenarbeit ist noch lange nicht zu Ende. JBM wächst weiterhin rasant. „Wir erwägen, in Zukunft weitere TRUMPF Maschinen zu kaufen", kündigt Gupta an. Bedarf dafür wird es wohl geben. JBM hat zuletzt beispielsweise mit seinen Bussen eine ganze Reihe von Ausschreibungen gewonnen und plant schon jetzt den Ausbau seiner Produktion.

Und auch für den Leichtbau stehen die Zeichen gut – Studien sehen hier vor allem im Bereich Automobil weiterhin ein starkes Wachstum. Damit kann für den indischen Zulieferer wieder Intel ein Vorbild sein: So wie die Amerikaner im Computerboom mit „Intel inside“ groß wurden, bietet die Nachhaltigkeit mit „JBM inside“ viele Chancen.