Каждый лазер состоит из трех основных элементов: источника излучения, усиливающей среды и резонатора. Источник излучения использует подающуюся извне энергию, чтобы перевести усиливающую среду в возбужденное состояние. Это возбужденное состояние активной среды обозначается как инверсия населенностей, которая позволяет среде усиливать свет посредством физического процесса. Это называется вынужденным излучением и было впервые описано Альбертом Эйнштейном (лазер = «усиление света посредством вынужденного излучения»). Волоконная брэгговская решетка внутри волокна выполняет функцию зеркала вокруг усиливающей среды и формирует оптический резонатор, который не только улавливает оптическую энергию для последующего усиления внутри резонатора, но и обеспечивает выход определенной части оптической энергии в определенном направлении через полупрозрачное зеркало. Эта вышедшая часть оптической энергии является лучом лазера, который может использоваться для различных целей.

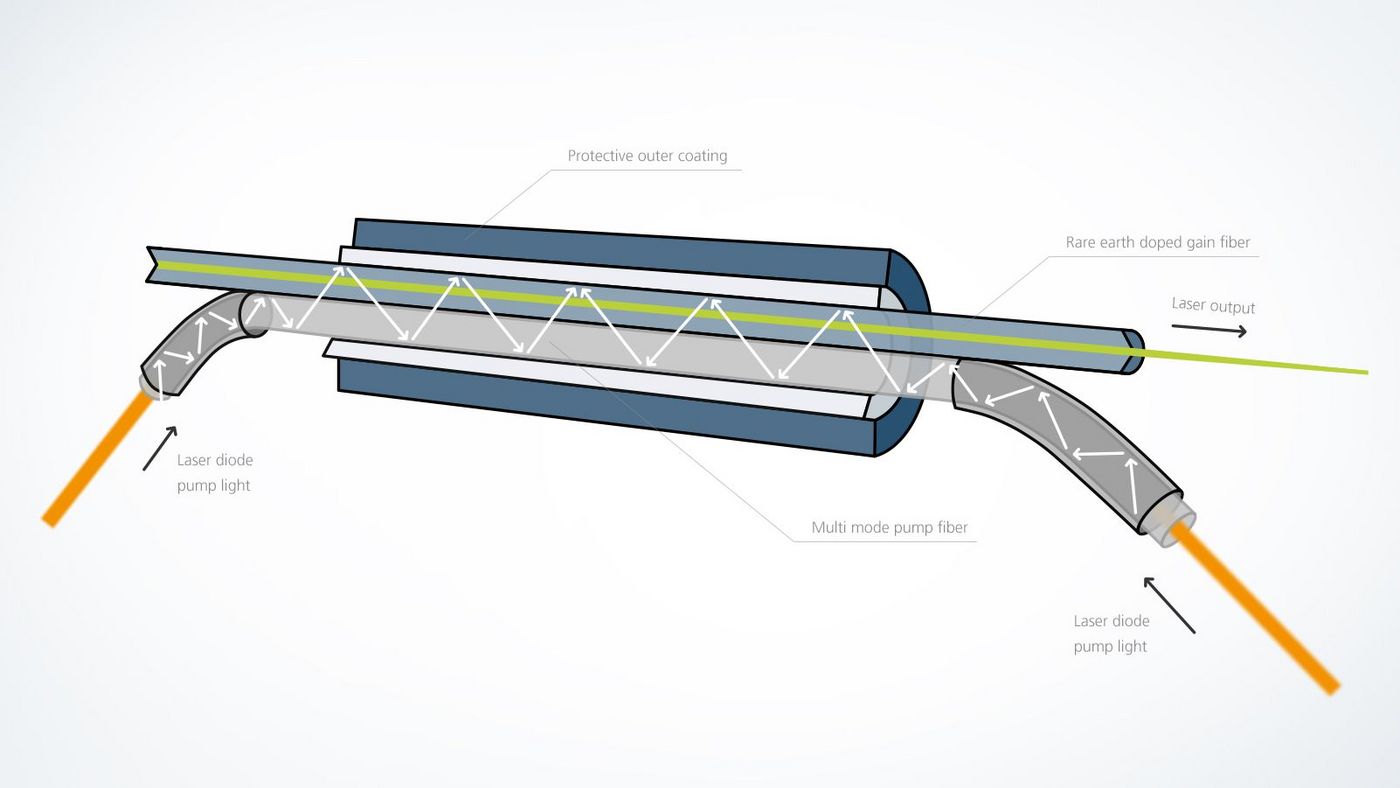

В компании TRUMPF используется собственная схема для ввода света из диодов лазера накачки в активную среду усиливающих волокон. В схеме, обозначаемой как GT-Wave (см. график), поддерживается связь между волокном накачки по всей его длине в несколько метров и усиливающим волокном. Часть света накачки входит в усиливающее волокно каждый раз, когда лучи, претерпевшие внутреннее отражение, попадают на поверхность раздела. Если эти лучи пересекают ядро, легированное редкоземельными элементами (иттербий), они частично абсорбируются и возбуждают усиливающую среду. Таким образом, весь свет накачки равномерно и непрерывно абсорбируется по всей длине усиливающего волокна. Преимущество этой схемы является простое масштабирование при высокой мощности лазера с добавлением дополнительных модулей накачки. Еще одной сильной стороной этой схемы является предотвращение появления «горячих пятен» на выходных торцах усиливающего волокна из обычных конечных схем накачки, а также равномерный усиливающий профиль за счет осаждения энергии накачки по всей длине усиливающего волокна.

Таким образом, волоконный лазер — это тип лазера, который использует волокна, легированные редкоземельными элементами (эрбий, тулий, иттербий и т. д.) в качестве активной рабочей среды. Это отличает волоконный лазер от других имеющихся на рынке типов лазеров, где активная среда представляет собой кристалл (например, дисковый лазер) или газ (например, углекислотный лазер).

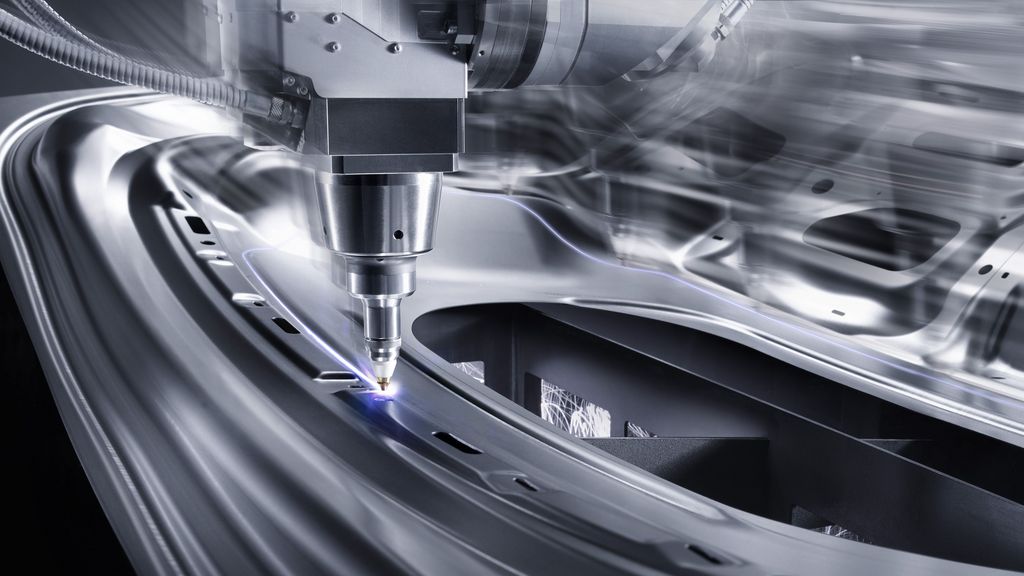

Волоконные лазеры обеспечивают абсолютную эффективность, точную скорость и мощность посредством управления длиной луча, продолжительностью, интенсивностью и отдачей тепла.