Аморфные металлы, или металлическое стекло, абсолютно универсальны. Несмотря на то, что они очень прочны, они также обладают высокой степенью эластичности. Именно эти два противоположных свойства делают металлическое стекло уникальным. В отличие от металлов с кристаллической решеткой аморфные металлы не имеют упорядоченной решетчатой структуры. Это обусловлено высокой скоростью охлаждения расплава. Таким образом предотвращается равномерное распределение частиц в металле. Результат: аморфное, то есть не кристаллическое твердое тело, в котором атомы остаются практически в неупорядоченном состоянии.

3D-печать аморфных металлов

Повышенная прочность и эластичность: аморфные металлы, также называемые металлическим стеклом, представляют собой новый суперматериал для широкого применения в высокотехнологичной 3D-печати. Их уникальные свойства скрывают в себе огромный потенциал для изготовления инновационных заготовок в сфере медицинского оборудования, авиации и космонавтике, робототехнике, электромобильности или для производства имиджевой продукции.*

Что такое аморфные металлы?

В чем преимущества металлического стекла?

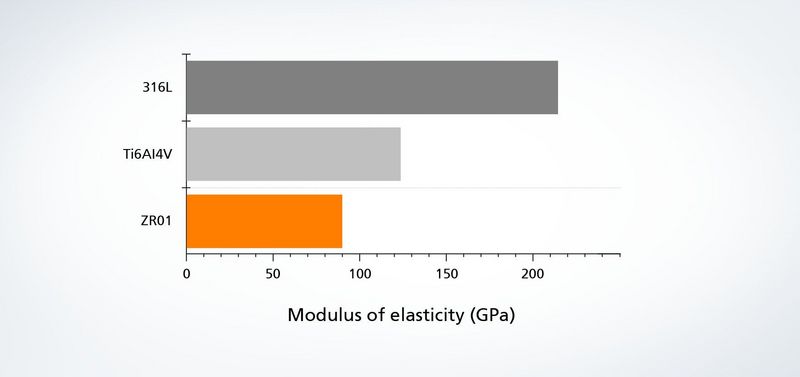

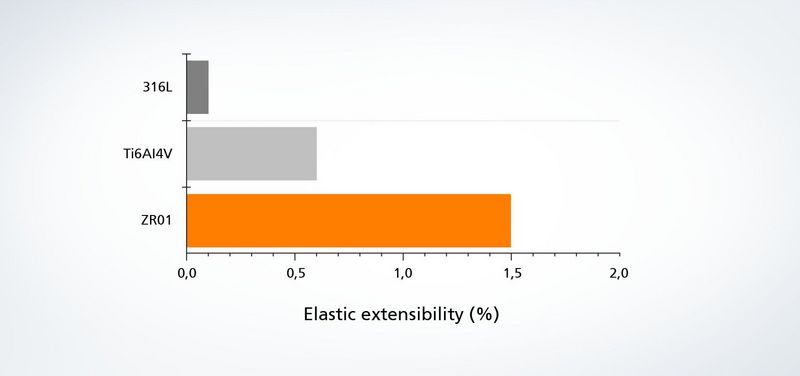

Твердость и прочность в сочетании с высокой степенью эластичности: эта уникальная комбинация обеспечивает множество преимуществ в производстве аморфных заготовок.

Аморфные заготовки имеют одинаковые свойства материала во всех направлениях в пространстве. Это дает многочисленные преимущества, например в аддитивном производстве, так как позволяет оптимально использовать объем обработки и выравнивать заготовку.

Аморфные заготовки, выполненные методом 3D-печати, обладают биосовместимостью и поэтому подходят для применения в медицинском оборудовании. Так, аморфные имплантаты можно адаптировать для каждого конкретного пациента.

Аморфные металлы обладают высокой текучестью, связанной с упругим растяжением почти 2 %. Это дает многочисленные преимущества при производстве имплантатов, датчиков или шарниров, так как амортизация значительно улучшается.

Благодаря высокой прочности заготовки из аморфных металлов тоньше и легче, что позволяет экономить материал. Это особенно важно не только в робототехнике и в медицинском оборудовании, но и в авиации, космонавтике и сфере электромобильности.

Аморфные металлы сохраняют пластичность при низких температурах, то есть они могут применяться в условиях экстремально низких температур и при этом сохранять свои свойства. Поэтому этот класс материалов широко используется в авиации и космонавтике.

Аморфные металлы обладают очень высокой твердостью и низкой степенью износа, сравнимой с износостойкостью керамики. Это свойство имеет большое значение для компонентов, подверженных большой нагрузке, при изготовлении инструментов и пресс-форм, а также для имиджевых товаров, таких как часы премиум-класса.

Аморфные металлы: 3 вопроса о новом суперматериале

TRUMPF и Heraeus AMLOY совместно разработали метод, основанный на очень точной фокусировке и минимальном объеме расплава. Тепло быстро отводится. Так достигается критическое время охлаждения 200 К в секунду: из порошковой ванны появляется аморфный имплантат по индивидуальной спецификации.

Металлическое стекло не имеет кристаллической решетки, поэтому абсолютно не похоже на другие металлы. Оно очень прочное, эластичное и вместе с тем износостойкое. Поэтому имплантаты из аморфных металлов способны выдерживать огромную нагрузку в человеческом теле. Это не только удары или толчки. При кусании и жевании челюстная кость регулярно подвергается длительной нагрузке, реберная дуга выдерживает в год около восьми миллионов дыхательных движений.

Аморфные сплавы обладают модулем упругости, по параметрам сравнимым с человеческими костями. Это очень важно для процесса заживления и для нагрузочной способности прежде ослабленного места в организме. Вместе с тем сплавы устойчивы к коррозии и имеют сертифицированную биосовместимость.

Аморфные металлические сплавы: 4 основных свойства

Компания Heraeus AMLOY разработала инновационные сплавы, которые, кроме всего прочего, идеально подходят для производства имплантатов. Уже доступны сплавы на основе циркония, такие как Amloy-ZR01 и Amloy-ZR02. Последний является биосовместимым материалом, сертифицированным по ISO 10993-5 и ISO 10993-12. Титан — материал, используемый для медицинских компонентов, таких как костные имплантаты или кардиостимуляторы. Текущие исследования титановых сплавов показывают их большой потенциал для применения в медицинском оборудовании. Титан или цирконий — аморфные сплавы отличаются разнообразными свойствами и подходят для различных задач.

От имиджевых часов до медицинского оборудования и производства облегченных конструкций: аморфные металлы открывают новые возможности для применения в различных областях и сферах промышленности. Основное преимущество дает сочетание 3D-печати и металлического стекла. Узнайте подробности!

Какое применение находят аморфные материалы?

От имиджевых часов до медицинского оборудования и производства облегченных конструкций: аморфные металлы открывают новые возможности для применения в различных областях и сферах промышленности. Комбинация 3D-печати и металлического стекла прежде всего позволяет выполнять следующее: оптимально обрабатывать материал и при этом генерировать тончайшие структуры с гладкой поверхностью. Возможно применение в случаях, требующих очень высокой устойчивости к коррозии и износу.

Медицинское оборудование

Аморфные металлы обладают характеристиками, необходимыми для медицинского оборудования: идеальный материал для производства долговечных скальпелей или инструментов для минимальной инвазии. В будущем аморфные металлы станут играть важную роль и в человеческом теле — в виде имплантатов.

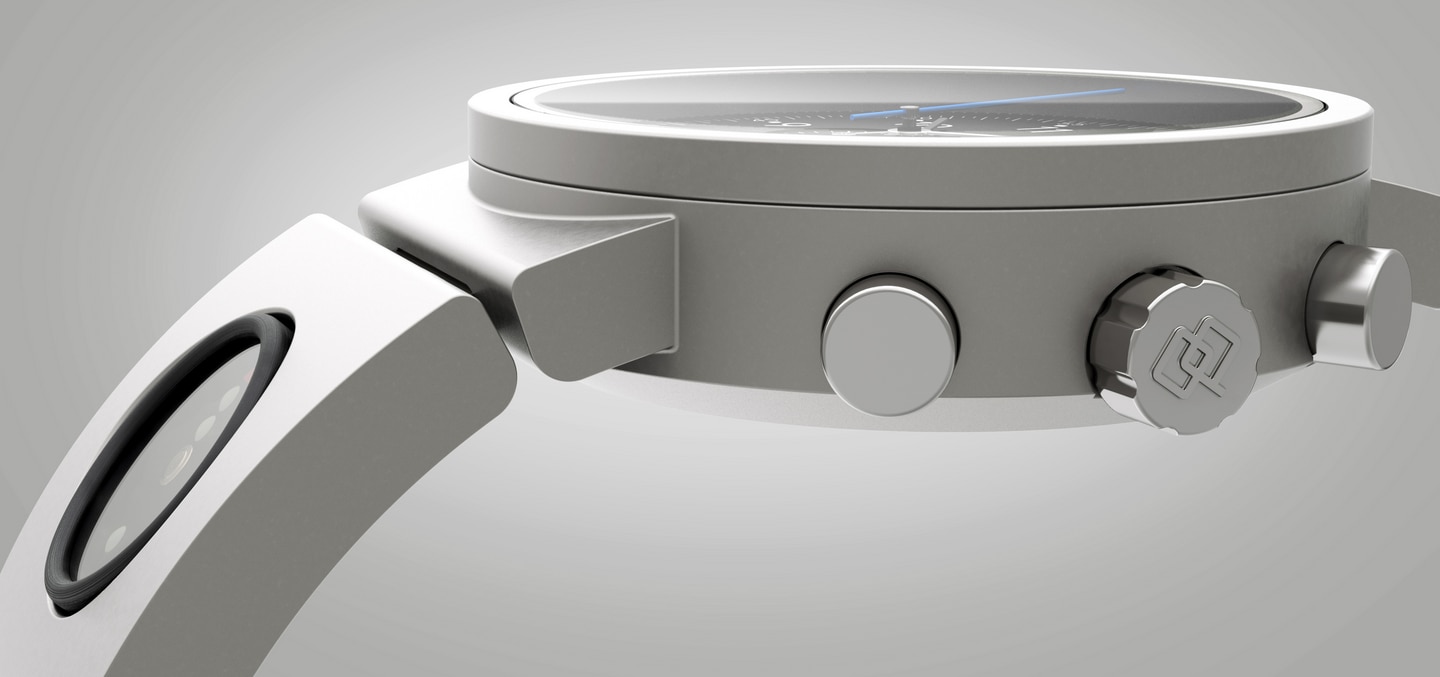

Имиджевые изделия

Полируемые поверхности высокого качества и устойчивость к царапинам — идеальное сочетание для имиджевых изделий. Поэтому эти металлы широко используются для производства развлекательной электроники, часов и украшений класса люкс.

Общая промышленность

Аддитивный метод позволяет производить многие промышленные заготовки единое целое. При этом не придется изготавливать отдельные компоненты и потом собирать их.

Почему 3D-печать отлично подходит для аморфных металлов: узнайте здесь, как взаимодействуют системы TruPrint компании TRUMPF и специально оптимизированные порошки высокой степени чистоты Heraeus AMLOY.

Эти станки поддерживают печать из аморфных материалов — в том числе серийную

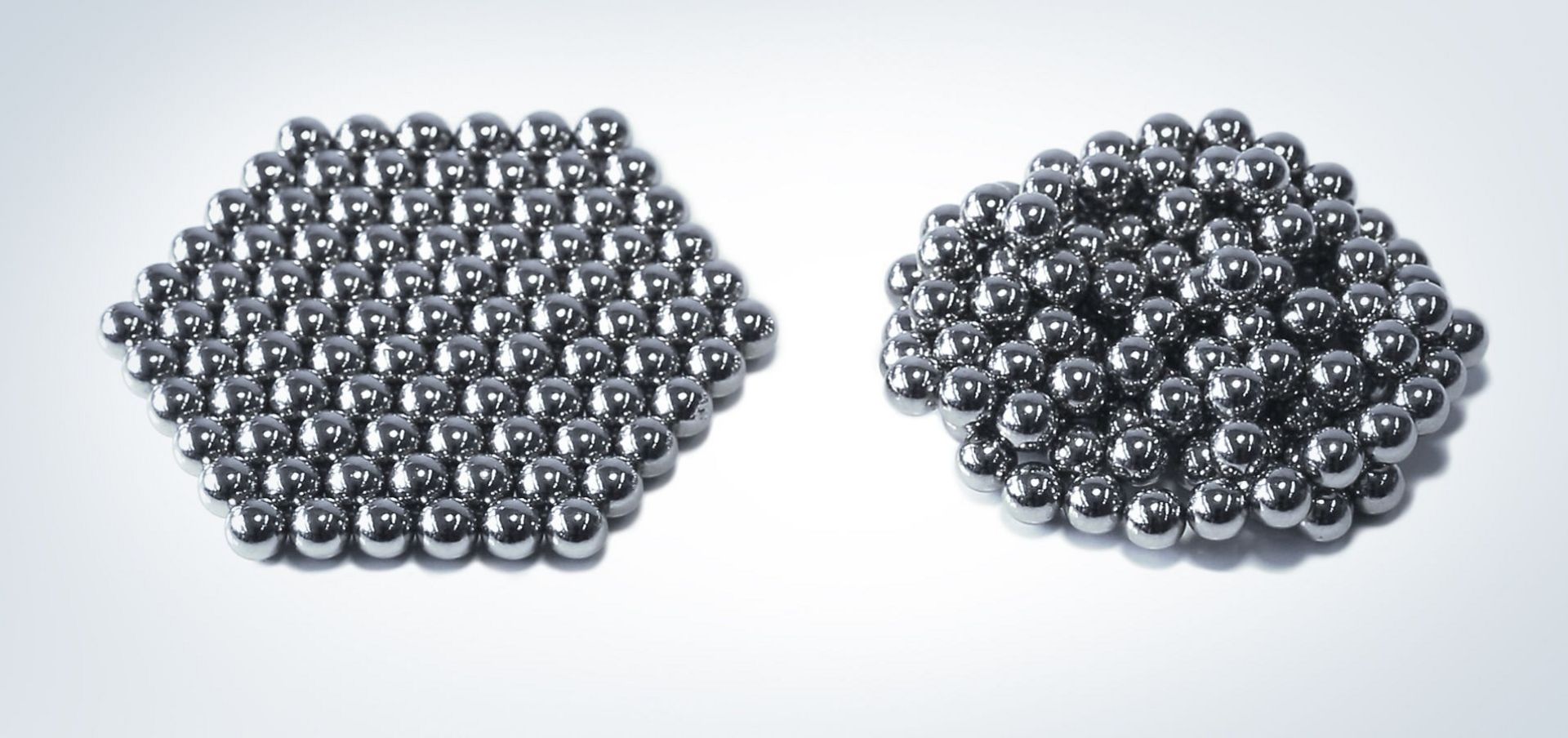

Идеальная комбинация: 3D-печать и аморфные металлы. Иначе говоря: системы TruPrint компании TRUMPF и специально оптимизированные порошки высокой степени чистоты Heraeus AMLOY. TruPrint 1000 и 2000 отлично подходят для печати аморфных металлов. Малые диаметры луча позволяют добиться высочайшего качества поверхности. Это упрощает дополнительную обработку изделия или даже позволяет обходиться без нее. Избыток порошка можно подготовить для дальнейшего процесса LMF в среде защитного газа. Это защитит материал от вредного воздействия со стороны, например, кислорода, который быстро вступает в реакцию с металлическим стеклом. Лазерный луч диаметром 55 мкм создает небольшую плавильную ванну. Тепло быстро отводится и поддерживается критическая скорость охлаждения 200 К в секунду. Поэтому металл не кристаллизируется. За экспозицию всего объема обработки в TruPrint 2000 отвечают два параллельных лазера мощностью 300 Вт. Это позволяет эффективно выполнять серийное производство высококачественных аморфных заготовок. Благодаря мониторингу состояния, Powder Bed Monitoring и Melt Pool Monitoring ошибки в процессе выявляются на ранних этапах. Отлично сработано.

Спросите эксперта: объясняет наш специалист по материалам Кристиан Шауэр (Christian Schauer)

Дополнительная информация об аморфных металлах представлена здесь: www.heraeus-amloy.com

*Источник заглавного изображения: Heraeus AMLOY