Die TruPrint 2000 bietet Ihnen Gestaltungsfreiheit auf 200 x 200 x 200 mm Bauraum. Der optimierte optische Aufbau ermöglicht eine hohe Qualität auch in den Ecken der Bauplatte – und dies ganz ohne störende Schrauben auf der Bauplatte.

Im Dentalbereich finden im Vergleich zu einer runden Platte 36 % mehr RPDs Platz auf der gleichen Platte. Auch der Werkzeug- und Formenbau profitiert von dem Plus an Fläche der Maschine und Laserleistung.

Produktivität im Quadrat

Höchste Qualität, robuste Prozesse und hohe Produktivität – dafür steht die TruPrint 2000. Mit einem Bauvolumen von 200 x 200 mm Grundfläche und einer Höhe von 200 mm bietet sie ideale Möglichkeiten. Dank des erweiterten Bauvolumens und der neuen Spot-Grundkonfiguration mit 80 µm ist die TruPrint 2000 das perfekte System für die Werkzeugindustrie sowie für Anwendungen in der Dental-, Medizin- oder allgemeinen Industrie.

Auf der eckigen Bauplatte können beispielsweise bis zu 36 % mehr RPDs (Removable Partial Dentures) platziert werden als bei einer runden Bauplatte mit 200 mm Durchmesser. Durch den 80 µm-Spot Fullfield Multilaser profitieren Anwender zudem von unseren neuen Dental-Parametern, mit denen sie bis zu 30 RPDs in rund 4 Stunden drucken können.

Durch die quadratische Grundfläche und unterseitige Bauplattenbefestigung können Bauteile leicht angeordnet werden – bis in die Ecken.

Die 500 W Laserpower und der 80 µm Strahldurchmesser mit der Option Multilaser liefern hochproduktive und ausgezeichnete Ergebnisse.

Die Kombination aus Bauraum, Laserpower und Beschichtungszeit ergibt ein wirtschaftliches Maschinenkonzept für Ihre Serienproduktion.

Durch die einstellbare Spotgröße (55/80 µm) und detaillierte Prozessanalyse genießen Sie eine hohe Prozessflexibilität und ein erweitertes Monitoring.

Profitieren Sie von der einfachen und sicheren Handhabung von Pulver und Teilen durch einen inerten, geschlossenen Pulverkreislauf.

Removable partial dentures (RPDs)

Durch den 80 µm Strahldurchmesser des Lasers der TruPrint 2000 erreichen Sie eine sehr hohe Produktivität und Detailgenauigkeit, die vor allem bei Dentalbauteilen von großem Vorteil ist. Außerdem spart Ihnen die geringe Oberflächenrauheit Nacharbeit.

Wirbelsäulen Cages

Mit der TruPrint 2000 erhalten Sie immer Premiumbauteilqualität nach höchsten medizinischen Standards. Die Oberflächenrauigkeit verbessert die Osseointegration zwischen Knochen und Implantat. Dank der additiven Fertigung gewinnen Sie eine neue Designfreiheit, die eine zusätzliche Funktionalisierung ermöglicht. Durch die additiv gefertigten Wirbelsäulen Cages profitieren Patienten von einem schnelleren Heilungsprozess und einer deutlich verbesserten Langzeitstabilität.

Knieimplantat

Mit der TruPrint 2000 profitieren Sie von einer Detailgenauigkeit, die besonders für medizinische Implantate wie die Oberschenkelkomponente eines Knie-Totalersatzes prädestiniert ist. Denn durch die additive Fertigung können feinste Gitterstrukturen gedruckt werden; die Osseointegration verbessert sich deutlich.

3D-gedruckte Werkzeugeinsätze für Spritzguss

Filigranste Kühlkanäle, die sich z.B. in Werkzeugeinsätzen mit konturnaher Temperierung wiederfinden, können mit der TruPrint 2000 gedruckt werden. Durch die damit verbesserte Kühlung kann die Zykluszeit signifikant gesenkt und eine stabile und sichere Produktion der Kunststoffteile ermöglicht werden.

CMF Implantat - Schädelplatte

Mit der TruPrint 2000 stellen Sie Individualimplantate mit höchsten Qualitätsanforderungen im qualifizierten Umfeld her. Die hochpräzisen Bauteile mit dem Material Ti6Al4VELI lassen sich mit dem System "on demand" innerhalb kürzester Zeit kosteneffizient drucken - bei Bedarf auch in Serie.

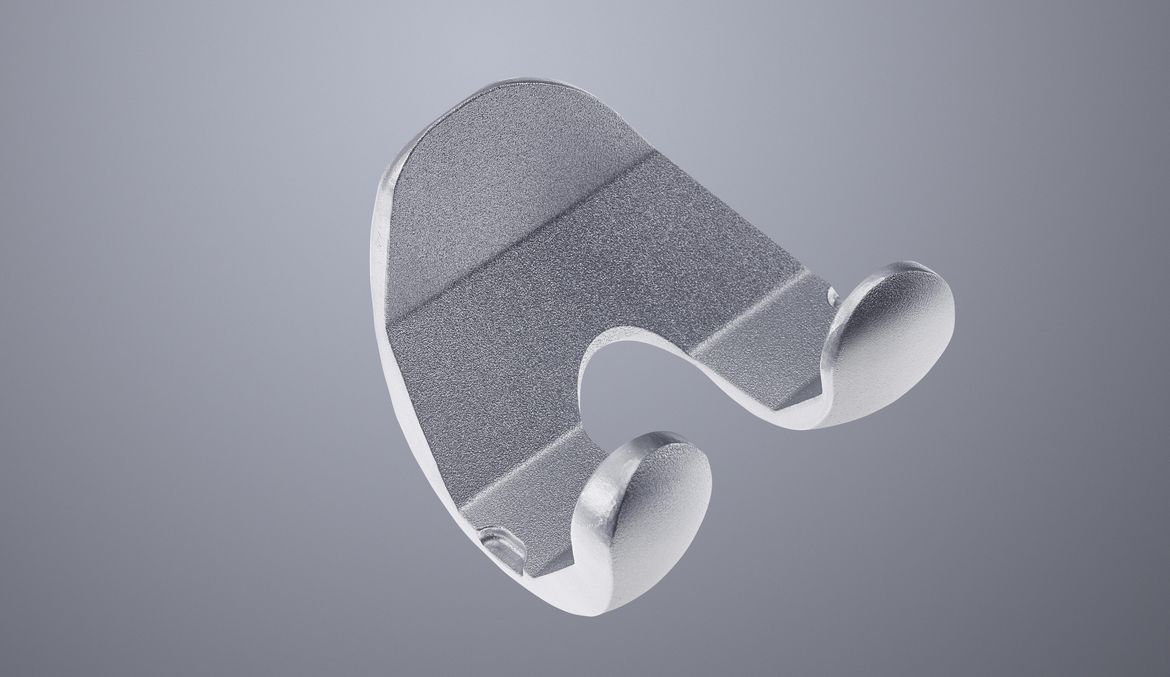

Dehnspannhülse

Eine gedruckte Dehnspannhülse aus dem amorphen Metall AMLOY ZR01 (AMZ4) weist ein geringes Gewicht auf, das durch die hohe Elastizität und Festigkeit des Materials - vor allem im Vergleich zu kristallinen Werkstoffen - möglich wird. Zusätzlich können komplexe Geometrien direkt in einem Bauteil gedruckt werden, so dass auf Einzelteile in der Baugruppe verzichtet werden kann. Created by Heraeus AMLOY

|

TruPrint 2000

|

|

|---|---|

| Bauvolumen (Zylinder) L x B x H | 202 mm x 202 mm x 200 mm |

| Verarbeitbare Werkstoffe | Schweißbare Metalle in Pulverform, wie z.B.: Edelstähle, Werkzeugstähle, Aluminium-, Nickelbasis-, Kobalt-Chrom- oder Titan-Legierungen, amorphe Metalle. Aktuelle Werkstoff- und Parameterverfügbarkeit auf Anfrage. |

| Vorheizung (Standard) | Bis zu 200 °C |

| Maximale Laserleistung am Werkstück (TRUMPF Faserlaser) | 300 W (Optional 500 W, Single-Laser oder Dual-Laser) |

| Strahldurchmesser (Standard) | 80 μm |

| Strahldurchmesser (Option) | 55 μm - 80 μm |

| Schichtdicke (individuell einstellbar) | 20 - 100 μm |

| Anschluss und Verbrauch | |

| Elektrischer Anschluss (Spannung) | 400 / 460 V |

| Elektrischer Anschluss (Stromstärke) | 32 A |

| Elektrischer Anschluss (Netzfrequenz) | 50 Hz / 60 Hz |

| Schutzgas | Stickstoff, Argon |

| Bauform | |

| Abmessungen (B x H x T) | 2180 mm x 2030 mm x 1400 mm |

| Gewicht (inkl. Pulver) | 2500 kg |

Die technischen Daten aller Produktvarianten als Download.

TruTops Print

Mit TruTops Print bietet TRUMPF die passende Software-Lösung, um das Beste aus den TruPrint-Maschinen herauszuholen. Die moderne Benutzeroberfläche fasst alle Funktionalitäten übersichtlich zusammen und ermöglicht einen schnellen Zugriff auf alle Funktionen. Durch die hohe Flexibilität und die individuellen Möglichkeiten zur Datenvorbereitung, wie beispielsweise die z-Segmentierung, sowie das intuitive und übersichtliche Parametermanagement mit vollständig zugänglichen Parametern, werden höchste Effizienz und Produktivität bei bester Druckqualität und Reproduzierbarkeit sowie supportreduzierte Überhangbaubarkeit gewährleistet. Die hohe Güte der erstellten Vektordaten im WZA-Format kann mit dem integrierten BuildJob Viewer verifiziert werden.

Datenvorbereitung passend zu Ihrem Workflow

Für einen nahtlosen Datenvorbereitungs-Workflow ist TruTops Print bereits an zahlreiche CAD/CAM-Systeme angebunden. Dies bietet Ihnen die größtmögliche Flexibilität bei der Auswahl der Datenaufbereitungssoftware. Entscheiden Sie selbst, welche Lösung perfekt zu Ihrem Workflow passt.

Steigern Sie Ihre Produktivität mit der Option Multilaser: Zwei TRUMPF Faserlaser mit je 300 W bzw. 500 W und 55 bzw. 80 µm Strahldurchmesser belichten zeitgleich im Bauraum und generieren so flexibel bis zu 80 % mehr Teile in gleicher Zeit. Auf diese Weise erzielen Sie eine schnellere Teileverfügbarkeit sowie höchste Flexibilität bei Kundenaufträgen. Da zudem jede Kontur von einem Laser belichtet wird, entstehen keinerlei "Nahtstellen". Sie arbeiten mit dem Fullfield Multilaser mit 100 % Überlapp. Durch die Option Automatic Multilaser Alignment findet automatisch während des laufenden Baujobs eine Überwachung und Kalibrierung der Multilaser Scanfelder zueinander statt - für eine optimale Qualität bei Multilaserbauteilen.

Über eine integrierte Kamera in der TruPrint Baukammer und die automatische Bildverarbeitung können Sie das Pulverbett automatisch überwachen. Auf diese Weise erhalten Sie jederzeit eine Übersicht über den Bauteilezustand und können die Qualitätsparameter schichtweise analysieren. Die automatisch korrigierende Re-Coating Funktion prüft die Pulverbeschichtung im Baubereich vor dem Schmelzen. Sofern der Baubereich nicht korrekt beschichtet ist, kommt der automatische Beschichter wieder.

Für Ihre TruPrint stehen verschiedene Optionen zur Verfügung, um der Nachweispflicht nachzukommen: Laserleistungskalibrierung - auch für Multilaser, Fokuslagenmessung und Scanfeldkalibrierung - so können Sie messen, bei Bedarf rekalibrieren und Ihre Messergebnisse dokumentieren.

Abweichungen im Laserschmelzprozess lassen sich mittels Sensoren frühzeitig erkennen und kritische Bereiche am Bauteil visualisieren. Außerdem können Sie alle Schmelzbäder parallel überwachen – besonders hilfreich mit der Option Fullfield Multilaser.

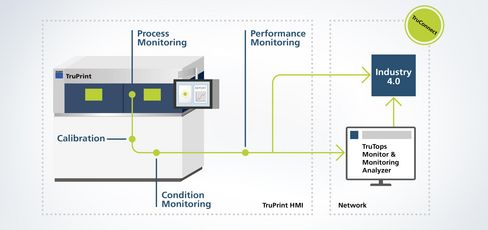

Monitoring

Mit den intelligenten Monitoringlösungen von TRUMPF können Sie den Bauprozess der TruPrint Maschinen einfach überwachen, analysieren und kalibrieren - damit fertigen Sie noch effizienter und erzielen eine höhere Bauteilqualität. Das professionelle Monitoring ermöglicht die Darstellung und Auswertung von sensorgestützten Daten. Das Angebot umfasst Lösungen für Process, Condition sowie Performance Monitoring. Die Ergebnisse des Monitorings können direkt an der HMI der TruPrint Maschine eingesehen oder offline mittels Monitoring Analyzer ausgewertet werden. Mit TruTops Monitor erhalten Sie neben der Transparenz die Möglichkeit eines Fernzugriffs via PC oder Tablet. Das OPC UA Interface bietet Ihnen zudem volle Flexibilität mit der Anbindung in eine eigene Softwarelösung. Mit den zusätzlich verfügbaren Calibration Funktionen überprüfen Sie vor Baujobbeginn die prozessrelevanten Kenngrößen für eine optimale Produktionsbedingung.

Das inerte Maschinenkonzept der TruPrint 2000 mit Pulvervorbereitungsstation ermöglicht ein sehr einfaches Pulver- und Teilehandling unter Schutzgas. Durch den geschlossenen Kreislauf wird der Pulverkontakt effektiv vermieden und eine hohe Arbeitssicherheit ermöglicht. Außerdem degradiert das Material aufgrund des minimalen Sauerstoffkontakts nicht.

Pulver und Parameter

Hochwertige Metallpulver sind die Grundlage für zuverlässige Prozessbedingungen bei der additiven Fertigung. Die Kombination von empfohlenen Pulvern und den richtigen Parametern führt zu hochwertigen Materialeigenschaften bei 3D-gedruckten Bauteilen.

Je nach Land sind Abweichungen von diesem Produktsortiment und von diesen Angaben möglich. Änderungen in Technik, Ausstattung, Preis und Zubehörangebot sind vorbehalten. Bitte setzen Sie sich mit Ihrem Ansprechpartner vor Ort in Verbindung, um zu erfahren, ob das Produkt in Ihrem Land verfügbar ist.

Finden Sie jetzt Ihre additive Fertigungslösung für die Zahntechnik!

Welche TruPrint Maschine am besten zu Ihrer Anwendung in der Zahntechnik passt, erfahren Sie mit Hilfe des TruPrint Produktfinders!