AI 助力识别焊接位置

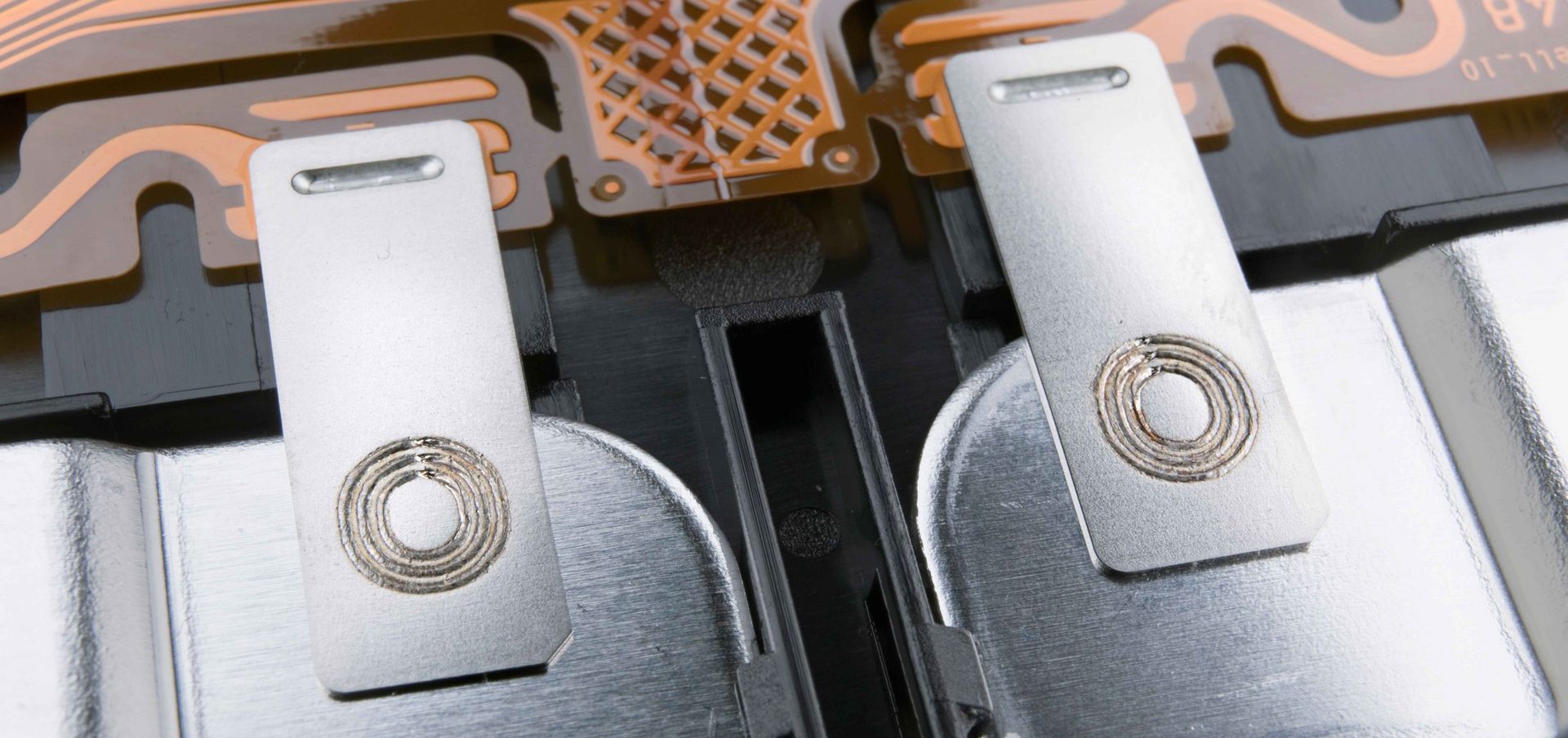

新能源汽车的电芯连接系统(CCS)负责将各个电芯连接为一个整体单元,从而为电能从电池传输到用电器创造了基础。此外,CCS 还具有其它功能,例如用于监测电压和温度的传感器。CCS 可通过其导体电路向电池管理系统传输测量信号。该关键组件的量产采用的是零缺陷策略。常见的 CCS 一般具有 10 到 20 个焊接位置,而激光器则要在量产过程中准确识别这些位置并高精度完成焊接。而 ElringKlinger 公司现在要量产的新型电芯连接系统则为工艺开发团队带来一项严峻挑战:他们要为具有 50 多个焊接位置且长达两米的电芯连接系统开发稳定高效的快节拍量产工艺。成功应对这项挑战的秘诀则是通快的新型 EasyModel AI 训练平台配合 VisionLine Detect 的选配功能 AI 筛选器。

挑战

随着新能源汽车电池包的精密程度日益提升,其内置的电芯连接系统(CCS)也愈加复杂。尤其在电池充电时,对功率的要求也不断提高——以超高速充电为例,其充电功率可达 300 千瓦以上。这就对 CCS 提出了创新要求,其需要集成大量焊接位置,同时要求厂商在较短的节拍时间内就完成高精度焊接,并实现零缺陷生产。另一项挑战则是高度多样化的产品型号以及在焊接过程中需要考虑到的大量金属混合连接。此前在模块到电池包(Modul-to-pack)设计中,CCS 的长度约为 600 毫米,而在创新型的电芯到电池包(Cell-to-Pack)设计中,其长度则到达了两米。这就需要用到结构更为精密的工装夹具,不过越是精密就越容易导致干扰轮廓产生。而在进行激光焊接时也必须将此因素纳入考量。

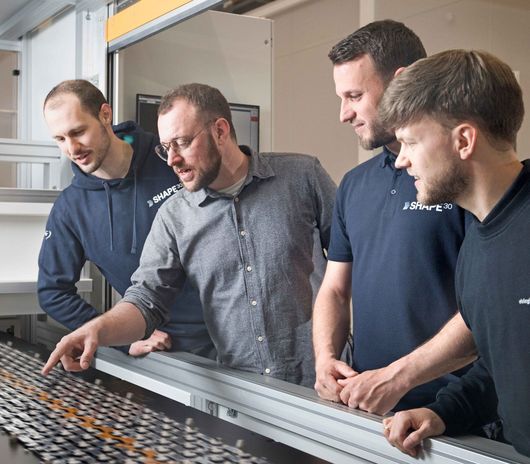

在 ElringKlinger 公司的德国 Neuffen 分部,Daniel Weller 及其团队负责激光工艺的开发、测试及布局。该团队使用一套预批量生产设备开展工作,以确保 ElringKlinger 公司的所有生产线都能够顺利制造出质量一致的 CCS。

解决方案

在一次现场参观通快激光应用中心的过程中,通快在特征识别技术领域的一项新开发成果引起了 Daniel Weller 的注意。“此前我们一直在使用通快的图像处理软件 VisionLine Detect,它在加工常规的 CCS 过程中已让我们获益良多”,Daniel Weller 说道。而如今,通快基于云端的 EasyModel AI 训练平台更是将功能提升到了一个新水平:EasyModel AI 与 VisionLine Detect 图像处理系统的选配功能 AI 筛选器的组合,能够识别变化多端的环境条件、工件反光、多变的照明情况以及材料特性的波动。“在通快正式发布 EasyModel AI 后不久,我们就中标了一项精密电芯连接系统的量产项目,其部件长度达到两米、焊接位置多达 50 个,这对我们来说无疑是一项巨大挑战。而 EasyModel AI 可谓来的正是时候。“Weller 表示。

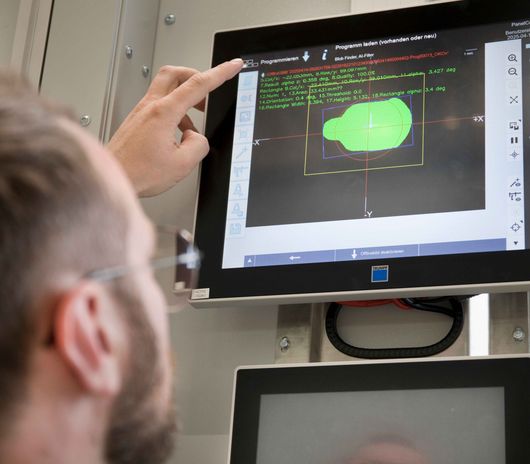

EasyModel AI 是一款工具,即使毫无编程知识的用户也能轻松上手,并可根据工件精确创建并训练专属的图像识别 AI 模型。“首先我们只需使用 VisionLine Detect 对工件上需要设置焊接位置的区段进行图像采集。图像会被 Quality Data Storage 保存在我们的系统中,随后我们就可将这些图像上传到 EasyModel AI,而且我们通过 MyTRUMPF 平台即可访问该工具”,Weller 解释道。创建好一个项目以后,Weller 和他的同事就会在图像上标记出需要识别的焊接位置,接下来 AI 就会开始评估并计算出一个模型。该模型可由操作员逐步并直观地进行优化。只需少量的训练图像,就可生成一个功能完备的 AI 模型。一旦模型的效果令人满意,就可将其部署到生产线上。此时便会用到 VisionLine Detect 的选配功能 AI 筛选器。该筛选器能够精确地区分相关的图像区域与工装、污垢或反射之类的干扰区域。“这就体现出了已选配与未选配 AI 筛选器的 VisionLine Detect 之间的明显差异”,Weller 解释道。“AI 筛选器会将图像二值化,即只呈现黑白两色。被识别的工件会显示为白色,背景则为黑色, 这样边缘检测算法就能轻松锁定待识别的焊接区域。”此前,Weller 和他的团队使用的是通快图像识别系统 VisionLine Detect,它通过基于位置的曝光调整进行识别。通过有针对性地调整曝光,该系统能够妥善识别出各个焊接位置。然而,这一工艺必须根据加工区内的具体焊接位置做单独调整,以便补偿工件表面的反射差异。这种方法耗时甚巨并受多种因素的影响,而且必须针对每个工件位置分开进行。

实施

ElringKlinger 公司只需开通 EasyModel AI 与 AI 筛选器选项即可使用新方案,并经过简短的培训即可上手。“在预批量生产设备调试期间,通快的工作人员全程陪同,协助我们直接在工件上完成了所有工艺流程“,Weller 回忆道。“只过了一两个小时,我们就将首个部件制造完成。”即使客户现在有任何疑问,通快的专家也可通过远程或 Teams 视频会议轻松提供支持。而得益于 Quality Data Storage,这一合作变得更加轻松。数据可保存在此并可按需分享给通快专家。

对于 Weller 而言,EasyModel AI 的一个主要优势就是训练过程非常快捷:“为了获得理想结果,我们不再需要几天时间,而是几个小时就足够了。“而且很重要的是,使用者无需具备基础知识即可取得不错的成果。“这一点在量产开始后尤为重要,因为生产现场同事的相关经验可能不那么丰富,而且也需要对模型进行微调。该系统采用‘所见即所得(What You See Is What You Get)’原则。即使不是编程人员,也能轻松理解”,Weller 解释说。此外,对于他和其同事而言,能够对模型进行微调也是一个优势:“各种 CCS 的结构虽有所不同,但有时差别甚微。有了 AI 的帮助,我们现在只需对细微差异进行再训练,就可将现有的 CCS 训练图像作为新模型的基础。从而进一步加快开发进度。“

展望

“目前在乘用车领域,我们电芯连接系统的长度已达到两米,应该已达到了市场需求的上限”,Weller 对此继续补充说:“但 Cell-to-Pack 电池包设计正逐渐在商用车领域兴起,未来我们还将面对更大、更精密的 CCS。”虽然使用传统的图像处理方法也能识别焊接位置,但诸如 EasyModel AI、AI 筛选器以及 VisionLine Detect 这类基于 AI 的解决方案,显然能够更快捷地完成这一任务。“在建立一条量产线时,最关键的便在于生产流程的稳定性和可重复性,但速度也同样重要”,Weller 说道。“多一天的开发都会消耗成本,也意味着产品上市会推迟”,现在,Weller 及其团队也将 EasyModel AI 应用于小批量生产和样件制造,而这些工作在过去则异常繁琐。在 ElringKlinger 公司,还有其他一些工艺流程,Weller 也认为 EasyModel AI 具有用武之地:“凡是需要以极小公差设置焊接位置的工艺,AI 都有巨大潜力。”

了解有关我们产品的更多信息

版本日期:2025.06.11