众多案列,值得一观

位于迪钦根的通快激光应用中心面积超过 4,000 平方米,是全球最大的激光应用中心之一。我们的应用工程师和行业专家可根据您的具体部件为您提供应用开发和优化支持——利用我们包含多种激光加工系统的丰富产品组合。

如今,电动汽车的制造几乎只采用电解质型锂离子电池。固态电池或其他化学组件等替代组件迄今尚未达到所需的工业成熟度。

锂离子电池的生产是一个非常复杂和敏感的过程,牵涉的材料和能源成本非常高。因此,必须在大批量且尽量减少废品的情况下高效开展制造过程。电池行业的首要目标是实现高重力能量密度 (Wh/kg),从而实现高里程(续航里程),这直接反映在电动汽车的续航里程上。此外,还需要开发并制造出满足汽车工业对安全性、性能和使用寿命等方面高要求的电池。 激光作为一种工具,在加工可靠性、精度和性能方面具有突出的优势。

在电动汽车中可使用三种类型或规格的锂离子电池。所有类型的功能原理基本相同。主要区别在于设计、要求和用料。

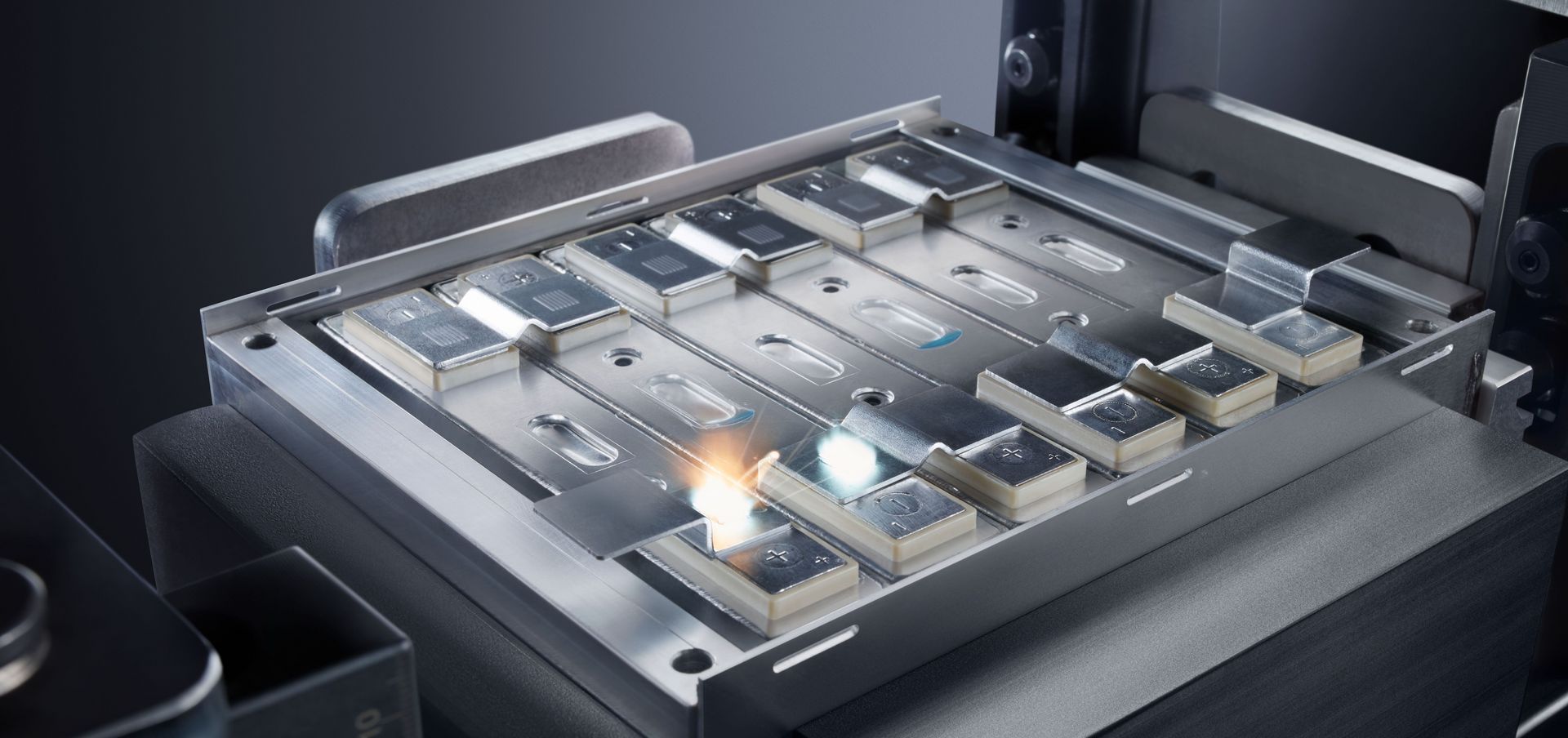

单体电池与模块或电池组通过所谓的母线焊接完成连接。载流导轨在此称为母线。棱柱形电池或电池模块可以与相同类型的材料(Al/Al 或 Cu/Cu)连接,也可以与混合连接件(例如 Al/Cu)连接。建立机械方面牢固的连接十分重要,因为其承受车辆的振动和热量。同时,必须长期确保超低电阻的电气连接。此外,在焊接过程中应产生尽可能少的飞溅物。可重复性、超低热量输入以及明确的焊接深度也起着重要作用。

电池箔切割有两大应用领域。其中之一是“分切”; 对母线圈(单面或双面涂覆的电极箔)进行连续纵向切割 或分割。该母线圈被切割为多个子线圈(部分)。激光器此时处于一个固定位置;箔片一卷接一卷地连续通过激光束。

第二个应用领域是已涂覆电极箔的轮廓切割。在此,电极(阳极/阴极)按照要求的形状和数量切割线圈。 结合扫描振镜和移动轴或其他激光器来扩大扫描场, 激光可将电极箔切割成所需的形状。轮廓切割的速度超过 1m/s。箔片厚度(箔片和涂有活性材料的双面涂层)在 100至 250 µm 之间。在这两种应用中,通快激光器可满足电池制造商在切割速度、热影响范围、毛刺形成以及颗粒或飞溅物形成方面的高要求。

粉末铺粉过程之后,必须干燥电极箔上的活性材料。工业级 VCSEL 加热系统可以完成这一步,因为基于 VCSEL 阵列的激光光源能够以选择性波长的定向红外辐射非常快速且有限制地进行大面积加热。通过缩短干燥段,干燥炉的占地面积大大减小,该解决方案还提高了加工速度,并节约了成本和能源。

电极箔是非常薄的铜箔和铝箔(6-14µm 厚),作为活性材料的载体箔用作阳极和阴极。箔片以堆叠或包卷的形式在各自的接触面(30-60 层)焊接在一起,形成一个阳极和一个阴极。使用我们的激光器,可确保单面接触工件。如此则可以可靠地焊接超过 60 张箔的堆叠,同时大幅减少飞溅物形成。

通快激光器密封装有电极包的棱柱形电池壳 (Can),通常由深冲电池壳(0.6- 0.8mm 壁厚)组成,配备 1.0-1.8mm 介质密封壳盖 (Cap)——无孔隙、无裂纹、无多余的缝隙凸起。焊接工艺非常先进,采用轴导式固定加工头,焊接速度达 10-12m/min。通快的 BrightLineWeld 技术确保低飞溅焊接和良好的工艺稳定性。结合 PFO 扫描振镜和多传感器系统,还可以实现焊接速度超过 25m/min 的高动力解决方案。

电池模块由多个互相连接的电池组成,在模块外壳中形成一个动力单元。根据所使用的电池规格,模块外壳的功能略有不同。 通常情况下,在此使用铝合金,有时也使用不锈钢,它们具有中高抗拉强度。我们的高功率红外激光器可对其进行高强度焊接,无裂纹且无变形。

对于电池或模块,有大量利用激光进行清洁和结构化处理的应用。这些应用从电极层开始(部分去除或结构化处理活性材料),到电池的电池或模块外壳结束(粗化表面以改善附着力或去除绝缘漆、酸渍和氧化层)。对此可使用我们的各种短脉冲和超短脉冲激光器组合。

通快打标激光器在敏感的电池及其外壳上完全无接触地精确打标。例如,黑色打标可标记所有组件,具有非常高的对比度和良好的可读性以及高耐腐蚀性。持久耐用也是保证部件依法可追溯和记录的前提条件。

想要了解我们在电动汽车制造之路上能如何提供强有力的支持?作为 OEM、TIER、电池制造商和集成商的工艺供应商,我们拥有丰富的专业知识,您可从中获益。此外,我们是众多公共和私人研究计划的合作伙伴,我们与之共同开发电池生产的新型工艺解决方案。

无论是用于焊接铜材料的绿色波长激光器、用于无飞溅和无孔焊接铝和铜的光束成形激光器(BrightLine Weld),还是用于质量保证和过程监控的特殊多传感器系统——通快可为电池生产提供无数创新的制造解决方案。您将受益于我们包含广泛的光源、加工头、多传感器系统和应用技术选项的工艺方案。

通快的 BrighLine Weld 技术是利用高功率红外激光器对母线、软接头、罐盖或模块外壳进行低飞溅激光焊接的关键。此外,我们的绿色波长 TruDisk 激光器非常适合铜等高反射材料——平均激光功率高达 2kW cw 或脉冲功率高达 400 W。由此可实现明确和恒定的焊接深度,确保可重复的过程。此外,通过热传导焊接,您还可以从输入工件的低热量中获益。我们的多传感器系统(VisionLine OCT 和焊接深度监控)是专为自动化和高效生产而开发的。因此,您可以始终依靠完整的记录和可追溯性。

由于每个激光器具有多个输出光路,我们的 TruDisk Laser Design 可以在分时和冗余模式下充分利用激光器。此外,凭借我们的激光功率调节,您还可以获益于始终如一的工件激光功率。

我们将自己视为您的应用顾问和开辟全新制造可能性的推动者。我们深厚的行业知识和身为激光先驱的数十年经验将使您受益匪浅。

获益于专家建议和我们遍布全球的实验室和服务网络。无论您需要的是服务还是应用开发——我们都能在本地为您提供支持。例如,在状态监测服务中,通快的专家和算法会监控您的激光器以便进行预测性维护,特别是对于敏感的大型生产线。

位于迪钦根的通快激光应用中心面积超过 4,000 平方米,是全球最大的激光应用中心之一。我们的应用工程师和行业专家可根据您的具体部件为您提供应用开发和优化支持——利用我们包含多种激光加工系统的丰富产品组合。