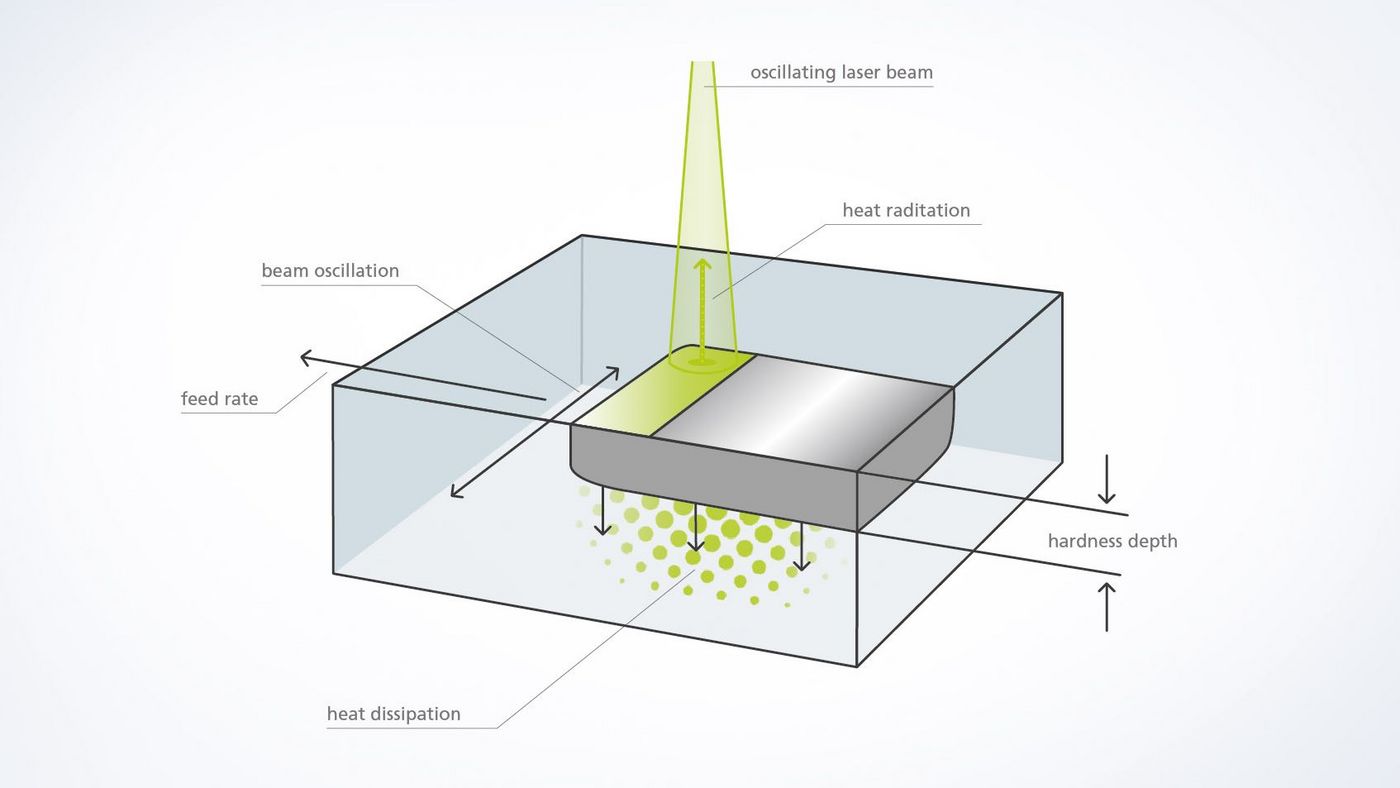

- В процессе лазерной закалки поверхностный слой содержащей углерод заготовки из стали или чугуна нагревается до температуры чуть ниже температуры плавления, как правило, до 900–1400 °C. Поглощается примерно до 40 % мощности. Под воздействием высокой температуры атомы углерода меняют свое положение в кристаллической решетке (аустенизация).

- Как только достигается заданная температура, луч лазера перемещается и непрерывно нагревает поверхность в направлении подачи.

- Как только луч лазера продвигается дальше, окружающий металл очень быстро охлаждает горячий слой. Это называется самозакалкой. За счет быстрого охлаждения кристаллическая решетка не успевает принять исходную форму и образуется мартенсит. Твердость существенно повышается.

- Стандартная толщина закаленного слоя — от 0,1 до 1,5 мм, у некоторых материалов она составляет 2,5 мм и больше.

Лазерная закалка

Лазерная закалка просто необходима для улучшения свойств сложных заготовок, испытывающих большие нагрузки. Благодаря целенаправленному и локально ограниченному тепловому воздействию в процессе обработки заготовка практически не деформируется. Бесконтактная лазерная технология открывает возможности применения, которые после закалки традиционными способами — с использованием индукционного или газопламенного нагрева — были недоступны. Процесс обработки программируется максимально точно, что позволяет закалять даже заготовки со сложной геометрией или тонкими конструкциями. Результат — поверхности, выдерживающие высокие механические и химические нагрузки. Неоспоримое преимущество для производства пресс-форм, автомобильной промышленности и сельскохозяйственной техники.

В чем заключаются преимущества лазерной закалки?

Тепловое воздействие минимальное — последующая обработка незначительна или не требуется вовсе.

В отличие от альтернативных методов, лазер позволяет точно закаливать ограниченные функциональные поверхности.

Традиционные методы закалки связаны с сильным тепловым воздействием и последующим быстрым охлаждением, что приводит к деформации. При лазерной закалке заготовка остается практически в неизменном виде.

Лазерная технология и регулирование температуры помогают точно управлять тепловым воздействием.

Бесконтактная, недеформирующая обработка лазером сокращает общую продолжительность производства и снижает необходимость в предварительной и последующей обработке.

Технология сканирования TRUMPF позволяет изменять геометрию закаливаемого слоя заготовки быстро, в режиме реального времени. Переоборудование оптики или всей системы не требуется.

Что представляет собой технология лазерной закалки?

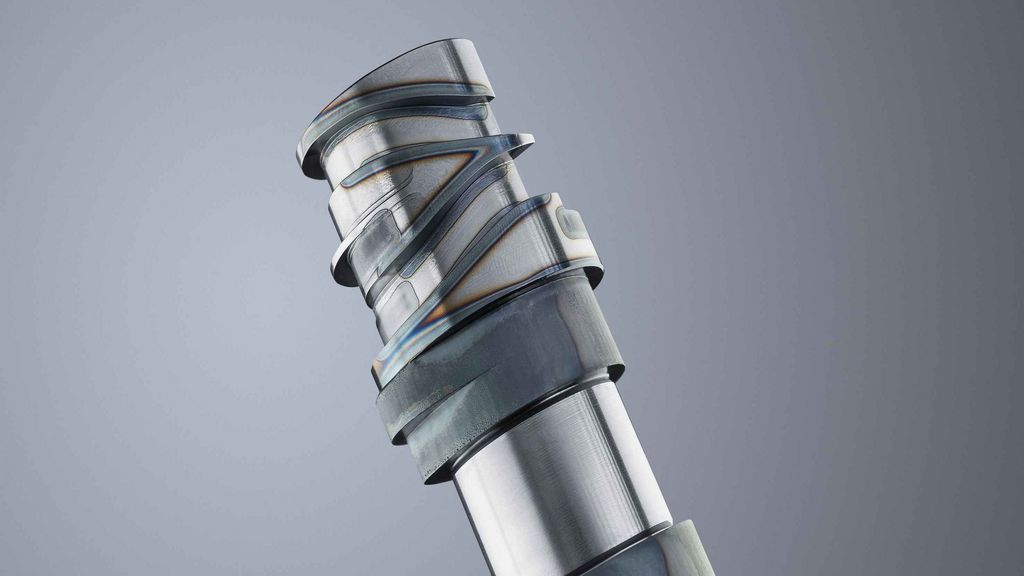

Лазерная закалка значительно продлевает срок службы кулачкового вала. Большая глубина резкости позволяет параллельно обрабатывать разные уровни.

Гибочные инструменты с закаленным поверхностным слоем долго выдерживают даже самые сильные нагрузки. Благодаря целенаправленному тепловому воздействию закаляются только те участки, которые действительно подвержены нагрузке и износу.