Soluciones

EKPO buscaba una solución de soldadura láser que fuera precisa, rápida y fiable al mismo tiempo. "Teníamos claro que necesitábamos un láser que no solo funcionara con extrema precisión, sino que también pudiera hacerlo de forma fiable en condiciones industriales, y el TruFiber puede hacerlo", afirma Bayer. EKPO quedó especialmente impresionada por la combinación de la excelente calidad del haz y la alta seguridad del proceso. "En las placas bipolares se esconde mucho conocimiento técnico. Al mismo tiempo, también son productos de masa pura, ya que necesitamos hasta 400 por pila de combustible. Y tenemos cordones de soldadura de hasta tres metros por placa". EKPO produce unos 10.000 bloques al año. Por ello, el láser de fibra de la planta de Dettingen debe realizar cada año unos 12.000 kilómetros de cordones de soldadura, lo que equivale a un viaje en barco de ida y vuelta entre Hamburgo y Nueva York.

Implementación

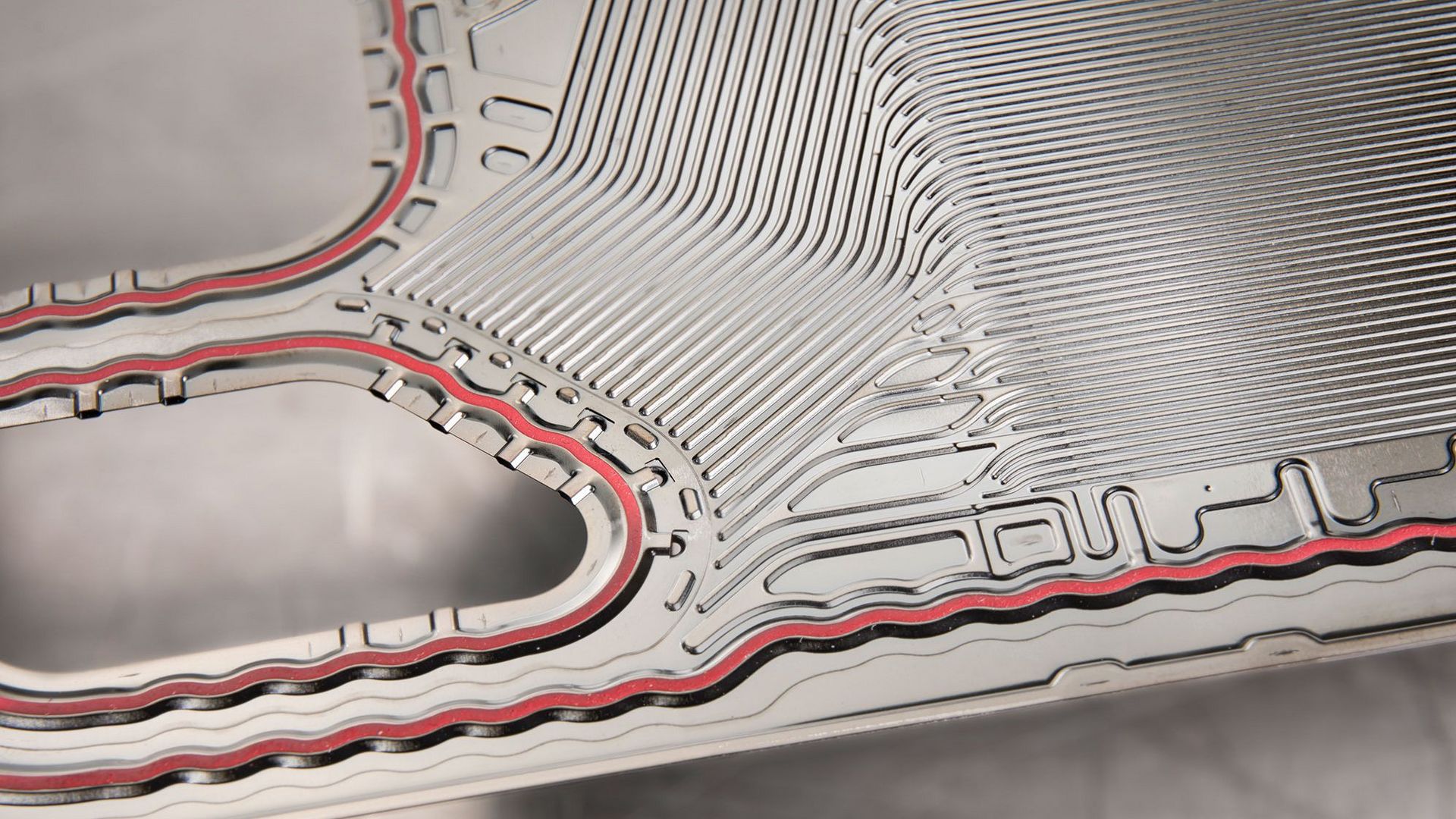

En la línea de producción automatizada de EKPO, el rayo láser une los dos lados de la placa bipolar para formar una unidad a prueba de gas, con cordones de soldadura de un ancho máximo de 0,2 milímetros. EKPO trabaja cerca del llamado límite de velocidad de joroba, a partir del cual aparecen en el cordón, por razones físicas, protuberancias indeseables en forma de cordón. Esto no es ningún problema para el láser de fibra. Ofrece resultados de alta calidad de forma constante, de modo que la tasa de rechazo está muy por debajo del uno por ciento. El proceso de soldadura va seguido de una exigente prueba de conductividad y estanqueidad a una presión de hasta dos bares. Si los cordones de soldadura aguantan, la placa bipolar está lista para el bloque.