Основная область применения аддитивного производства в сфере медицинского оборудования — это серийное производство высококачественных имплантатов по индивидуальным меркам.& Когда речь идет об уникальных имплантатах, крайне важно, чтобы готовый имплантат своевременно поступал в операционную. Как правило, весь процесс изготовления, включая генерирование данных методом медицинской визуализации (КТ), 3D-печать и дополнительную обработку, занимает до одной недели. Этот срок можно дополнительно сократить за счет использования второго лазера на TruPrint 2000. Опция мультилазера повышает производительность и тем самым положительно сказывается на стоимости производства каждой детали.& Для изготовления медицинских изделий, особенно класса риска 3, требуются высококачественное оборудование и валидированный процесс. Компания TRUMPF предлагает расширенные сервисные услуги, включающие в себя сертификацию оборудования и валидацию технологических процессов. Новейшие разработки в области контроля процесса и продуманная концепция манипуляций с порошковым материалом и его подготовки позволяют держать в поле зрения технологический процесс, а также качество порошка и заготовки.

Аддитивное производство имплантатов для людей с черепно-лицевыми деформациями

Онкологические пациенты и пациенты с врожденными и приобретенными пороками развития, вызванными травмами или атрофией, оценят удобство индивидуальных решений. Аддитивное производство позволяет быстро изготавливать высококачественные имплантаты при приемлемых расходах, даже если размер партии ограничен 1 шт. При этом гарантируется оптимальная медицинская помощь пациентам. К тому же имплантаты создаются на основе анатомических данных пациента, поэтому пациент быстрее выздоравливает и переносит значительно меньше хирургических вмешательств. Зачастую допускаются нагрузки сразу после операции.

Медицинские имплантаты с унифицированным размером 1 производятся с минимальными расходами.& Станки и установки TruPrint позволяют осуществлять не только индивидуальное, но и массовое производство медицинских имплантатов.

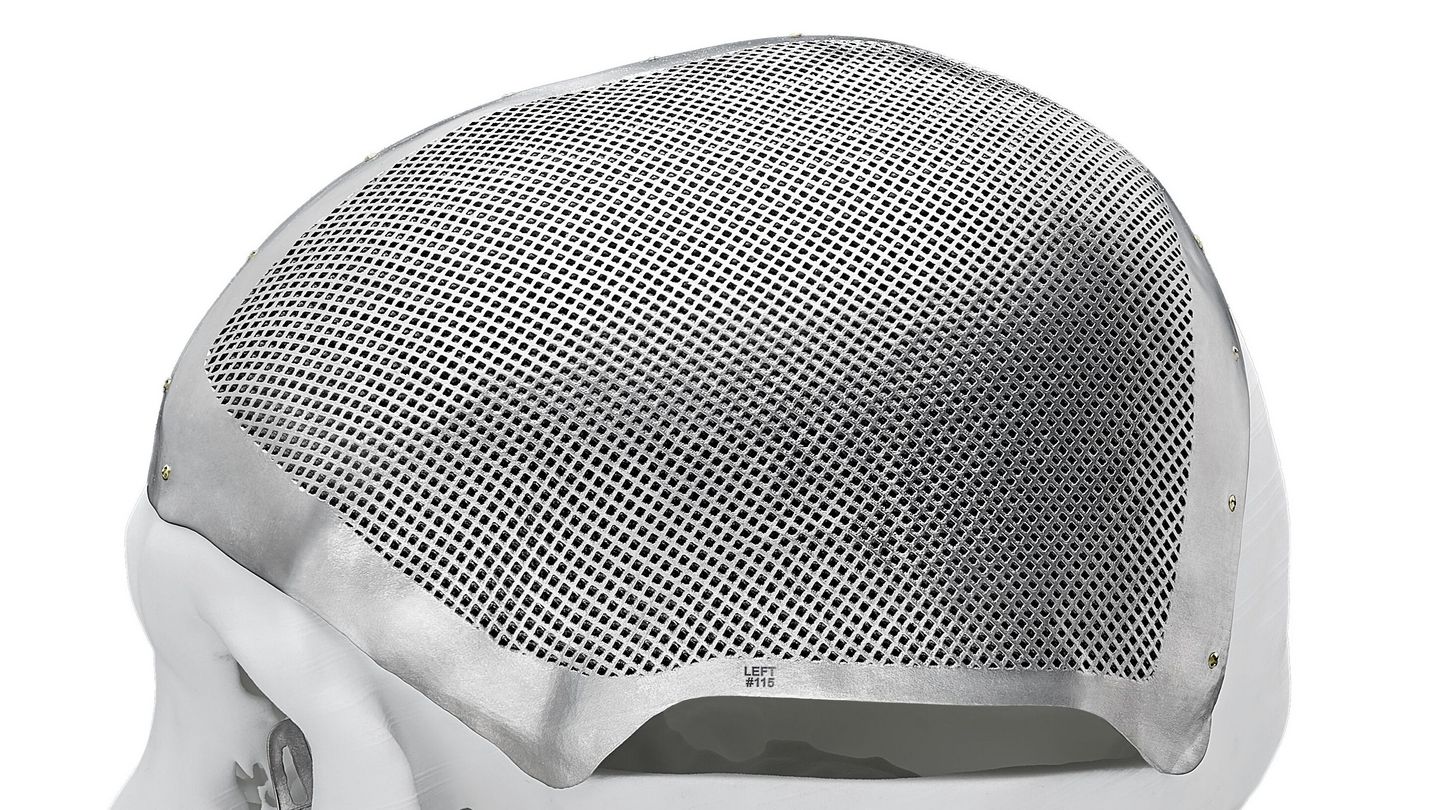

Оцените выгоду производства отдельных деталей, идеально соответствующих анатомии пациента. Существует возможность интеграции в имплантат решетчатых или пористых структур, что позволит улучшить обмен жидкостей и теплообмен.

Аддитивное производство позволяет реконструировать анатомию пациента без аугментации костей. Это означает меньше хирургических вмешательств и меньше нагрузки для пациента.

Уникальные изделия по запросу можно производить в кратчайший период времени, чтобы быстро доставить в операционную.

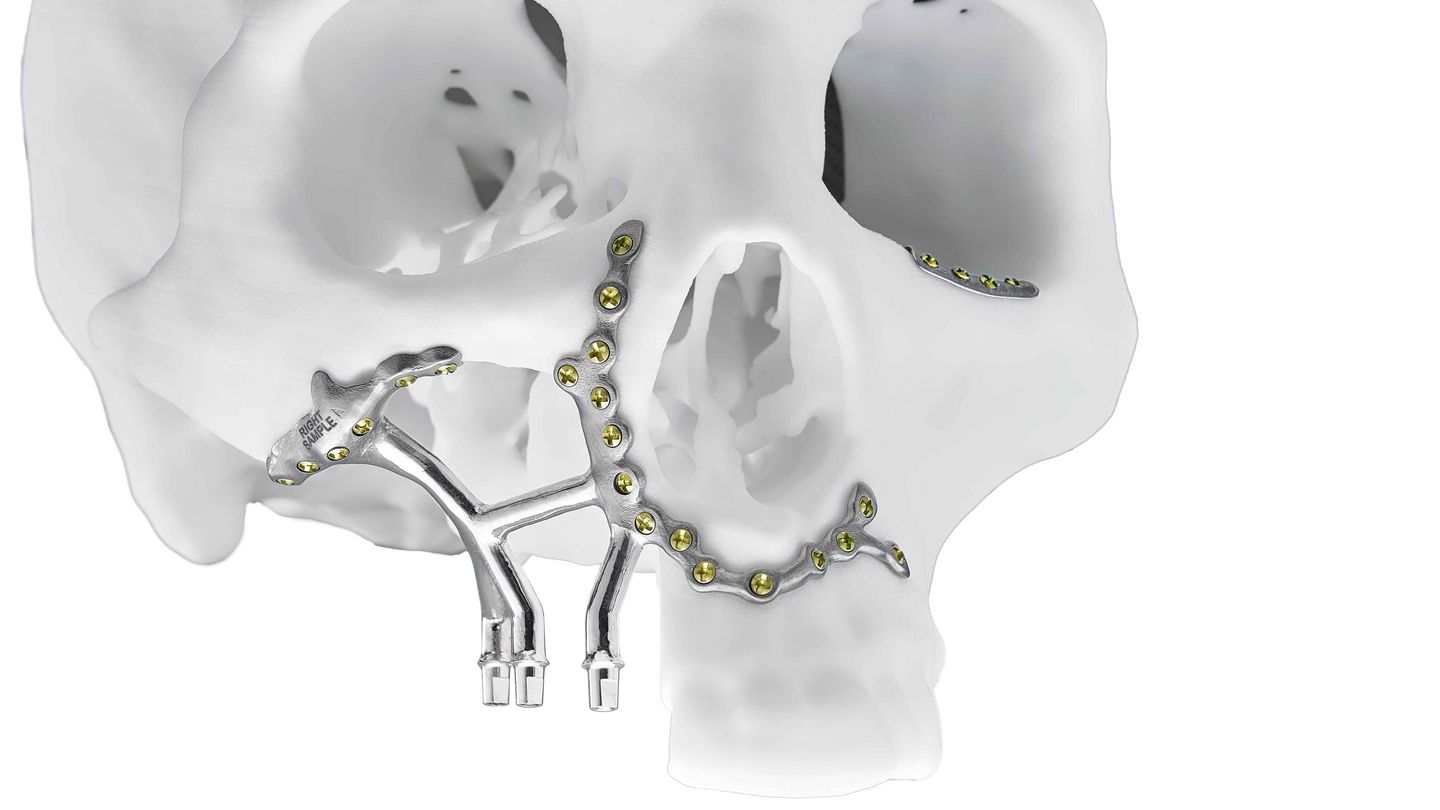

Примеры индивидуальных имплантатов для пациентов из сферы хирургии полости рта и челюстно-лицевой хирургии

Как создается имплантат CMF методом лазерного металлического спекания?

Получите консультацию!

У вас есть деталь для аддитивного производства? Хотите знать, каковы возможности экономии и преимущества при аддитивном производстве? Свяжитесь с нами прямо сейчас и получите персональную консультацию от нашего эксперта.

Данные и факты о деталях

- Размер заготовки: челюстной имплантат: 176 x 94 х 135 мм, предпротезный имплантат: 55 х 55 х 55 мм, орбитальный имплантат: 41 х 18 х 34 мм

- Общее время изготовления (все детали/платформа построения): 29 ч (мультилазер), 44 ч (одиночный лазер)

- Толщина слоя: 30 мкм

- Количество слоев: 4677

- Масса: челюстной имплантат: 113 г, предпротезный имплантат: 10 г, орбитальный имплантат:1 г

- Объем: челюстной имплантат: 25,5 см³, предпротезный имплантат: 2,3 см³, орбитальный имплантат: 0,3 см³

- Клиент: KARL LEIBINGER MEDIZINTECHNIK, предприятие группы KLS Martin Group