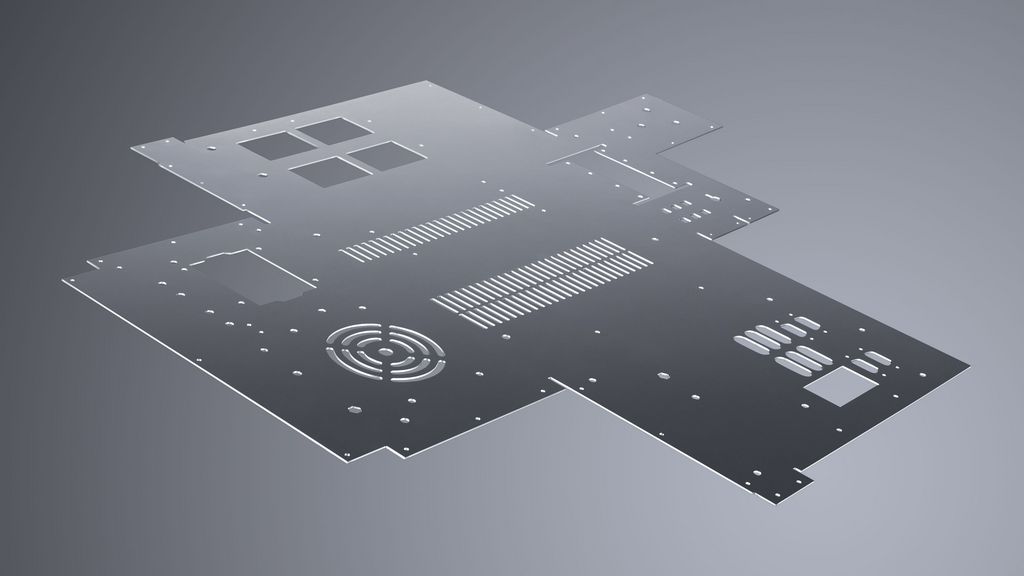

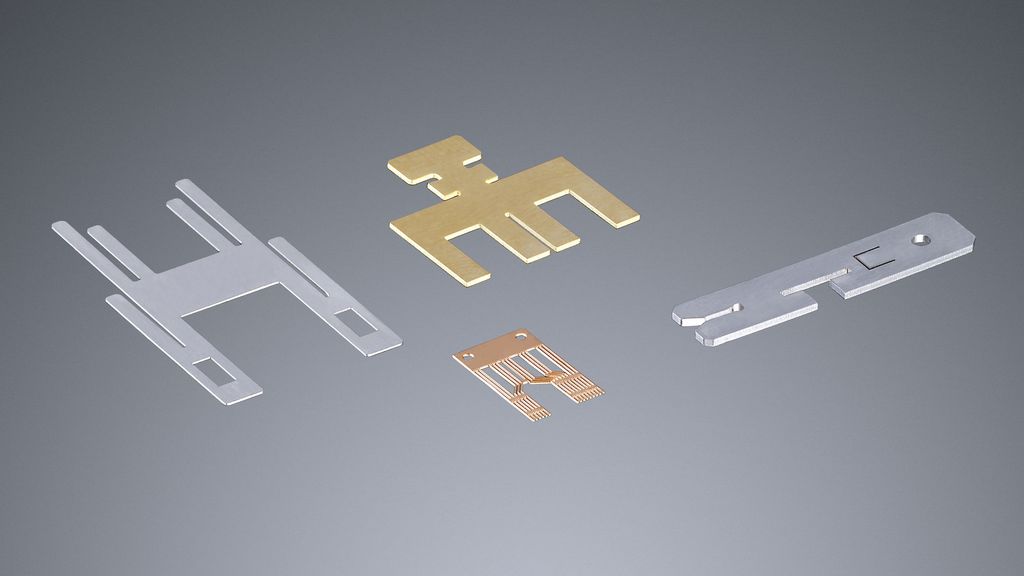

Лазер обеспечивает надежную и высококачественную резку всех материалов, которые обычно обрабатываются в промышленности: от стали, алюминия, нержавеющей стали и цветных металлов до неметаллических материалов, таких как пластик, стекло, дерево и керамика. Инструмент позволяет резать листы самой разной толщины — от 0,5 до 30 с лишним миллиметров. Этот чрезвычайно широкий спектр материалов делает лазер режущим инструментом номер 1 для различных сфер применения в обработке металлов и других материалов.

Лазерная резка — это технология разделения, позволяющая разрезать металл и неметаллические материалы различной толщины. Основным является луч лазера, который направляется, формируется и фокусируется в пучок. При контакте луча с заготовкой материал разогревается настолько, что расплавляется или испаряется. Вся мощность лазера фокусируется при этом в точке, диаметр которой в большинстве случаев не достигает и полмиллиметра. Если в этом месте подача тепловой энергии превышает возможности ее отведения за счет теплопроводности, луч лазера проходит через всю толщу материала — процесс резки начался. В то время как при других технологиях массивные инструменты с очень большой силой воздействуют на лист материала, луч лазера выполняет свою работу бесконтактно. Таким образом, исключается износ инструмента и деформация или повреждение заготовки.

Преимущества лазерной резки

Ознакомьтесь с нашими изделиями для лазерной резки

Будь то двухмерная или трехмерная лазерная обработка — TRUMPF предоставляет станки и системы для самых разнообразных сфер применения.

Laserschneidverfahren im Vergleich

In unserem Technologievergleich können Sie die Vor- und Nachteile des Laserschneidens im Vergleich zu den herkömmlichen Trennverfahren Brennschneiden und Plasmaschneiden sehen.

Процесс лазерной резки

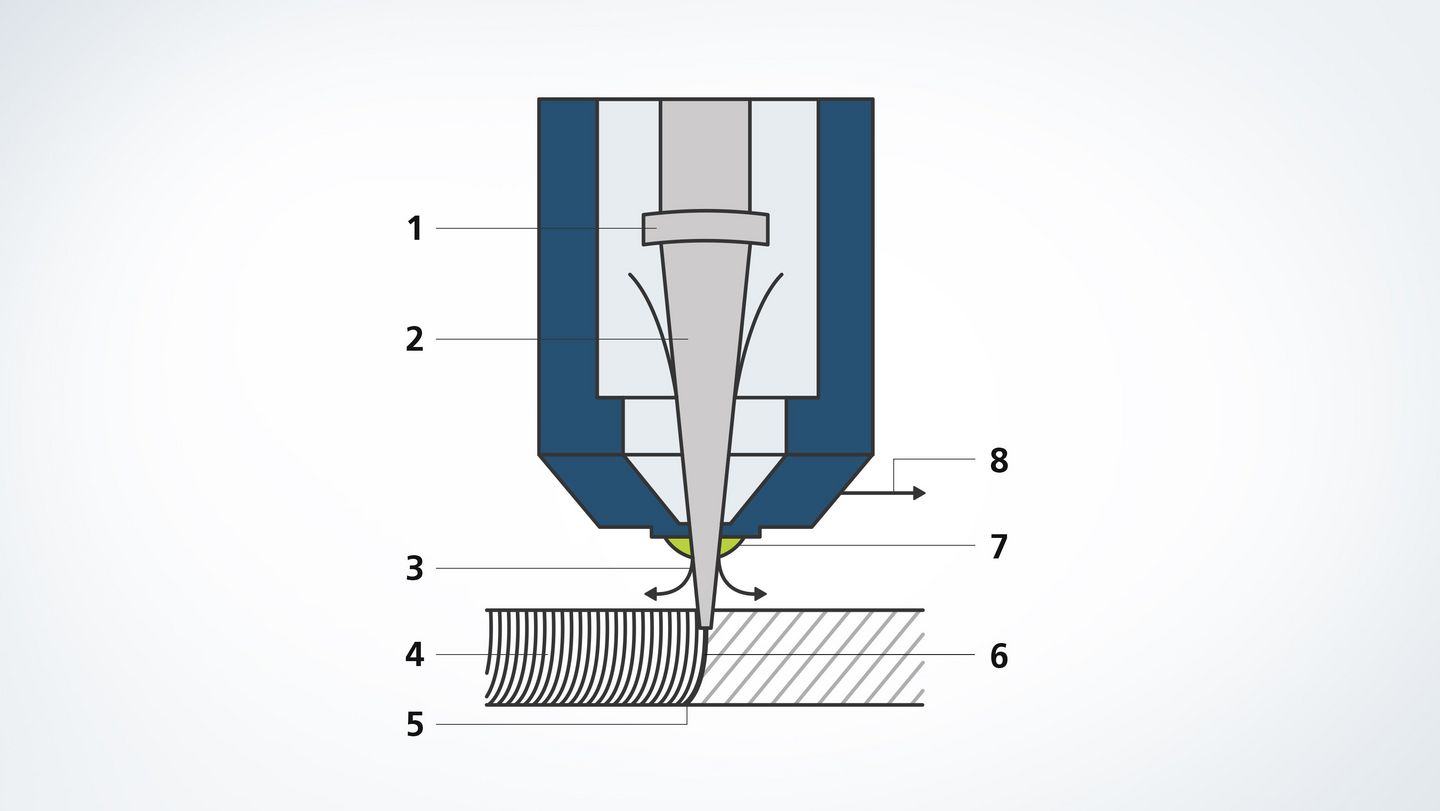

Технология лазерной резки основана на взаимодействии между сфокусированным лучом лазера и заготовкой. Чтобы обеспечить безопасность и точность этого процесса, наряду с лучом лазера используются многочисленные компоненты и вспомогательные средства. Их действие наглядно представлено на следующем рисунке.

- Фокусирующая оптика: линзовая и зеркальная оптические системы фокусируют луч лазера в месте обработки

- Луч лазера: луч лазера контактирует с заготовкой и нагревает ее так, что ее материал начинает плавиться или испаряться.

- Режущий газ: газ для резки выдувает возникающий расплав из реза. Газ выходит из сопла коаксиально с лучом лазера.

- Шероховатость реза: при лазерной резке на кромке реза образуются характерные бороздки. При низкой скорости резания эти бороздки располагаются практически параллельно лучу лазера.

- Расплав: луч лазера — сфокусированное лазерное излучение — направляется вдоль контура и вызывает точечное расплавление материала.

- Плоскость резания на заготовке: ширина реза ненамного превышает толщину сфокусированного луча лазера.

- Сопло: через режущее сопло луч лазера и газ для резки попадают на заготовку.

- Направление резания: в результате перемещения режущей головки или заготовки в определенном направлении возникает щель резки.

Краткий обзор технологий лазерной резки

Когда речь идет о резке металла и неметаллических материалов, лазер как универсальный инструмент во многих случаях является наилучшим выбором. Луч лазера вырежет практически любой сложный контур быстро и точно — даже если контур имеет большое число мелких деталей, а материал очень тонкий. При этом способ обработки и результат зависят от используемого газа для резки и давления.

При газокислородной резке в качестве режущего газа используется кислород, который под давлением до 6 бар выдувается в щель резки. Там он сжигает и окисляет расплав металла. Энергия, выделяемая в ходе этой химической реакции добавляется к энергии луча лазера. При газокислородной резке можно добиваться очень высокой скорости резания и обрабатывать листы большой толщины и конструкционную сталь.

При лазерной резке методом расплавления в качестве режущего газа используются азот или аргон. Газ под давлением 2–20 бар выдувается через щель резки и, в отличие от газокислородной резки, не реагирует с металлической поверхностью в прорези. Преимуществом этого способа резки является то, что кромка реза не имеет заусенцев и не окисляется, так что последующая обработка практически не требуется.

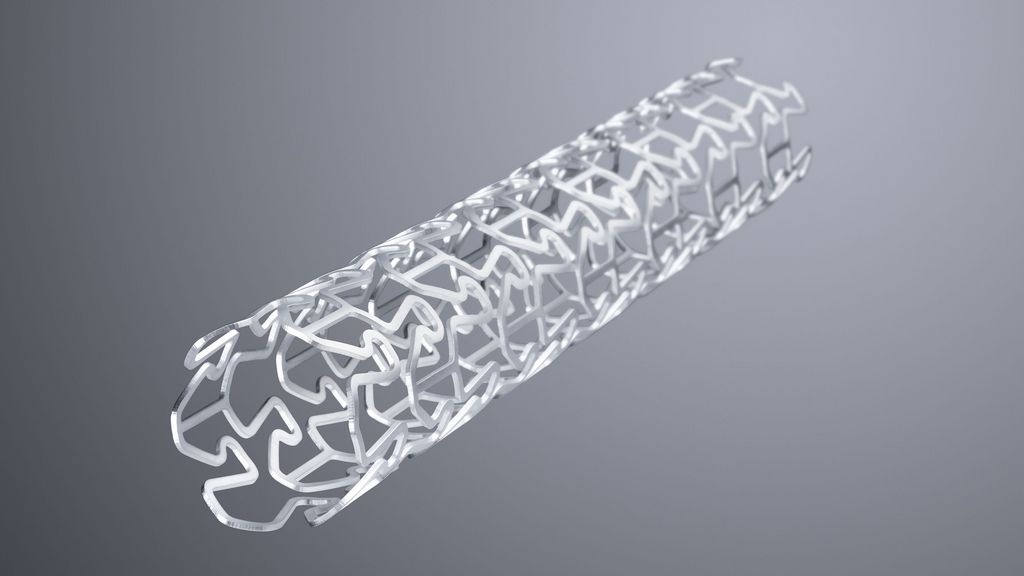

Сублимационная резка используется, прежде всего, для выполнения прецизионных задач, когда требуется особенно высокое качество кромки реза. При этом способе лазер испаряет материал, расплавляя его лишь минимально. Испаряющийся материал создает в щели резки высокое давление, которое выталкивает расплав вверх и вниз. Технологический газ (азот, аргон или гелий) защищает поверхность реза от воздействия окружающей среды, так что кромки реза не окисляются.

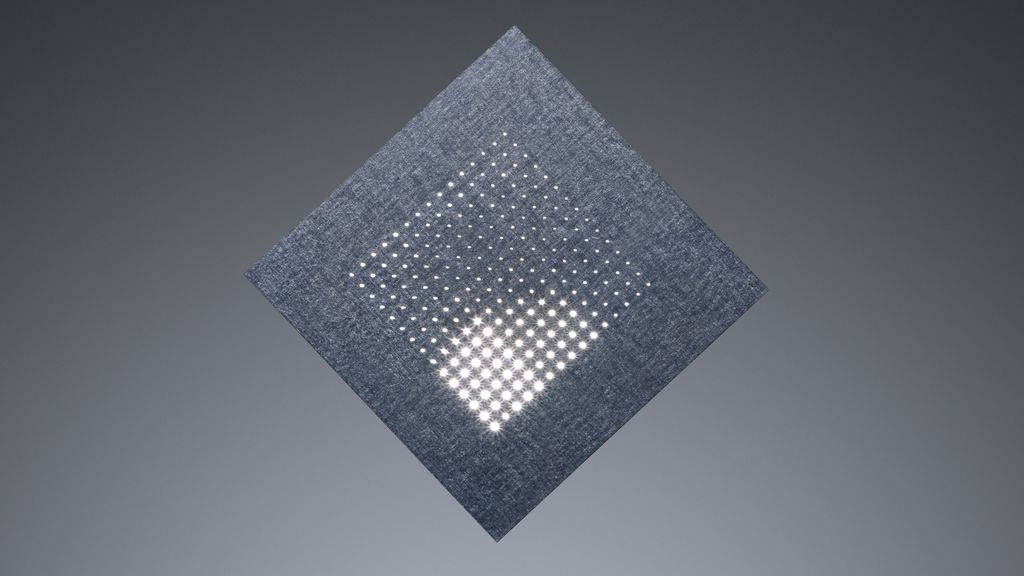

При прецизионной лазерной резке с использованием импульсов энергии лазера делается ряд отдельных отверстий, которые перекрываются на 50–90 % и образуют щель резки. Короткие импульсы обеспечивают очень большую пиковую импульсную мощность и чрезвычайно высокие значения плотности мощности на поверхности заготовки. Преимущество: нагревание заготовки минимально, что позволяет исключить тепловую деформацию даже при вырезании филигранных деталей.

Параметры, влияющие на процесс лазерной резки

Положение фокуса влияет на плотность мощности и форму реза на заготовке. Диаметр фокуса определяет ширину зазора и форму реза.

Для преодоления порога начала обработки, то есть точки, в которой материал начинает плавиться, энергия, подаваемая на единицу площади, должна достичь определенного значения. Она определяется следующим образом: энергия на единицу площади = плотность мощности x время воздействия на заготовку.

Правильный выбор сопла имеет решающее значение для качества деталей. Оно определяет форму газовой струи и количество газа, проходящее через диаметр сопла.

Непрерывный режим или пульсация — вид режима определяет, подается энергия лазера на заготовку постоянно или с перерывами.

В зависимости от задачи и обрабатываемого материала определяется скорость резания. Общее правило: чем больше мощность лазера, тем быстрее можно выполнять резку. Кроме того, скорость резания уменьшается при увеличении толщины материала. Настройка скорости на слишком большое или слишком низкое значение для соответствующего материала приводит к увеличению глубины шероховатости и образованию заусенцев.

Почти все углекислотные лазеры дают линейно-поляризованный луч. При вырезании контуров результаты резки меняются в зависимости от направления резания: если луч пульсирует в направлении резания, кромка получается гладкой. Если свет пульсирует перпендикулярно направлению резания, образуется заусенец. Поэтому линейно-поляризованный лазерный луч в большинстве случаев преобразуется в циркулярно-поляризованный свет. Степень поляризации показывает, насколько удалось достичь желаемой циркулярной поляризации, и решающим образом влияет на качество поверхности реза. При использовании твердотельных лазеров нет необходимости менять поляризацию. У них результат резки не зависит от направления резания.

В зависимости от способа резки используются различные технологические газы, которые под разным давлением подаются через щель резки. Например, преимуществом аргона и азота в качестве режущего газа является то, что они не вступают в реакцию с расплавленным металлом в щели резки. В то же время они защищают поверхность реза от воздействия окружающей среды.

В сочетании с высокой мощностью лазера использование газовой смеси из азота и кислорода может привести к снижению образования грата в конструкционной стали и алюминии. Степень повышения качества деталей зависит от типа материала, сплава и качества материала в зонах толстолистовой стали от шести до двенадцати миллиметров.