Глянцевый белый пол отражает свет от светодиодных светильников. Станки с ЧПУ выстроились в ряд, как маленькие космические корабли на космодроме, готовые к взлету. Внутри них твердосплавные заготовки, тщательно охлаждаемые постоянно подаваемой свежеприготовленной охлаждающей средой, превращаются в ослепительные инструменты. Они покидают объем обработки только после того, как станок удалит последний микрометр материала в точном соответствии с планом.

То, что выходит из производственного цеха Horn, должно отвечать требованиям предъявляемым к швейцарским часам, медицинскому оборудованию или изделиям аэрокосмической промышленности. Компания, основанная в 1969 году Паулем Хорном, получила известность во всем мире как производитель прецизионного инструмента для сложной обработки резанием. Другими словами: лишь немногие компании понимают, как снять материал до последнего микрометра так же точно, как компания Horn.

Научиться на горьком опыте

Поэтому тем более удивительно встретить в этой компании станок, сильной стороной которого является как раз обратное. Потому что на втором этаже завода № 2 в Тюбингене компания Horn совершенствует свои навыки в области аддитивного производства с помощью станка для 3D-печати от TRUMPF. На установке TruPrint 3000 компании TRUMPF два 500-ваттных лазера круглосуточно превращают идеи разработчиков и конструкторов из мельчайшего металлического порошка в реальность.

«Научиться сможет только тот, кто осмелится попробовать что-то новое», — сказал недавно ушедший из жизни директор компании Horn Лотар Хорн в одном из интервью в 2019 году. Маттиас Луик, руководитель отдела исследований и разработок компании с 2010 года, подхватывает эту мысль: «Если вы заявляете о технологическом лидерстве в какой-либо области, вы не можете закрывать глаза на новые технологии». Поэтому для экспертов в области прецизионных инструментов было само собой разумеющимся создать в 2018 году в штаб-квартире в Тюбингене отдельную зону для аддитивного производства (АП), чтобы изучить границы и возможности 3D-печати. «У нас уже было собственное ноу-хау по материалам, и мы также можем сами анализировать используемый порошок, — поясняет Маттиас Луик. — Всему остальному мы научены горьким опытом». Даже это звучит из его уст эйфорично — «учиться на ошибках» является неотъемлемой частью корпоративной культуры Horn.

Маттиас Луик (слева), руководитель отдела исследований и разработок компании Horn, с командой специалистов по АП: доктором Конрадом Бартковяком (в центре), руководителем отдела аддитивного производства, и Михаэлем Шефером (справа), конструктором аддитивного производства и главным оператором новой установки TRUMPF в компании Horn.

Неудовлетворительно

Уже через три года интенсивных испытаний и тщательного изучения порошков, технологических параметров, процессов печати и изготовления прототипов, станок, первоначально приобретенный у другого производителя, перестал удовлетворять требованиям команды специалистов по АП. Требовался новый станок. Структурированное шестимесячное сравнительное тестирование, включающее в себя длительное тестирование, оценку качества обслуживания и коммуникации, в конечном итоге привело компанию Horn в TRUMPF. «Эта штука просто работает», — комментирует д-р Конрад Бартковяк, руководитель отдела аддитивного производства компании Horn, высоко оценивая надежность и стабильное качество установки. Небольшое время простоя и стабильность процесса TruPrint 3000 также положительно влияют на баланс рабочего и личного времени специалистов по АП: «С тех пор как мы работаем с TruPrint 3000, я гораздо спокойнее провожу выходные», — добавляет Михаэль Шефер, конструктор аддитивного производства и главный оператор новой установки TRUMPF в компании Horn. В прошлом ему приходилось выходить в дополнительные смены, чтобы снова запустить станок в случае появления сообщений об ошибках или прерывания заданий на изготовление.

Быстрое повышение производительности

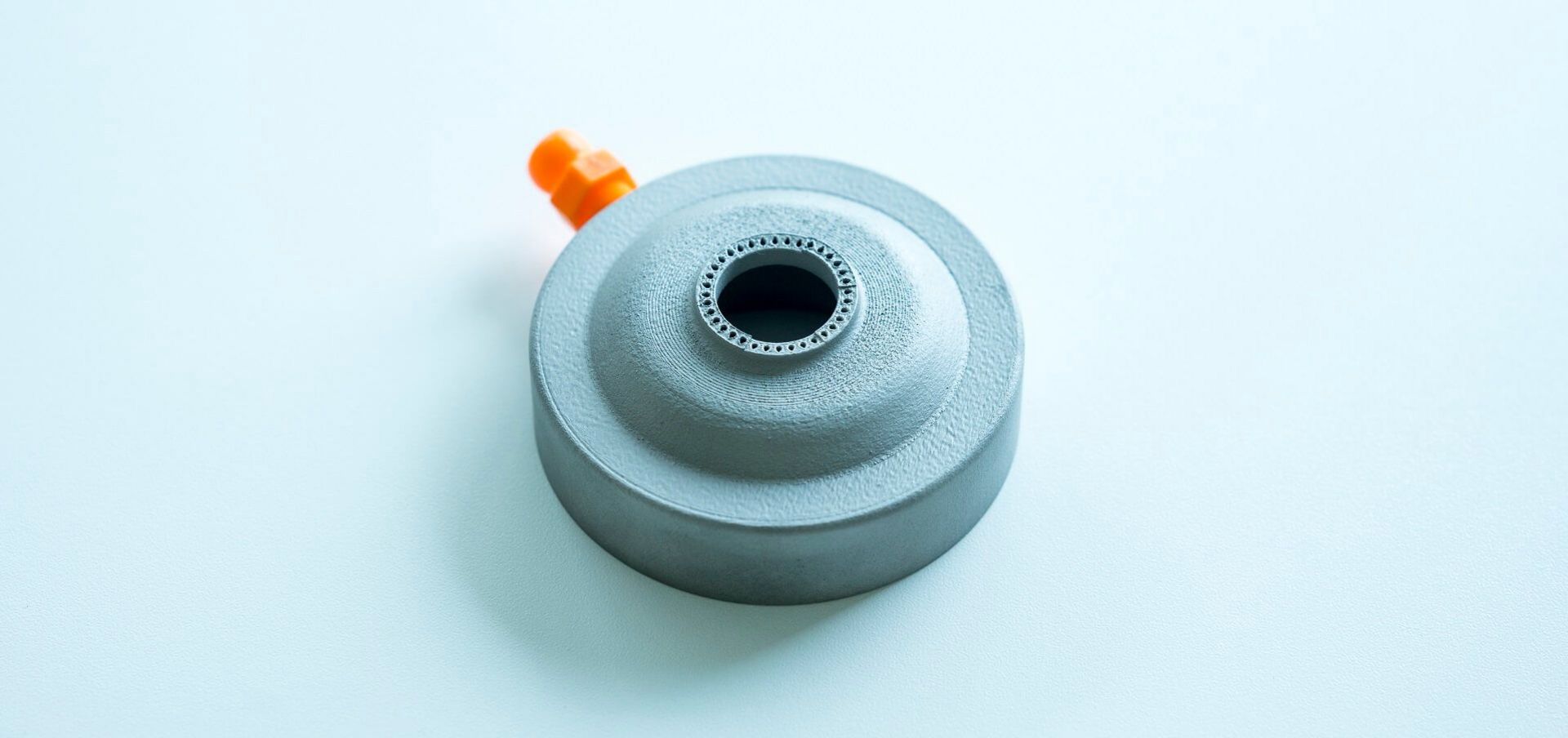

«Детище» Бартковяка и Шефера используется в производстве с мая 2022 года, а с сентября команда уже продуктивно работает с установкой. За первые семь месяцев было реализовано более 20 внутренних и внешних проектов: контрактные работы для клиентов, прототипы для каталога инструментов и детали для производственных установок, позволяющие максимально эффективно использовать собственные станки. Например, сопло для подачи охлаждающей среды на станок, на котором сотрудники производят внутреннее шлифование заготовок. Десятки внутренних каналов сопла для подачи охлаждающей среды обеспечивают прецизионное и точечное охлаждение шлифовальной головки и заготовки. Результат: шлифовальная головка служит дольше, а качество обработанной заготовки выше. «При использовании традиционных методов производства эту деталь было бы невозможно изготовить из-за очень тонких внутренних структур», — поясняет Маттиас Луик.

Исследование пределов

В будущем Horn хочет еще больше увеличить коэффициент использования станка. В настоящее время на этапе испытаний находится прототип токарного инструмента, который ранее изготавливался традиционным способом и вскоре может появиться в каталоге продукции компании Horn. Тогда ничто не помешает серийному производству. «Однако серийное производство в настоящее время не является основным направлением деятельности нашего отдела АП, — говорит руководитель отдела исследований и разработок Луик. — Прежде всего, мы заинтересованы в использовании установки TRUMPF для исследования пределов технологического прогресса, который предлагает нам аддитивное производство. Именно это в конечном итоге дает компании Horn преимущество на рынке, а нашим клиентам — лучшие инструменты для их бизнеса. В области разработки прототипов, снижения веса и охлаждения мы сейчас видим наибольшие преимущества 3D-печати для нас». В будущем компания также хочет заняться гибридным производством инструментов. Идея заключается в изготовлении обычных заготовок инструментов, на которые аддитивным способом наносится инструментальная головка с внутренними каналами охлаждения. Впоследствии на нее могут быть установлены неперетачиваемые пластины из различных режущих материалов. Кроме того, компания Horn предлагает своим клиентам производство деталей на 3D-принтерах со всем технологическим циклом, включая полную дополнительную обработку.

Первый токарный инструмент, изготовленный методом аддитивного производства, в скором времени может расширить ассортимент из более чем 25 000 стандартных инструментов компании Horn.

Инвестиции в будущее

Horn не сомневается, что эра аддитивного производства уже наступила и никуда не уйдет. Компания уже подготавливает собственных молодых специалистов по АП в рамках первых проектов на установке TRUMPF. И даже на случай внезапного бурного роста АП компания уже предусмотрела все возможные варианты: Horn оставила достаточно места на заводе 2 для установки дополнительных производственных систем аддитивного производства в непосредственной близости от TruPrint 3000.