Решения

Маркировочный лазер — первоначально TRUMPF Vectormark VMC4 — обеспечивает необходимую гибкость при выполнении задач нанесения маркировки в компании MED-EL с 2004 года. До этого маркировкой деталей занимались внешние поставщики услуг. В долгосрочной перспективе это оказалось слишком медленным и недостаточно гибким. Кристоф Фанкхаузер (Christoph Fankhauser), заместитель руководителя группы по производству внешних устройств компании MED-EL, поясняет: «В связи с требованиями законодательства нам приходится снова и снова адаптировать нанесение маркировки». Колебания качества материала также часто требуют быстрого принятия контрмер с помощью лазера, чтобы надписи оставались легко читаемыми. «Если нам приходится сначала уточнять это у поставщика, мы теряем слишком много времени». Лазерная маркировка заготовок слишком важна для этого. С появлением первого станка TruMark Station 5000 в 2010 году предприятие планирует внедрить еще одну установку для этого центрального этапа производства, подчеркивая тем самым приоритет и высокое качество маркировки. «В основном мы наносим серийные номера и машиночитаемые коды UDI на металлические и пластиковые детали. Кроме того, используются такие символы, как стрелки и указания, которые облегчают пользователям обращение», — говорит Фанкхаузер.

Поскольку многие надписи видны на конечном изделии, компания MED-EL придает большое значение равномерности нанесения шрифтов. Для этого очень важна высокая контрастность, так как она обеспечивает хорошую читаемость. «И, конечно, надписи должны быть воспроизводимыми», — подчеркивает Фанкхаузер. «Лазер TruMark отвечает этим требованиям даже в отношении самых маленьких заготовок».

Применение

В настоящее время MED-EL располагает тремя TruMark Stations 5000 в производственной зоне — эти установки используются для маркировки деталей имплантатов, а также внешних компонентов системы и принадлежностей. Все маркировочные станции работают с лазерами TruMark Серии 3000. «Вначале мы использовали зеленый лазер, а теперь полагаемся на инфракрасное излучение с длиной волны 1064 нанометра, поскольку его можно использовать очень гибко», — говорит Фанкхаузер.

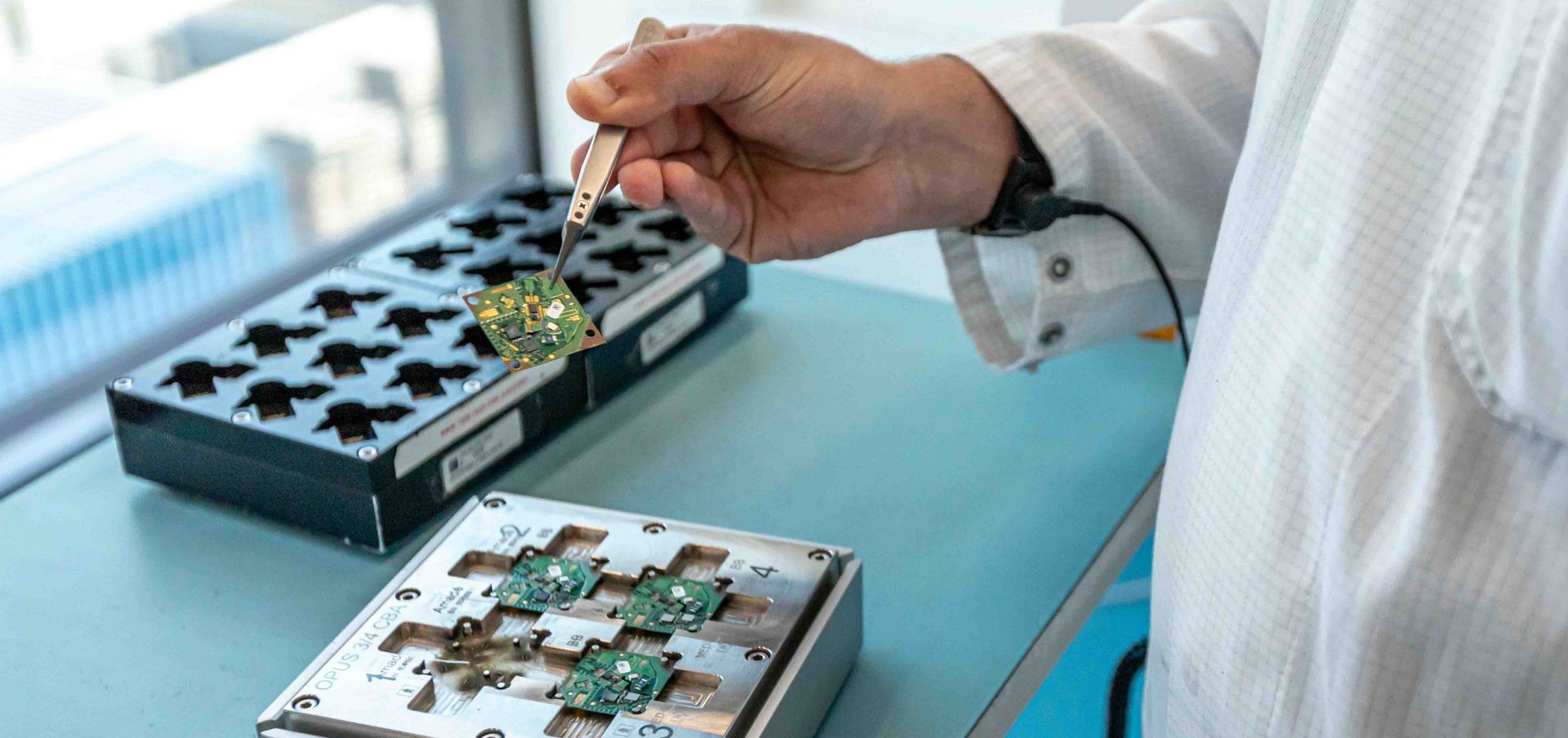

MED-EL использует маркировочные лазеры для маркировки заготовок из синтетического материала, а также металлических корпусов имплантатов. Они состоят из титана, а некоторые детали также из платино-иридиевого сплава. Однако самой большой проблемой является нанесение маркировки на детали из синтетического материала. «У нас просто огромное разнообразие продукции из более 1000 различных наименований, которые мы маркируем индивидуальными кодами продукта и серийными номерами», — поясняет Фанкхаузер. При большом количестве разных заготовок, которые мы закупаем у поставщиков, возможны колебания качества материалов в отдельных партиях. Производственный коллектив вынужден снова и снова настраивать параметры лазера. «В то же время, конечно, у нас очень мало места на заготовках, а еще необходимо обеспечить машинную читаемость надписей. Это не всегда легко». Но благодаря сочетанию концентрации специальных знаний и точных маркировочных лазеров TruMark в качестве инструмента мотивированный коллектив преодолевает и это препятствие.

В серийном производстве компания MED-EL также использует лазеры TruMark для разделения плоских заготовок. «Нам очень хочется многое испытать и опробовать», — говорит Фанкхаузер. «Мы используем лазеры, например, для нанесения маркировки на прототипы, а также проводим испытания по резке и маркировке самых разных материалов совместно с конструкторским отделом». Для его коллеги Дитмара Кёлля это и является духом компании MED-EL: «Даже спустя столько лет структуры не закоснели. Мы постоянно работаем над новыми разработками и можем что-то двигать и менять».