การใช้งานเลเซอร์ที่สำคัญที่สุดในกระบวนการผลิตเซมิคอนดักเตอร์

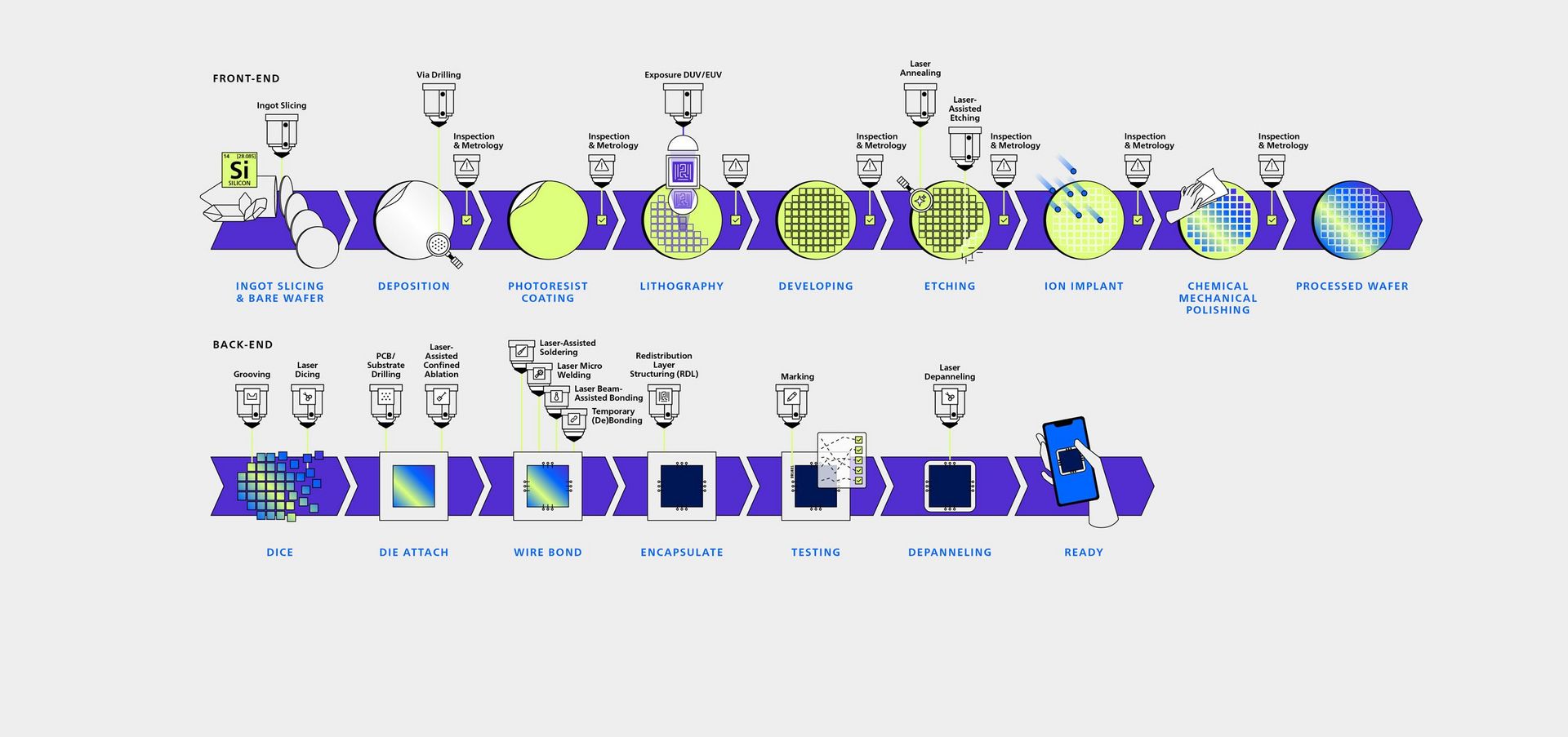

ค้นพบอินโฟกราฟิกของเรา ที่แสดงให้เห็นอย่างชัดเจนถึงบทบาทสำคัญของเทคโนโลยีเลเซอร์ในการผลิตเซมิคอนดักเตอร์ ตั้งแต่ผลึกซิลิคอนไปจนถึงไมโครชิปสำเร็จรูป ในส่วน Front-End กระบวนการเลเซอร์สามารถสนับสนุนการตัด การฉายแสง การกัด การโดปสาร และการทำให้พื้นผิวเวเฟอร์เรียบ ขณะเดียวกันการวัดด้วยเลเซอร์ที่มีความแม่นยำสูงช่วยรับประกันคุณภาพได้ ในส่วน Back-End เลเซอร์ถูกใช้สำหรับการแยกชิป การเชื่อมต่อ การสร้างโครงสร้าง และการมาร์กชิป ภาพรวมนี้แสดงให้เห็นอย่างชัดเจนว่า ผู้ผลิตชิปสามารถใช้เลเซอร์ในกระบวนการจำนวนมากได้อย่างไร ในฐานะเครื่องมือที่มอบความแม่นยำสูงสุด ประสิทธิภาพ และคุณภาพ

1. Ingot Slicing

เลเซอร์ใช้ตัดผลึกซิลิคอนเดี่ยวออกเป็นเวเฟอร์ที่บางมากโดยถนอมวัสดุเป็นพิเศษ

2. การเจาะ Via (Via Drilling)

ลำแสงเลเซอร์ใช้เจาะช่องเชื่อมต่อขนาดเล็กมาก (Vias) ในชั้นฉนวนและชั้นเซมิคอนดักเตอร์ ช่องเชื่อมต่อเหล่านี้ช่วยให้เกิดการเชื่อมต่อแนวตั้งระหว่างชั้นวงจรในชิปแบบ 3 มิติ

3. การฉายแสง DUV / EUV

เลเซอร์มีความจำเป็นสำหรับการสร้างรังสีอัลตราไวโอเลตเชิงลึก (DUV) หรืออัลตราไวโอเลตระดับสุดขั้ว (EUV) สำหรับกระบวนการฉายแสง

4. การอบด้วยเลเซอร์ (Laser Annealing)

เลเซอร์ให้ความร้อนเฉพาะบริเวณใกล้ผิวเวเฟอร์เป็นเวลาสั้นมากในระดับนาโนวินาที กระบวนการนี้ช่วยซ่อมแซมความบกพร่องของผลึกและกระตุ้นสารโดป

5. การกัดด้วยเลเซอร์ช่วย (Laser-Assisted Etching)

เลเซอร์ให้ความร้อนเฉพาะจุดเพื่อเร่งการกัดในบริเวณนั้น ซึ่งมีประโยชน์อย่างยิ่งสำหรับโครงสร้างที่มีรูปทรงซับซ้อน

6. การตรวจสอบและเมโทรโลยี (Inspection & Metrology)

การวัดและตรวจจับข้อบกพร่องด้วยเลเซอร์แบบไม่สัมผัส ซึ่งช่วยรับประกันคุณภาพและการควบคุมกระบวนการหลังเกือบทุกขั้นตอนการทำงานในโรงงานผลิตชิป (Foundry)

7. Grooving

เลเซอร์ตัดร่องละเอียด (Grooves) ลงในวัสดุเวเฟอร์หรือซับสเตรต ช่วยลดความเค้นเชิงกลในขั้นตอน Dicing ที่ตามมา และเพิ่มอัตราผลได้ (Yield)

8. Laser Dicing

ลำแสงเลเซอร์ตัดเวเฟอร์ออกเป็นชิปแต่ละตัว (Dies) โดยปราศจากอนุภาค กระบวนการเลเซอร์ถูกนำมาใช้บ่อยเป็นพิเศษกับเวเฟอร์ที่มีความบางมาก

9. PCB/Substrate Drilling

เลเซอร์เจาะรูขนาดเล็กมากในแผงวงจรพิมพ์และซับสเตรต เพื่อสร้างการเชื่อมต่อทางไฟฟ้า โดยเฉพาะในชุดประกอบที่มีความหนาแน่นสูง

10. Laser-Assisted Confined Ablation

เลเซอร์กำจัดวัสดุผิวหน้าออกอย่างแม่นยำ เช่น เพื่อเปิดเผยจุดเชื่อมต่อที่เข้าถึงได้ยาก

11. Laser-Assisted Soldering

เลเซอร์ให้ความร้อนกับจุดบัดกรีขนาดเล็กมากและเชื่อมต่อชิปเข้ากับชิ้นส่วนรองรับ

12. Laser Micro Welding

ลำแสงเลเซอร์หลอมละลายลวดขนาดเล็กในจุดเฉพาะและเชื่อมจุดสัมผัสเข้าด้วยกัน

13. Laser Beam-Assisted Bonding

เลเซอร์ช่วยเตรียมกระบวนการเชื่อมแบบเทอร์โมคอมเพรสชันระหว่างชิปกับซับสเตรตหรือแพ็กเกจด้วยการให้ความร้อนอย่างเฉพาะเจาะจง

14. Temporary (De)Bonding

เลเซอร์สนับสนุนการเชื่อมต่อชั่วคราว (Bonding) หรือการแยกออก (Debonding) ของชิปและตัวรองรับในระหว่างกระบวนการผลิต

15. Redistribution Layer Structuring (RDL)

เลเซอร์สร้างโครงสร้างบนชั้นโลหะบาง (Redistribution Layer) ซึ่งทำหน้าที่นำสัญญาณจากชิปออกสู่ภายนอกและเชื่อมต่อชิปหลายตัวเข้าด้วยกัน

16. Marking

เลเซอร์มาร์กทำการสลักหมายเลขซีเรียล รหัส Data Matrix หรือโลโก้ลงบนชิปและตัวแพ็กเกจ

17. Laser Depanneling

ลำแสงเลเซอร์แยกชิป โมดูล หรือส่วนประกอบของแผงวงจรออกจากพาเนลขนาดใหญ่