ความท้าทาย

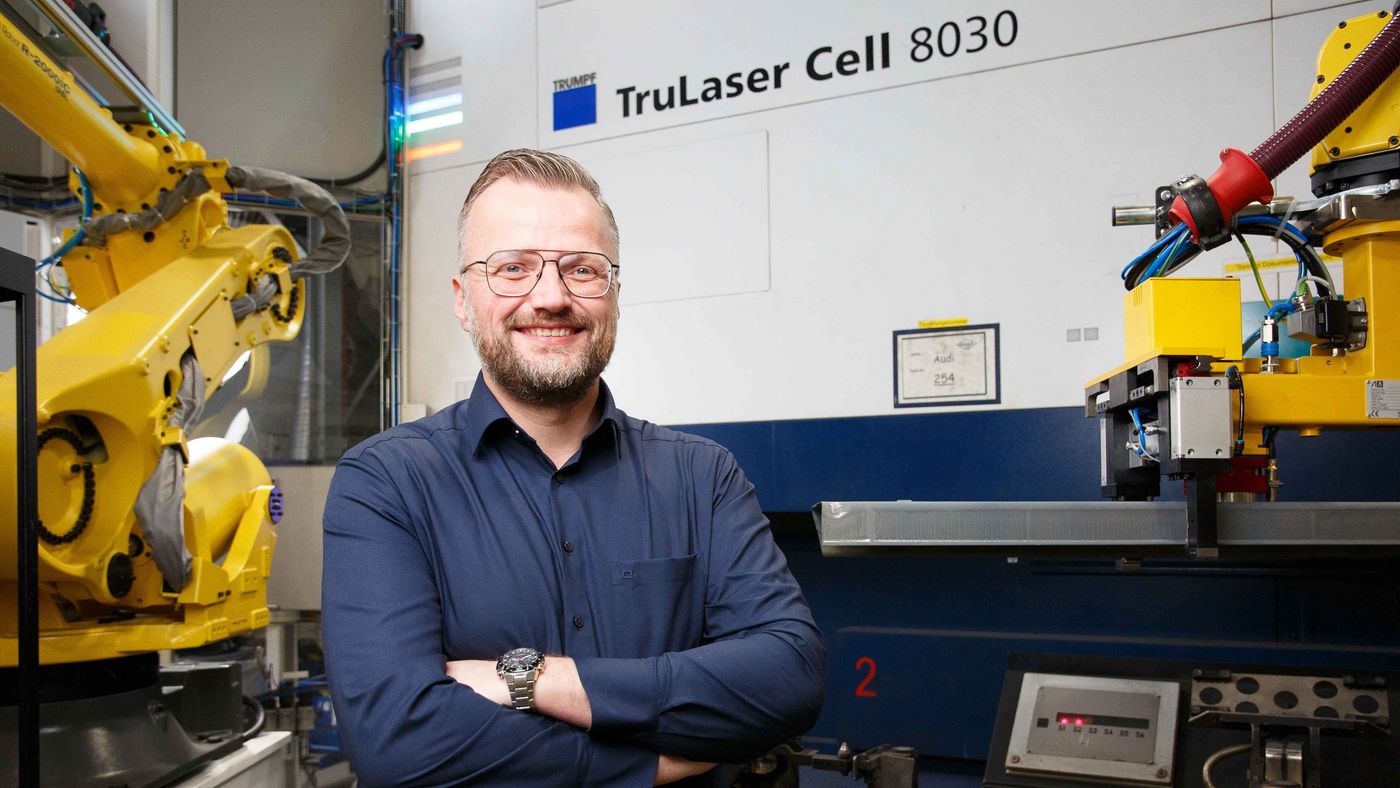

ซัพพลายเออร์ชิ้นส่วนยานยนต์ GEDIA ผลิตชิ้นส่วนตัวถังรถหลากหลายขนาด ความหลากหลายของชิ้นส่วนนี้ต้องอาศัยความยืดหยุ่นสูงในการผลิต ซึ่งทำให้การนำระบบอัตโนมัติมาใช้ให้คุ้มค่าเชิงเศรษฐกิจเป็นเรื่องยากอยู่บ่อยครั้ง เมื่อ GEDIA ได้รับคำสั่งผลิตคานตามยาวในปริมาณมาก จึงถือเป็นโอกาสเหมาะที่จะผลักดันระบบอัตโนมัติให้เกิดขึ้นจริง “หลังจากวางแผนในเบื้องต้น ก็ชัดเจนว่าเราสามารถใช้เครื่องเลเซอร์อย่างน้อยสองเครื่องในการผลิตชิ้นส่วนนี้ได้อย่างเต็มกำลังตลอดเวลา ภาชนะที่จำเป็นต่อระบบอัตโนมัติ ลูกค้าเป็นผู้จัดเตรียมมาให้ เรียกได้ว่าเงื่อนไขพร้อมสมบูรณ์แบบ” กล่าวโดย Pascal Kaufmann หัวหน้าฝ่ายการผลิตของ GEDIA นอกจากจำนวนชิ้นงานแล้ว น้ำหนักและขนาดของคานตามยาวนี้ก็เป็นอีกปัจจัยที่เหมาะสมสำหรับการแปรรูปด้วยระบบอัตโนมัติ: หนักประมาณ 8 กิโลกรัม และยาวราว 1.80 เมตร ซึ่งถือว่าจัดการได้ยากสำหรับพนักงาน

Kaufmann และ Björn Müller ผู้จัดการโครงการด้านสินทรัพย์การลงทุนในแผนกจัดการเครื่องจักรและอาคารได้ติดต่อ TRUMPF ในเวิร์กช็อปร่วมกับผู้เชี่ยวชาญจาก TRUMPF และผู้เชี่ยวชาญจากพันธมิตรด้านโซลูชัน Autom8 ทั้งสองฝ่ายได้นำเสนอความต้องการของตนสำหรับกระบวนการแบบอัตโนมัติเต็มรูปแบบอย่างละเอียด “การจัดการภาชนะเป็นประเด็นสำคัญสำหรับเรา” Müller กล่าวและอธิบายต่อว่า: “ในกระบวนการอัตโนมัติ เราต้องใช้ภาชนะเฉพาะทาง ซึ่งมีราคาสูง และทั้งการขนย้ายและการจัดเก็บยังส่งผลกระทบในทางลบต่อความคุ้มค่าเชิงเศรษฐกิจอีกด้วย”

นอกจากนี้ หัวข้อที่ถูกหยิบยกขึ้นมาหารือยังรวมถึงระบบกล้องสำหรับการควบคุมคุณภาพและเทคโนโลยีแขนจับที่มีความซับซ้อนด้วย “ชิ้นงานที่ผ่านการขึ้นรูปด้วยความร้อนมักมีรูปทรงคล้ายกรวยและพื้นผิวหยาบ ซึ่งจะถูกวางซ้อนกันเพื่อรอการแปรรูปด้วยเลเซอร์ การจับยกอัตโนมัติ และโดยเฉพาะอย่างยิ่งการแยกชิ้นงานออกจากกัน เป็นเรื่องที่ไม่ง่ายเลย” Müller กล่าว อย่างไรก็ตาม ข้อจำกัดด้านพื้นที่ในการติดตั้งระบบอัตโนมัติเป็นความท้าทายสำคัญ

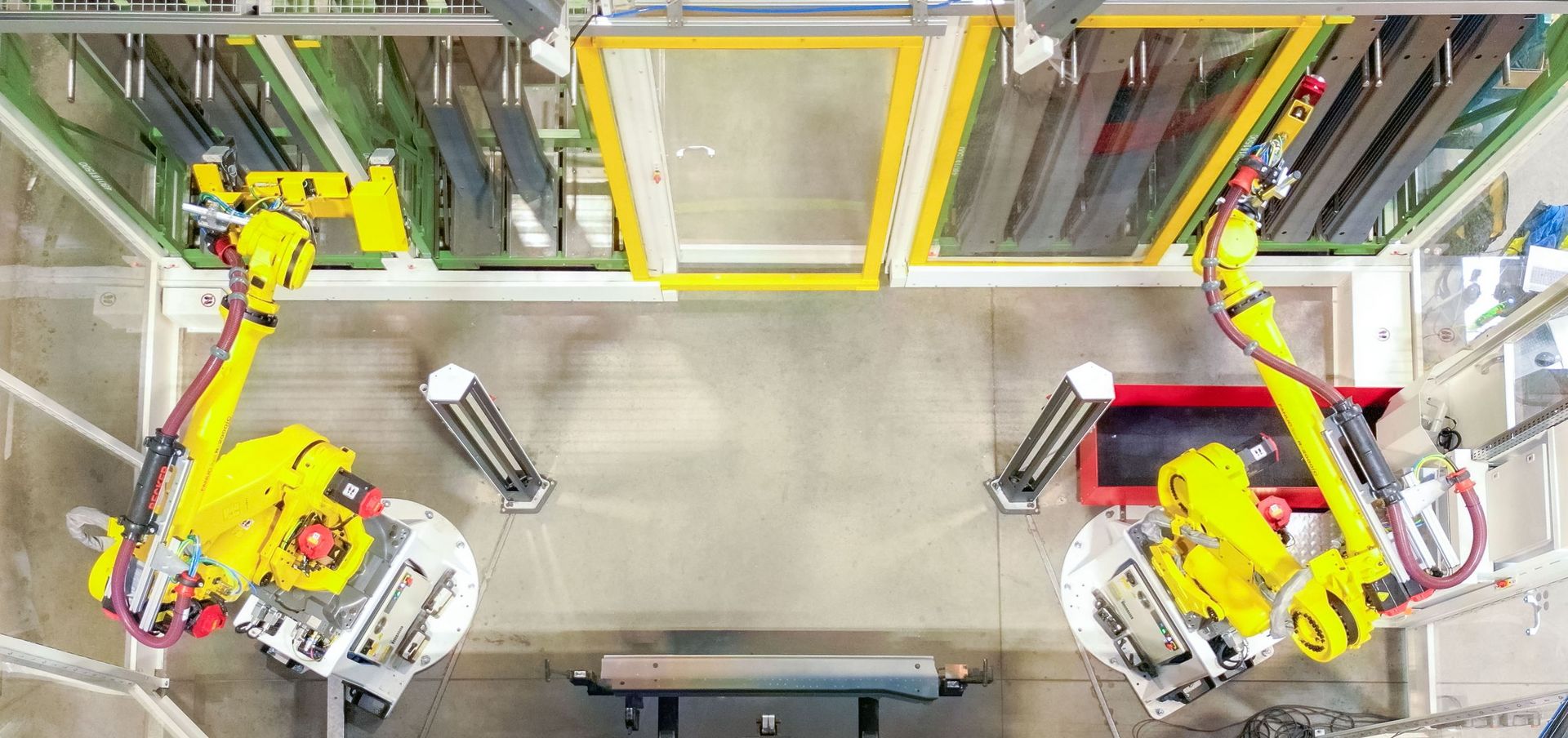

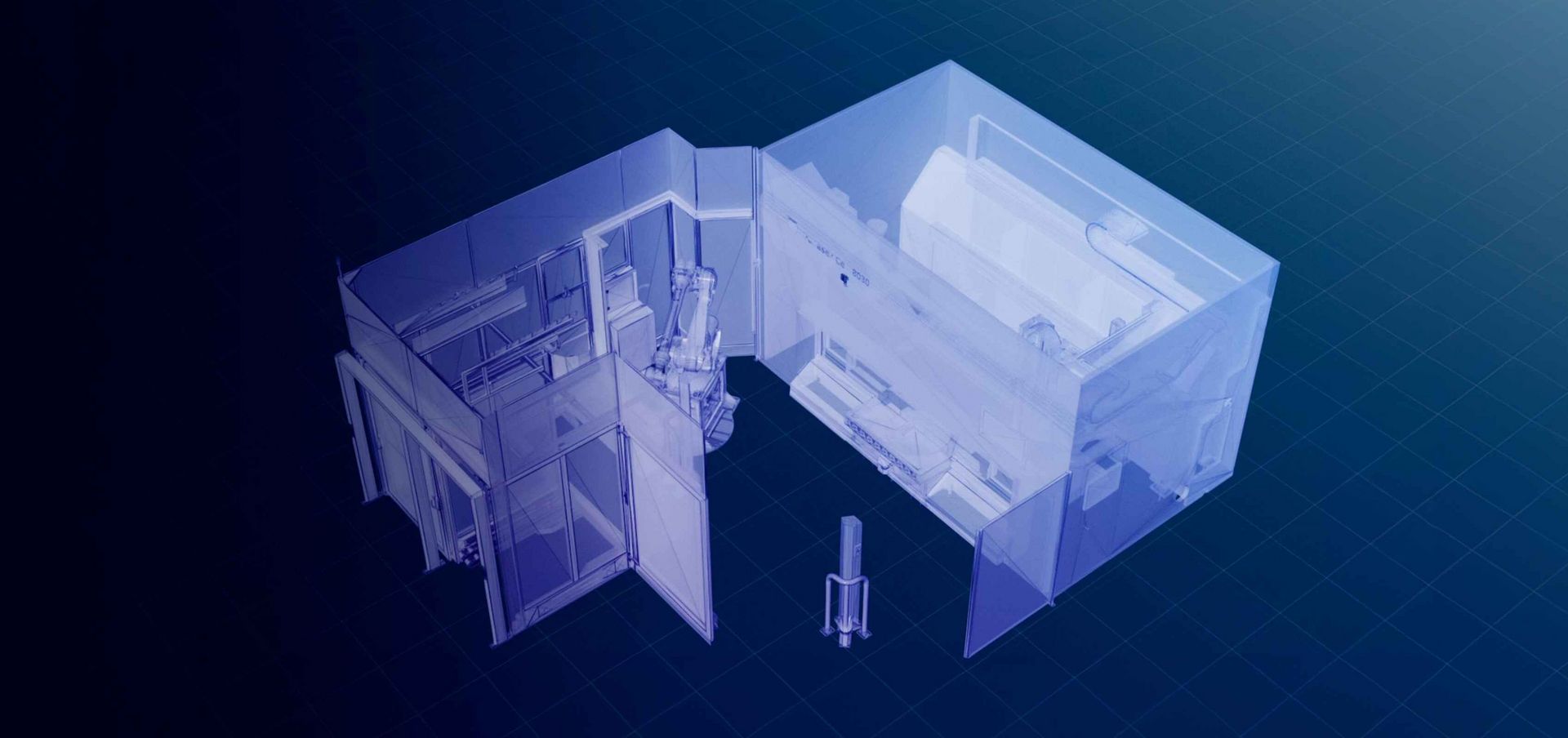

TRUMPF และ Autom8 จึงนำเสนอแนวคิดที่ตอบโจทย์: มีการติดตั้งระบบอัตโนมัติแบบใช้หุ่นยนต์ตัวเดียวให้กับเครื่อง TruLaser Cell 8030 จำนวนสองเครื่องที่มีอยู่เดิม โดยมีการจัดวางที่ประหยัดพื้นที่ ทำให้สามารถสลับระหว่างการทำงานแบบอัตโนมัติและแบบใช้แรงงานคนได้อย่างยืดหยุ่น ซึ่งเหมาะสมอย่างยิ่งกับข้อจำกัดด้านพื้นที่ของ GEDIA แต่ไม่นาน GEDIA ก็ต้องการความยืดหยุ่นอีกครั้ง: จำนวนชิ้นงานที่เปลี่ยนแปลงทำให้จำเป็นต้องเพิ่มระบบอัตโนมัติให้กับเครื่อง TruLaser Cell 8030 อีกเครื่อง อย่างไรก็ตาม เครื่องนี้สามารถใช้งานกับการผลิตคานตามยาวได้เพียงครึ่งเดียวเท่านั้น จึงเกิดคำถามว่าจะทำอย่างไรให้คุ้มทุน ด้วยประสบการณ์ที่ดีจากการติดตั้งระบบอัตโนมัติสองเครื่องแรก Kaufmann และ Müller จึงตัดสินใจเดินหน้าต่อ: พวกเขาสั่งสร้างระบบอัตโนมัติแบบเต็มรูปแบบที่สามารถผลิตได้ทั้งคานตามยาวและชิ้นงานอีกชิ้นที่มีขนาดใกล้เคียงกันได้ตลอด 24 ชั่วโมง 7 วันต่อสัปดาห์ โดยไม่ต้องปรับตั้งเครื่องหรือให้พนักงานควบคุมมากนัก