挑战

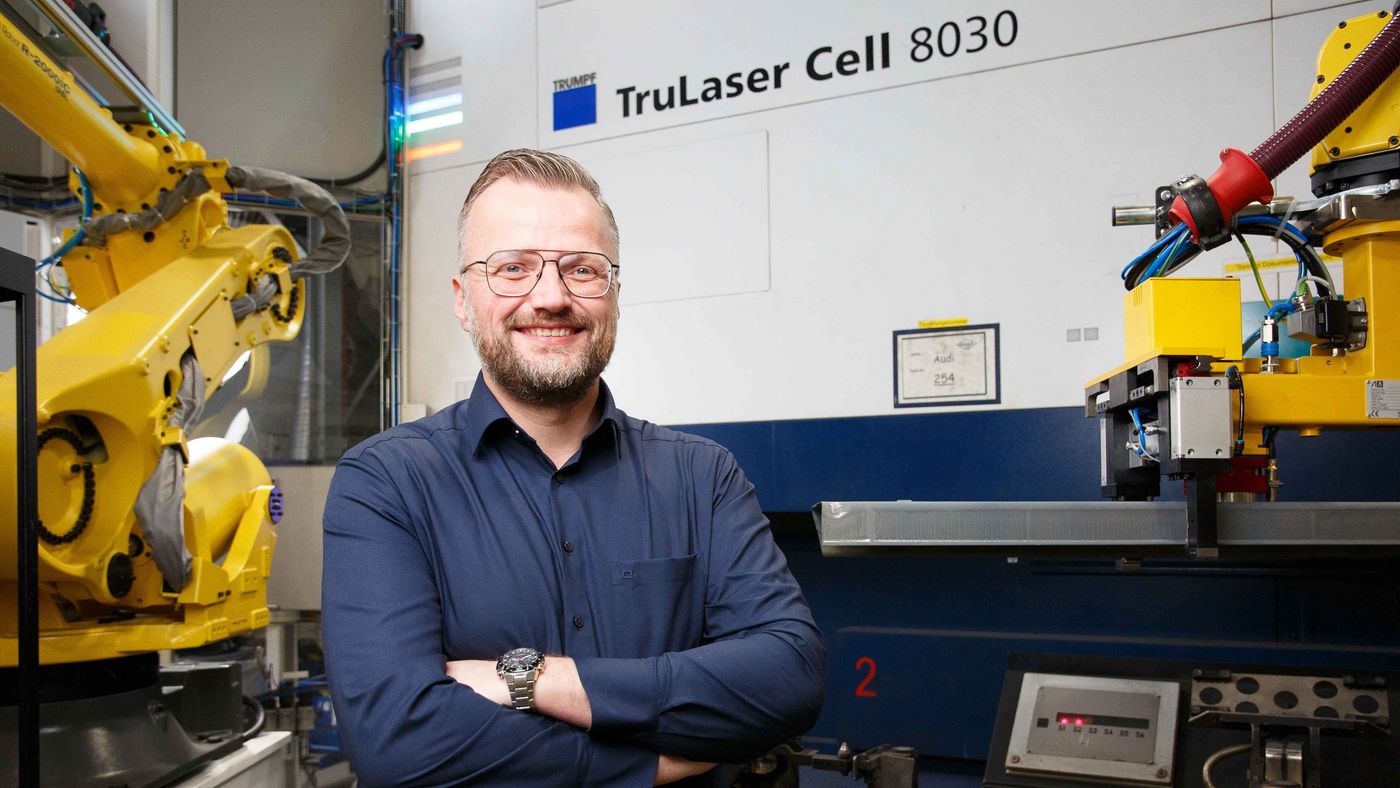

作为汽车零部件供应商,GEDIA 公司所生产的车身部件尺寸跨度极大。如此宽泛的尺寸范围对生产灵活性就提出了很高要求。所以要实现具经济效益的自动化并非易事。直至收到一份量产规模较大的纵梁订单后,该公司才真正具备了实施自动化的条件。“经过初步规划之后,我们就便发现,仅这一种零件就至少能让两台激光器满负荷运转。而且客户还一并提供了自动化生产所需的料箱。这样一来就万事俱备了”,GEDIA 公司生产部门负责人 Pascal Kaufmann 表示。除了量产规模,纵梁的重量和尺寸也推动了自动化加工:该零件重约 8 公斤,长约 1.80 米,很难人工搬运。

Kaufmann 与其同事 Björn Müller(负责设备与厂房管理的投资项目负责人)就此咨询了通快。在与通快专家及其解决方案合作伙伴 Autom8 的联合研讨会上,他们明确提出了对全自动化流程的需求。“料箱管理是很重要的一点”,Müller 说道,并进一步解释:“在自动化流程中,我们需要专用的料箱。但其采购成本高,且搬运和存放也会有损经济效益。”此外,质量管控的摄像头系统以及成熟的机械手技术也被列入了议题。"热成型工件通常呈漏斗状,且表面较粗糙。为了进行后续的激光加工,这些工件需被堆叠起来。而要实现自动夹持,尤其是分离这些零件绝非易事”,Müller 说道。最后还有关键一点:可供自动化系统使用的空间非常有限。

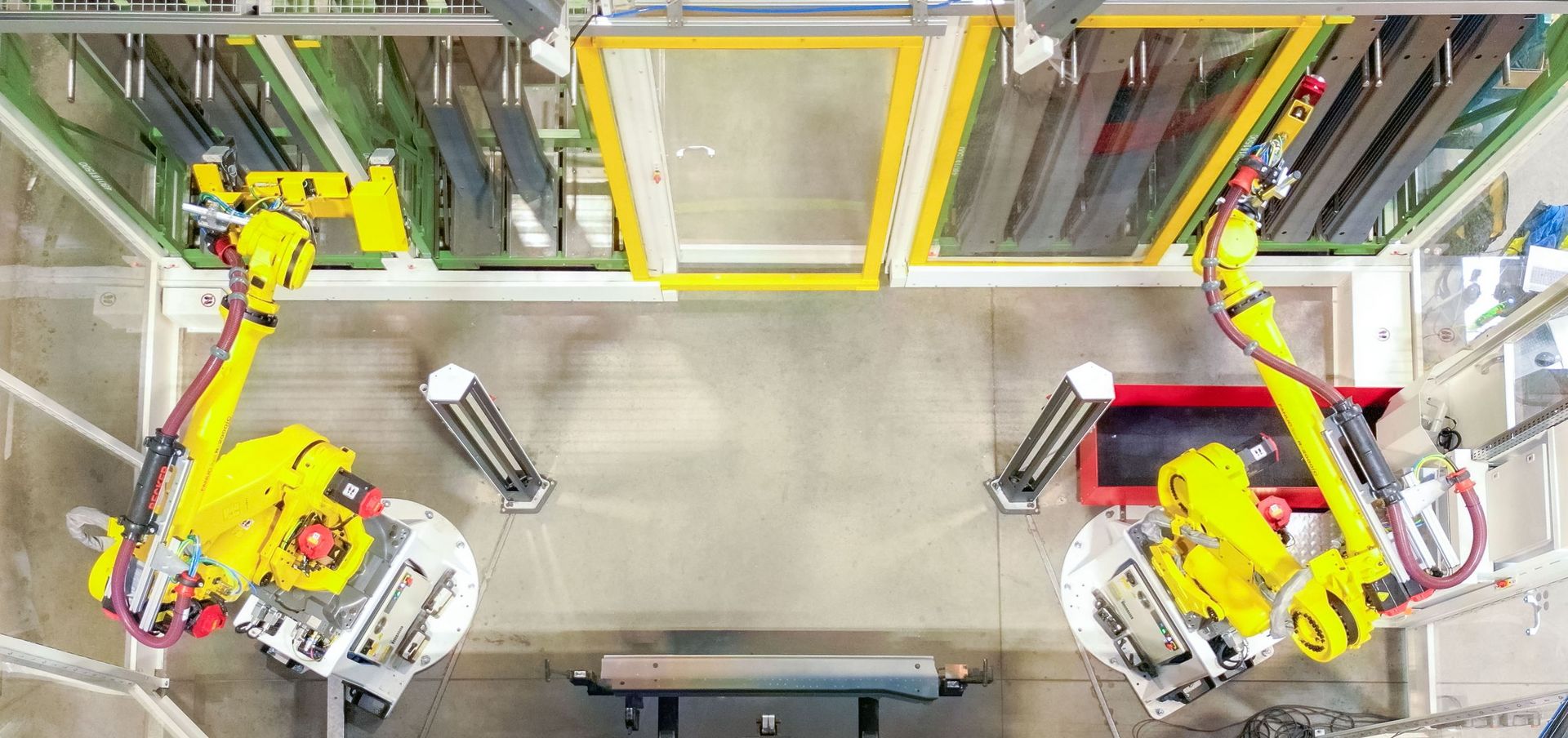

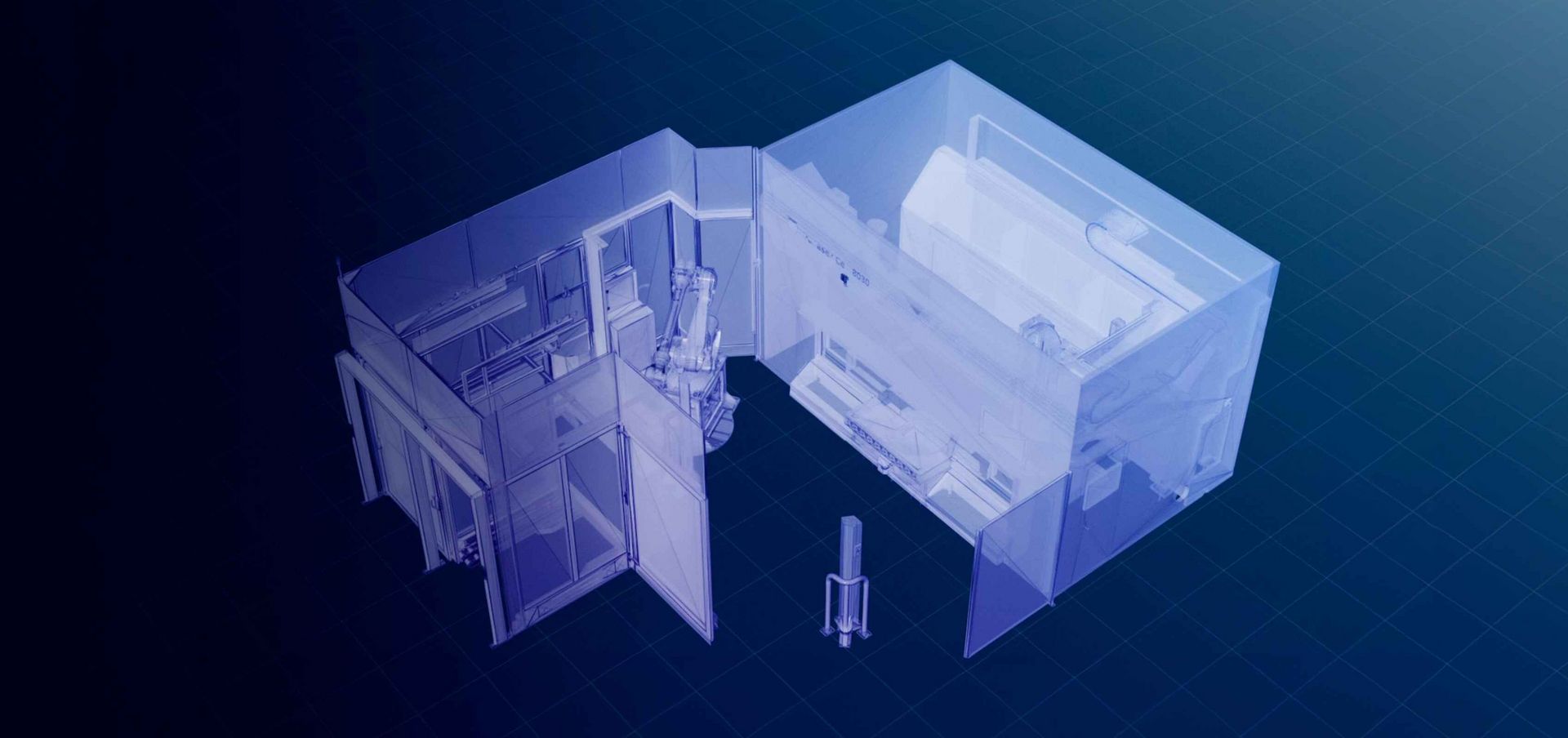

通快与 Autom8 提供了一个令人信服的方案:对两台现有的 TruLaser Cell 8030 进行改造,即为它们配备一套巧妙的单机器人自动化系统。得益于这种节省空间的布局,改造后的 TruLaser Cell 8030 既支持自动化运行,也支持手动操作,因而能够完美适应 GEDIA 公司厂房中的空间条件。不久后,该公司再度对灵活性提出了要求:由于量产规模的发生变化,还有一台 TruLaser Cell 8030 也需要进行自动化改造。但该设备仅有一半的产能可被用于生产纵梁,这使得自动化变得棘手。鉴于在前两次自动化改造中积累的积极经验,Kaufmann 和 Müller 决定再进一步:他们委托开发了一套全自动化方案,使纵梁及另一种尺寸相近的部件能够 7×24 小时生产,而无需频繁换装和人工干预。