สำหรับการตัดฟิล์มแบตเตอรี่นั้นประกอบด้วยขอบเขตการใช้งานสองส่วน ส่วนแรกคือ "การตัดแยกฟิล์ม" ซึ่งคือการตัดตามแนวยาวอย่างต่อเนื่อง หรือการแบ่งเหล็กม้วนใหญ่ (ฟิล์มอิเล็กโทรดที่เคลือบผิวทั้งสองฝั่งหรือฝั่งเดียว) โดยเหล็กม้วนใหญ่จะถูกตัดแบ่งออกเป็นส่วนย่อยหลายๆ ส่วน (ชิ้นส่วนย่อย) โดยเลเซอร์จะยังอยู่ในตำแหน่งคงที่ ซึ่งฟิล์มจะเลื่อนผ่านลำแสงเลเซอร์อย่างต่อเนื่องแบบม้วนต่อม้วน

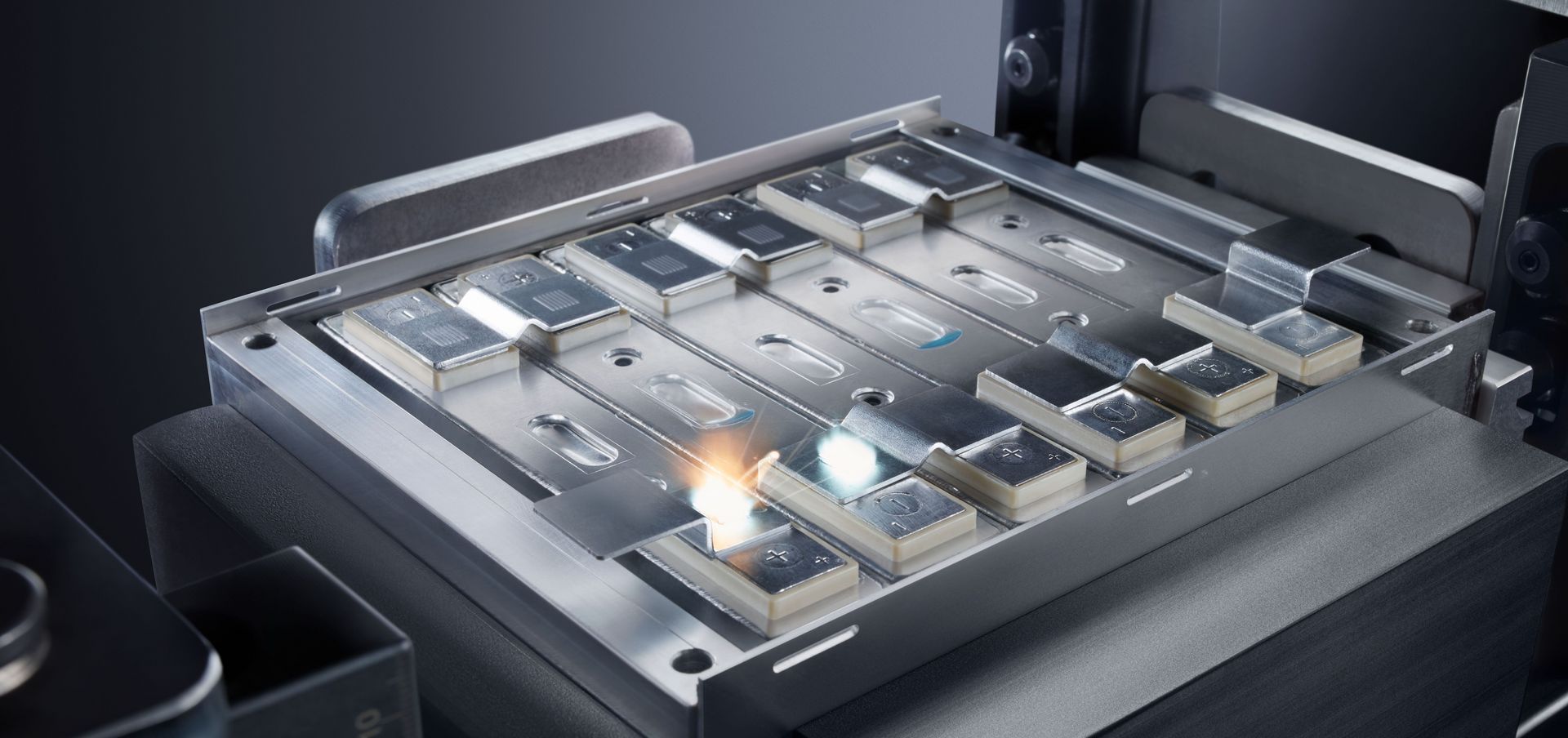

ขอบเขตการใช้งานอย่างที่สองคือการตัดขอบฟิล์มอิเล็กโทรดที่เคลือบผิว ในขั้นตอนนี้อิเล็กโทรด (แอโนด/แคโทด) จะถูกตัดออกจากเหล็กม้วนตามรูปร่างหรือจำนวนที่ต้องการ เมื่อใช้เลเซอร์ร่วมกับออปติกส์แบบสแกนเนอร์และแกนเคลื่อนที่หรือเลเซอร์อื่นๆ เพื่อขยายช่องสแกน จะสามารถตัดฟิล์มอิเล็กโทรดให้เป็นรูปร่างที่ต้องการได้ ความเร็วในการตัดขอบอยู่ที่ 1 เมตร/วินาที โดยความหนาของฟิล์ม (ฟิล์มและผิวที่เคลือบด้วยวัสดุทำปฎิกิริยาทั้งสองฝั่ง) อยู่ระหว่าง 100 และ 250 ไมโครเมตร สำหรับการใช้งานทั้งสองส่วน ในแง่ของความเร็วในการตัด โซนที่ได้รับผลกระทบจากความร้อน การเกิดครีบ รวมถึงการสร้างอนุภาคหรือการกระจายโลหะ เลเซอร์ของ TRUMPF ล้วนสามารถตอบสนองความต้องการของผู้ผลิตแบตเตอรี่ในได้ระดับสูง