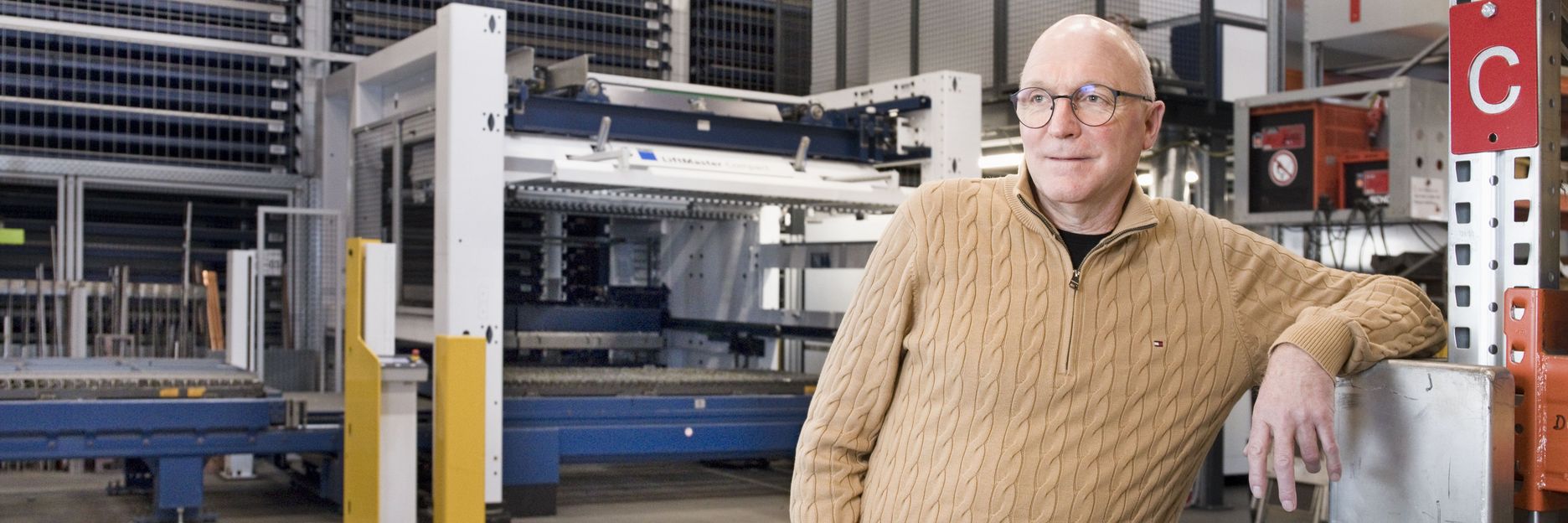

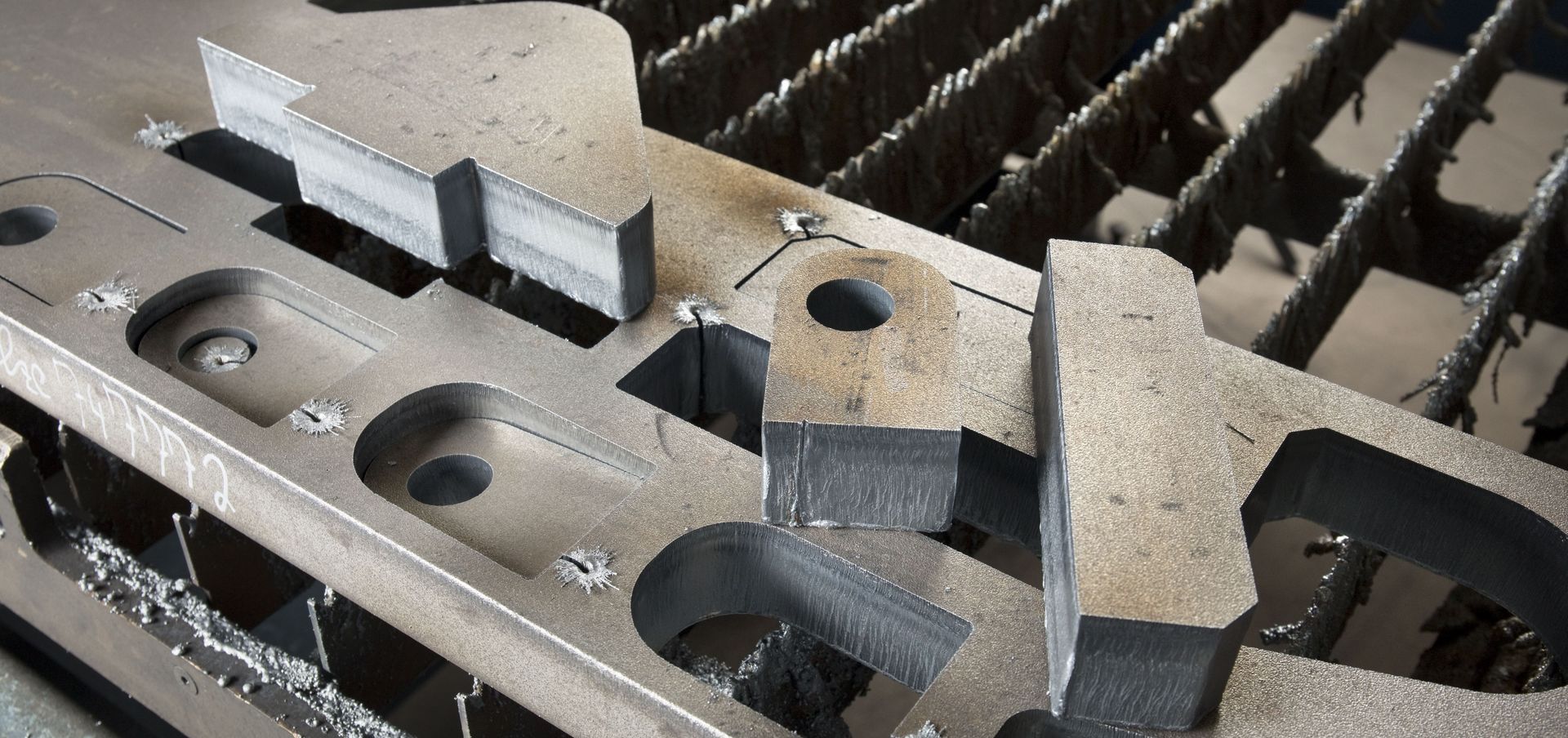

Krämer Brennteile 公司是一家典型的 Job Shop(多品种小批量加工企业),拥有约 40 名员工,公司位于德国黑森林地区的 Hofstetten。他们生产各种当前所需的零部件——从精细的成形件到厚达 50 毫米的齿轮箱板件。这里几乎没有批量生产,取而代之的是大量、而且大多十分紧急的小批量订单,在生产过程中经常需要不断插单加工。“我们生产速度快、可靠又灵活——这就是我们的标志性优势”,总经理 Martin Krämer 说道。

更强性能,更多可能

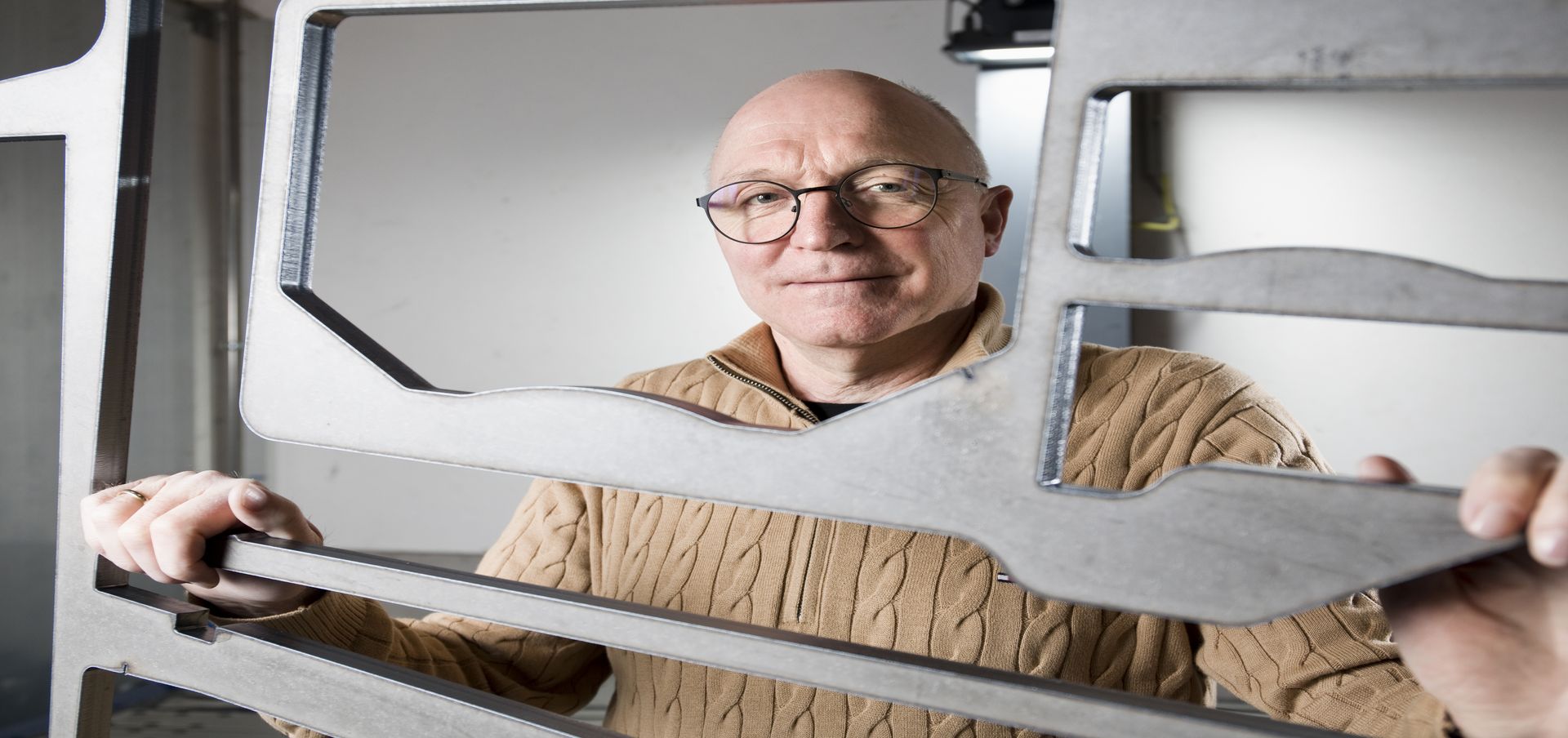

“我们是靠火焰切割打出名声的”,Krämer 介绍道。不过,他也清楚,高性能激光设备在切割较厚材料时,性能丝毫不逊于火焰切割,因此他看到了这项技术为企业带来的发展潜力。他开始认真考虑引用通快的 TruLaser 5030 fiber 激光切割机,这款设备凭借高达 24 kW 的激光功率具有出色的性能表现。“我们有客户需要加工厚度高达 50 毫米且带有螺纹孔的零部件。 过去在火焰切割之后,这些零件还必须经过复杂的铣削加工。现在有了这台 24 kW 的机床,我们只需一次装夹就可完成全部加工”,他说道。他希望借此进一步拓展自身的加工能力范围。为此,他联系了通快的区域销售主管 Felix Kuster。

前瞻性的咨询服务

当 Kuster 与 Krämer 讨论到这台机床时,前者又一次提及了自动化。不过,就像以往前几次拜访时一样,Krämer 依然持怀疑态度:“我一直认为这对我们行不通——因为自动化不够灵活,而且花费甚巨。”和许多人一样,Krämer 觉得自动化只有在较大批量生产时才有意义。 撇开场地不足的问题不谈,他还担心自动化流程会让生产变得不够灵活。“那样的话,就没办法像以前那样随时插入一个小订单了。”他说。 但这一次,Kuster 更加坚持。他指出,24 kW 激光设备的高生产效率将明显加快上料和下料,从而对现有生产流程形成压力。事实上,Krämer 的员工在搬运这些厚重板材时早已接近体力极限。

于是,Kuster 建议由通快智能工厂部门的技术销售经理 Markus Semrau 提供一次专业咨询服务,Krämer 对此表示同意。Semrau 利用智能工厂概念对 Krämer 公司的整条生产流程链进行了分析——从物料流一直到成品取出。问题很快就显现出来:叉车往来过于频繁、通道狭窄,以及大量人工反复搬运,正在拖慢整体生产节奏。Semrau 指出,24 kW 激光设备更高的加工能力只会让这一问题更加凸显。

“只有当周边生产环境的组织方式与之匹配时,机床的生产效率才能真正发挥价值。尤其是在空间有限的情况下,井然有序的流程和清晰的物料流至关重要。”他如此总结自己的判断。他还通过数据、模拟以及实际案例证明,自动化如何缩短前置时间、实现夜班无人值守生产,并让物料流更加平稳有序。Krämer 的怀疑态度开始动摇。

为特殊订单配置额外托盘

而最终带来关键转折的是通快专家的一个提议:在激光系统上加装第三个托盘工站。这项安装在机床后方的扩展装置是一套额外的上料和下料工位——从技术角度看,它是一座可手动上料的缓冲站,可在不依赖自动化料库的情况下独立使用。在实际运行中的流程是:当第一和第二个托盘正在进行上料或下料时,第三个托盘便会移动到机床内部,然后机床进行切割加工。额外托盘的上料和下料可通过人工或借助行车完成。这样一来,紧急的特殊订单或厚度高达 50 毫米的板材都可灵活“插入”生产,而不会干扰自动化生产流程。

“第三个托盘工站是一项真正的突破”,Semrau 表示。 “它将自动化设备的速度优势与独立机床的操作灵活性结合到了一起”,这一方案同样说服了 Krämer——在咨询结束仅十周后,他便决定采用这套自动化方案。

更高效率、更从容、更安全

配备 24 kW 激光器的 TruLaser 5030 Fiber 装有 LiftMaster Compact 上下料单元,并接入了 STOPA 自动化料库。物料物流实现了数字化管理,并在很大程度上实现了无人运转。一套内置的库存管理系统则确保了所需板材能够在恰当的时间准备到位。到处寻找材料的情况已不再出现,叉车往来也大幅减少。 这为生产现场带来了更稳定有序的节奏,同时还提升了作业安全性:不再需要吊运悬空重物,大尺寸板料的搬运也更加符合人体工学。

自调试完成以来,这套系统一直处于正常运行状态。变化十分明显:流程更加清晰有序,现场不再那么紧张忙乱,员工的工作起来也更加从容。“以前,员工必须尽快把工作台面清理干净,机床才能继续运转。 现在这一切都实现了自动化,极大缓解了生产流程中的压力”,Krämer 说道。从经济角度来看,这一步也已为他带来了回报:每个班次的两名操作员可以腾出时间去处理其他工作,整体生产效率得到提升,而对于 Krämer 公司业务范围的扩展,客户也是喜闻乐见。

小规模智能工厂

对于通快来说,这个项目堪称一个典型范例,展示了智能工厂解决方案在中小型企业中也同样能发挥作用。“自动化并不意味着必须改造整座车间。很多时候,只需要把现有流程进行智能化整合”,Semrau 表示。在 Krämer 公司可以看到,数字化与自动化是相辅相成的:多年来,公司一直实行无纸化办公,生产过程也早已实现数字化控制。新设备无缝融入现有生产体系,并且为企业开辟新前景。

厂区内还预留了建设新厂房的空间——现有系统在设计时就已考虑到未来要镜像扩建。“这些年来我做了很多工作。 不久之后我的女儿将接手公司,我希望她能够在此基础上继续将公司发展壮大“,Martin Krämer 说道,这位曾经的自动化怀疑者,如今已变身成为坚定的支持者。正如他自己所说:“只有亲身体验自动化后,才能真正理解其带来的价值。”