Emelet, panorámaablak, nyugszék kényelmes párnákkal: Ami luxusos hotel lakosztálynak hangzik, az "Avante H8 Grand Captain" prémium dupla fedélzetű busz felső üléseit írja le: a Tentrem karosszériagyártó járműflottájának vezérhajóját.

A vállalat luxuskarosszériákat gyárt, amelyek többek között Mercedes-Benz, Volvo és Scania alvázakon alapulnak. Továbbá buszokat is gyárt, amelyek Java, Bali vagy egyéb indonéziai szigetek között járnak. Yohan Wahyudi ügyvezető Indonézia legnagyobb autóbusztársaságává szeretné felfejleszteni a Tentrem-et. Ezért nagy hangsúlyt fektet a részletekre. A jelige: individualitás és standardizálás. Ellentmondás? Semmi esetre sem. Mivel ügyfelei, mint mindig, egyedi termékekhez kell hozzáférhessenek. Ugyanakkor a gyártásnak a lehető leghatékonyabbnak kell lennie. "Ahhoz, hogy munkatársaink innovatívan és kreatívan tudjanak dolgozni, új gépekkel és megfelelő szoftverrel támogatjuk őket", mondja. Azonban az egészet valamikor egészen kicsiben kezdte.

Növekedés a változásban

Tatang Wahyudi, Yohan Wahyudis édesapja 1983-ban alapította a Tentrem céget autóbusz-üzemeltetőként az indonéziai Jáva sziget Malang városában. 1986 megnyitott egy műhelyt saját autóbuszflottájának a baleseteinek, karcolásainak vagy horpadásainak javítására. Mechanikusai hegesztettek, hajlítottak és karosszéria elemeket gyártottak - mindezt kézi munkával egy nyitott raktárcsarnokban egy hullámlemezes tető alatt. Jól ment Tatang Wahyudinak. Egy évvel később műhelyt nyitott más vállalatok számára. Az autóbusz-üzemeltető ma is létezik. A műhelyt 1991-ben függetleníti: PT Tentrem Sehjatera, röviden Tentrem. "Az évek során folyamatosan növekedtünk és elkezdtük saját buszkarosszériáinkat kifejleszteni", meséli Yohan Wahyudi.

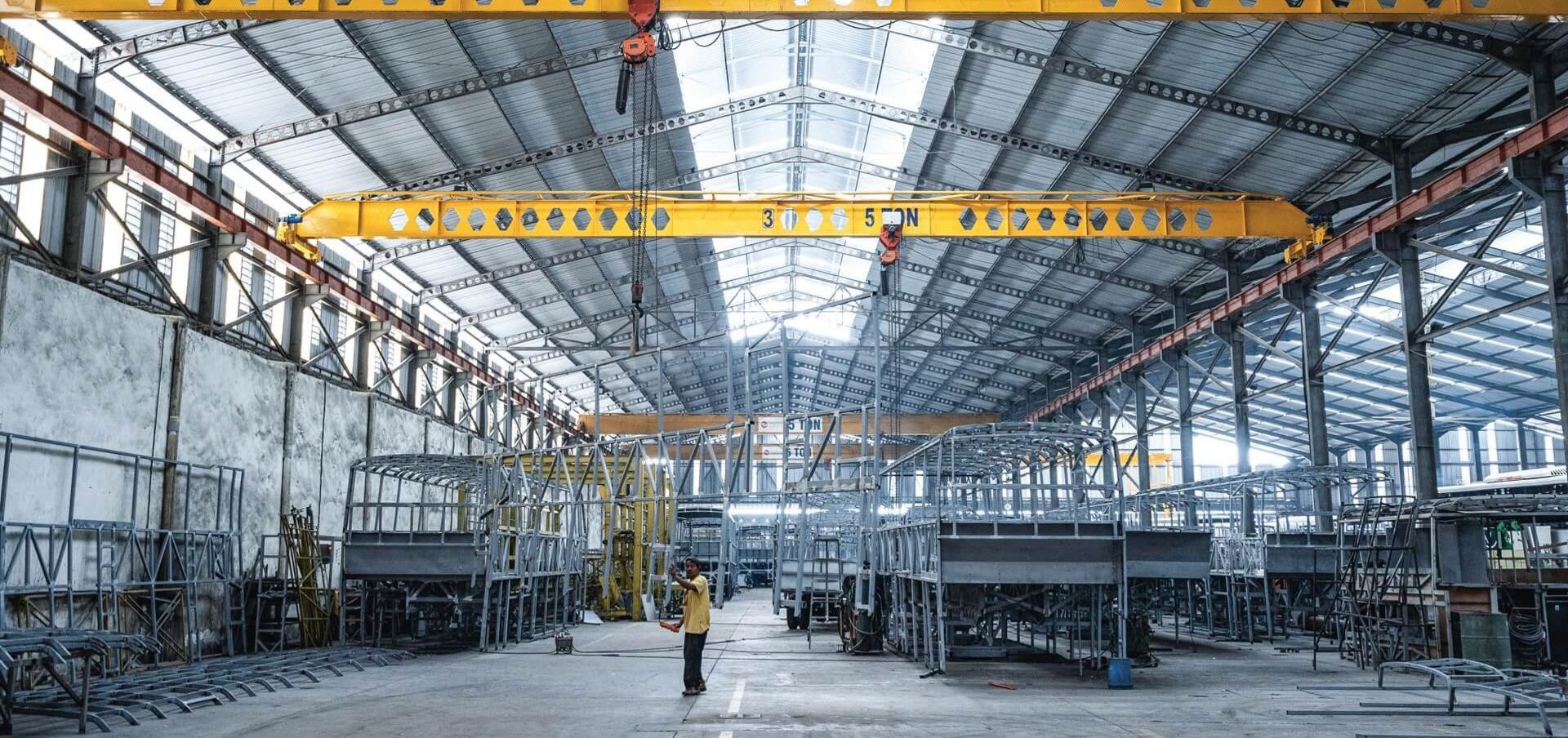

A régi hullámlemezes körülményeket mára már modern gyártócsarnokok váltották fel. Egy elegáns adminisztratív épület sok üveggel jól látható a főutcán. Mögötte egy szinte nyolc hektárnyi felületen terül el egyik csarnok a másik mellett. A Tentrem több, mint 600 munkatársat foglalkoztat. Yohan Wahyudi racionális, szisztematikus, viszont kritikus menedzserként is ismert. Mielőtt belépett volna a családi vállalkozásba, informatikát tanult Kanadában és tanulmányait Kínában fejezte be egy Business Administration mesterivel. Célja: egy gyorsabb, hatékonyabb és pontosabb gyártás. "Korábban az ügyfelek egy képpel jöttek, és addig munkáltuk meg a lemezeket, míg megfeleltek a képnek", mondja. A hátrány: a legtöbb javítás kézi munkát igényelt. Mindig, amikor egy pótalkatrészre volt szükségük egy szétszerelt buszhoz, a munkatársaknak megint nulláról kellett kezdeniük. "Most a lehető legtöbb folyamatot automatizálni akarjuk. A művészet benne megtalálni az egyensúlyt a standard termékek és az egyéni ügyfélkívánságok között", magyarázza Wahyudi.

Az előzősávon

A Tentrem tovább növekszik Yohan Wahyudi-val. Azonban ezzel a fejlődéssel együtt nőnek a követelmények is. Az ügyfelek nagyobb darabszámokat kérnek, és Wahyudi teljesíteni akar. A Tentrem-et egy eredeti berendezést gyártó céggé akarja változtatni, amely karosszériákat készít állandó minőségben és konstans darabszámban. "Ugyanazokat a standardokat akarjuk nyújtani, mint az eredeti berendezések gyártói", magyarázza Wahyudi. "Ehhez egy vonalgyártásra, hatékony ütemtervekre és világos célokra van szükségünk a napi gyártásban. Generációm legnagyobb kihívása a kézi munka mentalitás megváltoztatása."

2015-ben találkoztak a TRUMPF családdal egy szakvásáron. Az apa, Tatang Wahyudi, először szkeptikus volt, emlékezik vissza fia: A karosszéria alkatrészek megmunkálása nem olyan komplikált. Nem éri meg sok pénzt fektetni az új technológiába és az automatizálásba. "De abban az évben nagyon jó pénzügyi eredményünk volt, így azt mondtuk: Elhagyjuk komfort zónánkat, és befektetünk egy új technológiába", mondja most Yohan Wahyudi. És így még abban az évben megvettek egy TruLaser 3030 gépet, és ezáltal Indonéziában éllovassá váltak a lemezmegmunkálás területén.

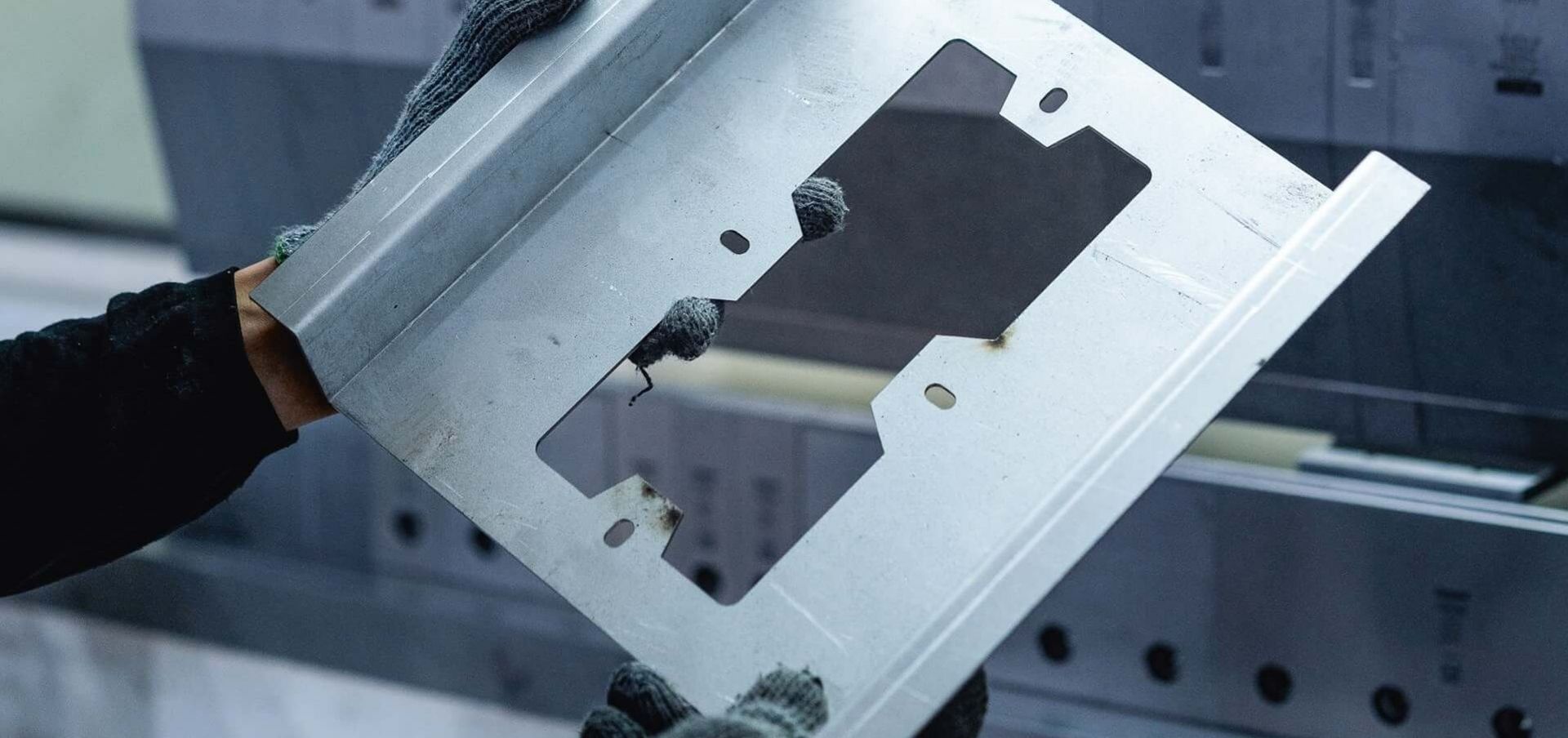

"Az automatizálás az első pillanattól fogva kifizetődött, például a csomagtartó ajtajánál", meséli. Előtte a munkatársaknak öt-hat részre lett volna szükségük a csomagtartó ajtó legyártásához. Jelenleg egyetlen egy lemezt használnak, amit a TruLaser 5030 géppel vágnak, és a kivágásokat a TruBend Center 5030 géppel hajlítják. "Semmit sem kell már hegeszteni, ami nagyon meglepte ügyfelünket", magyarázza Wahyudi.

A következő évben a TRUMPF Oseon szoftverébe tervez befektetni. "Egy busz sok ezer egyedi alkatrészből áll. Ha sikerül hatékonyan megszervezni a gyártást, időt és pénzt takarítunk meg. Az Oseon segíthet nekünk ebben." Megint olyan, mint 2015-ben, az első TRUMPF gép beszerzése előtt. "Tudjuk, mit tud a technológia. Most már csak meg kell tanuljunk vele bánni", mondja. A gépek mindig állandóan magas minőségben gyártanak. Ez sok területen nyújt előnyöket.

"Ekkor átláthatjuk a teljes gyártást, és prioritizálhatjuk, melyik munkadarabokra van sürgősen szükségünk és melyek várhatnak még. A munkadarabok kialakítását új formatervezések és gyártási technológiák révén tudjuk optimalizálni. Ez sok mindent leegyszerűsít és olcsóbbá tesz - akárcsak hajdanán a csomagtartó ajtó esetében."

Wahyudi számára az innováció első sorban hatékonyságot jelent. Egy szabványosított gyártás, amely azonban a jövőben is teret hagy az egyéni ügyfélkívánságok számára. Az "Avante H8 Grand Captain" prémium dupla fedélzetű busz esetén például az ügyfelek a luxusos nyugszékek helyett kiegészítő széksorokat is rendelhetnek.