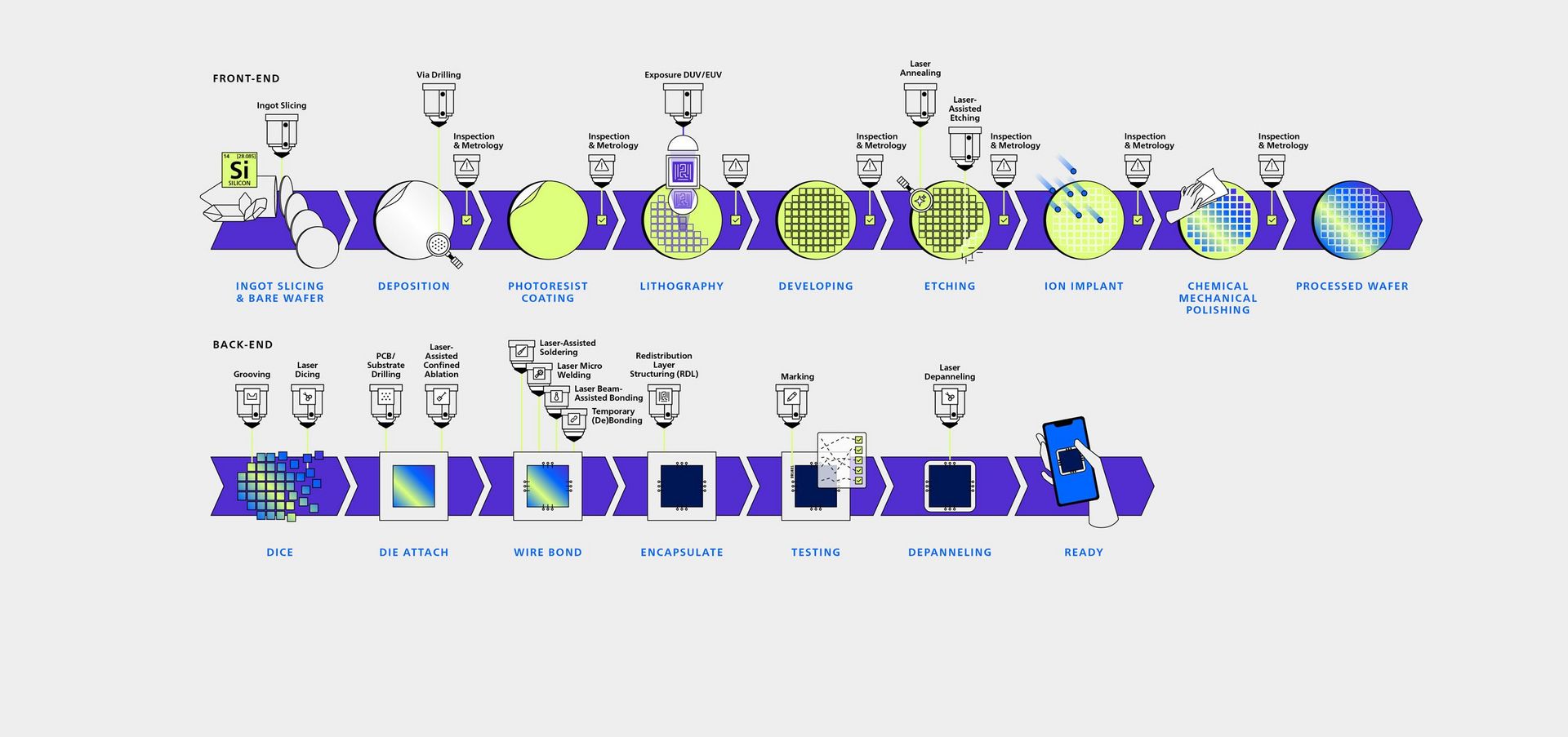

Les principales applications du laser dans la fabrication des semi-conducteurs

Découvrez notre infographie, qui illustre de façon claire le rôle clé des technologies laser dans la fabrication des semi-conducteurs, du cristal de silicium à la puce électronique finie. En amont, les procédés laser peuvent accompagner la coupe, l'exposition, le décapage, le dopage et le lissage des plaquettes, tandis que des mesures laser précises peuvent garantir la qualité. En aval, des lasers peuvent être utilisés pour séparer, connecter, structurer et marquer les puces. L'illustration montre clairement comment les fabricants de puces peuvent utiliser les lasers dans de nombreux processus : comme un outil pour une précision, une efficacité et une qualité maximales.

1. Découpe de lingot (Ingot Slicing)

Un laser découpe le monocristal de silicium en plaquettes extrêmement fines, de manière respectueuse du matériau.

2. Perçage de vias (Via Drilling)

Des faisceaux laser percent de minuscules contacts (vias) dans les couches isolantes et semi-conductrices. Ils permettent d'introduire des connexions verticales entre les couches de circuits dans les puces 3D.

3. Exposition DUV/UVE

Des lasers sont nécessaires pour fournir un rayonnement ultraviolet profond (DUV) ou ultraviolet extrême (UVE) pour le processus d'exposition.

4. Recuit laser (Laser Annealing)

Le laser chauffe sélectivement les zones proches de la surface de la plaquette pendant quelques nanosecondes. Cela corrige les défauts cristallins et active les dopants.

5. Gravure assistée par laser (Laser-Assisted Etching)

Le laser chauffe des zones spécifiques pour accélérer le décapage local. Cela s'avère particulièrement utile pour les formes complexes.

6. Inspection et métrologie

La mesure laser sans contact et la détection des défauts garantissent la qualité et contrôle des processus après presque chaque séquence de travail dans la fonderie.

7. Rainurage (Grooving)

Le laser découpe de fines rainures (grooves) dans la plaquette ou le substrat. Cela réduit les contraintes mécaniques lors de la découpe qui suit et augmente le rendement.

8. Découpe laser (Laser Dicing)

Un faisceau laser découpe la plaquette en puces individuelles (microplaquettes) sans laisser de particules. Ces procédés laser sont souvent utilisés, notamment pour les plaquettes très fines.

9. Perçage du circuit imprimé/substrat (PCB/Substrate Drilling)

Les lasers percent de minuscules trous dans les circuits imprimés et les substrats pour les connexions électriques, notamment pour les modules très épais.

10. Ablation confinée assistée par laser (Laser-Assisted Confined Ablation)

Le laser enlève sélectivement de la matière en surface, par exemple pour exposer des points de contact difficiles d'accès.

11. Soudage assisté par laser (Laser Assisted Soldering)

Le laser chauffe de minuscules brasures et relie ainsi la puce et l'élément porteur.

12. Micro-soudage laser (Laser Micro Welding)

Les faisceaux laser font fondre de fins fils à des points précis, soudant ainsi les points de contact.

13. Collage assisté par faisceau laser (Laser Beam-Assisted Bonding)

Le laser prépare l'assemblage thermocompressif de la puce et du substrat, ou du boîtier, par un apport de chaleur ciblé.

14. (Dé)Collage temporaire (Temporary (De)Bonding)

Le laser prend en charge le collage (Bonding) ou le décollage (Debonding) temporaire nécessaire des puces et des substrats pendant le traitement.

15. Structuration de la couche de redistribution (Redistribution Layer Structuring (RDL))

Le laser structure la fine couche métallique (couche de redistribution) qui transporte les signaux de la puce vers l'extérieur et relie plusieurs puces entre elles.

16. Marquage (Marking)

Des lasers de marquage appliquent des numéros de série, des codes Data Matrix ou des logos sur la puce et son boîtier.

17. Épannelage laser (Laser Depanneling)

Le faisceau laser sépare les puces, modules ou composants de circuits imprimés individuels d'un assemblage plus grand (panneau).