Solutions

EKPO recherchait une solution de soudage laser qui soit à la fois précise, rapide et sûre en termes de processus. "Pour nous, il était clair que nous avions besoin d'un laser qui travaille non seulement avec une extrême précision, mais qui puisse également le faire de manière fiable dans des conditions industrielles - et c'est ce dont le TruFiber est capable", explique Bayer. L'entreprise EKPO a été particulièrement convaincue par la combinaison d'une excellente qualité de faisceau et d'une grande sécurité de processus. "Les plaques bipolaires recèlent un grand savoir-faire. Ce sont également de purs produits de masse car nous avons besoin de jusqu'à 400 pièces par pile à combustible. Et chaque plaque compte jusqu'à 3 mètres de cordons de soudure". Chaque année, EKPO fabrique environ 10 000 blocs. Le laser à fibre du site de Dettingen doit donc tirer environ 12 000 kilomètres de cordons de soudure par an, soit un aller-retour en bateau entre Hambourg et New York.

Mise en œuvre

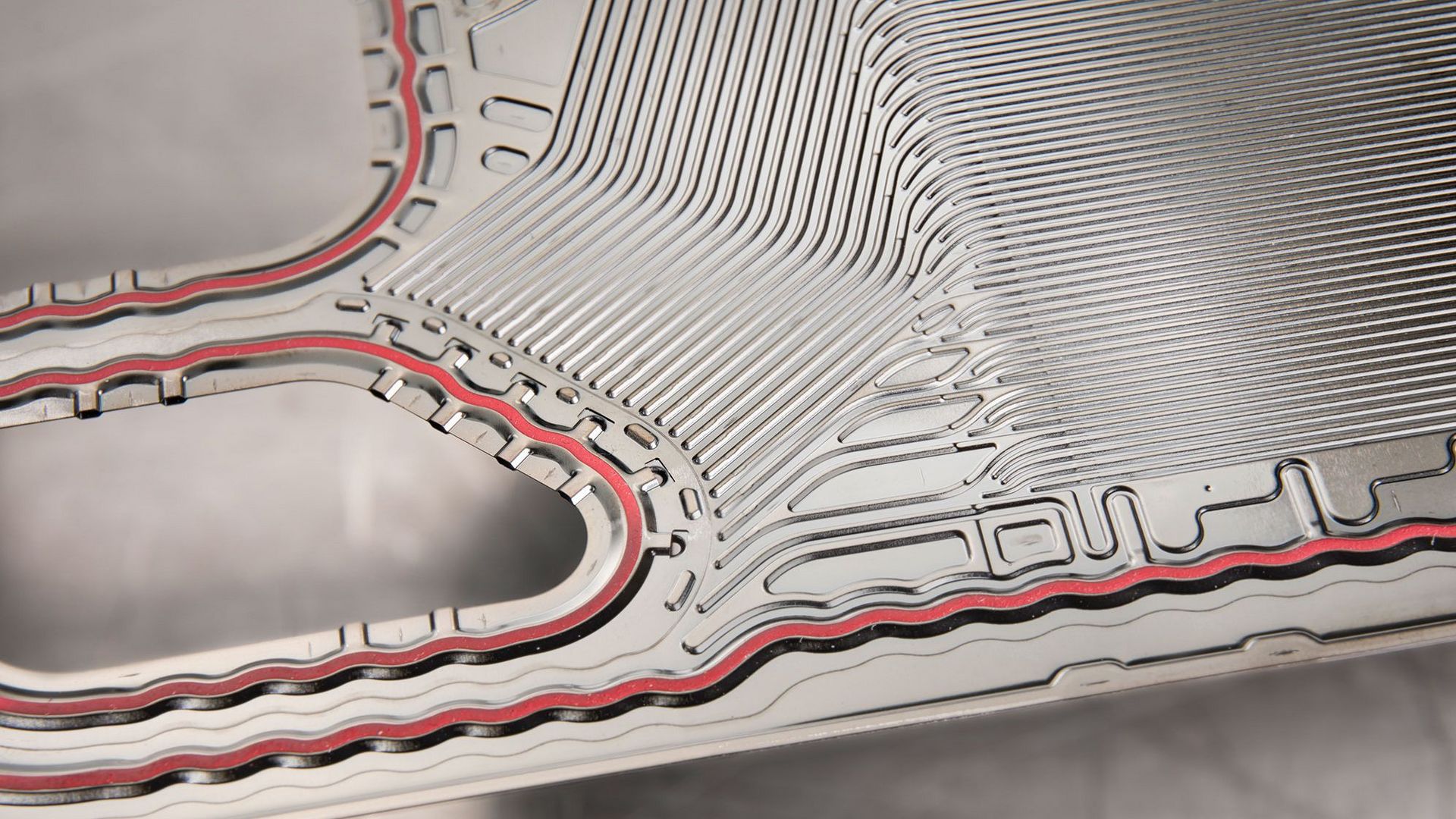

Dans la ligne de production automatisée d'EKPO, le faisceau laser relie les deux côtés de la plaque bipolaire en une unité étanche au gaz - avec des cordons de soudure d'une largeur maximale de 0,2 millimètre. Ce faisant, EKPO se rapproche de la limite de vitesse dite de "humping" à laquelle, pour des raisons physiques, des bosses indésirables et semblables à des colliers de perles se forment dans la soudure. Cela n'est pas un problème pour le laser à fibre. Il fournit constamment des résultats de haute qualité, de sorte que le taux de rejet est nettement inférieur à un pour cent. Le processus de soudage est suivi d'un test exigeant de conductivité et d'étanchéité à une pression pouvant atteindre deux bars. Si les cordons de soudure résistent, la plaque bipolaire est prête pour faire partie du bloc.