Le laser glisse avec agilité sur la surface lisse et impeccable d'un grand rouleau en acier et vaporise ce faisant une poussière de métal fine. Cette dernière fusionne avec le support et ne laisse ensuite que des lignes claires sur le composant. Mais après que le laser a retracé à plusieurs reprises son chemin avec précision, l'application de poudre change les lignes initialement lisses en structures 3D. Petit à petit, ce modèle 3D s'imprime sur tout le pourtour du rouleau. Christoph Hauck, directeur technologie et vente chez toolcraft AG, et Klaus Eimann, directeur technique produit et innovation d'emballage du groupe de biens de consommation Procter & Gamble, surveillent le processus, fascinés par la fenêtre de travail de la TruLaser Cell 3000. Une vraie réussite : d'une idée de génie a germé un processus d'application pratique qui fera économiser à Procter & Gamble du temps et de l'argent.

Appliquer de la matière au lieu de l'enlever

Chez Procter & Gamble, le rouleau fait partie d'une installation de production pour la production en série d'articles hygiéniques. Jusqu'à présent, les modèles qui le couvraient étaient fraisés dans le métal. Un processus complexe et laborieux. « La structure du rouleau s'use vite en fonctionnement continu », déclare Klaus Eimann. « Jusque-là, nous étions obligés de les remplacer entièrement, ce qui est coûteux et peu durable. » Avec son collègue Uwe Schneider, vice-président Baby Care Engineering, il a mis au point une solution alternative, car il y en a bel et bien une : le rechargement par dépôt laser (LMD) est un procédé additif par lequel des structures 3D peuvent être générées. « Lorsque nous appliquons de la matière sur le composant, nous pouvons alors reconstituer les structures en cas d'usure. Nous pouvons aussi réparer les rouleaux, au lieu de les remplacer » explique-t-il. Afin de développer cette application en série, Eimann s'est tourné vers Christoph Hauck de toolcraft.

L'entreprise toolcraft AG est une entreprise familiale basée à Georgensgmünd, en Bavière. Des technologies innovantes telles que l'impression 3D ainsi que la création de solutions robotiques clé en main ont fait la renommée internationale de l'entreprise. Hauck et son équipe travaillent également avec le LMD depuis des années. L'opportunité d'utiliser cette technologie pour une application concrète enthousiasme Hauck, qui accepte un partenariat de développement avec Procter & Gamble.

Changer une machine en un outil polyvalent

Hauck sait qu'il a d'abord besoin d'un dispositif laser adapté pour le développement du procédé LMD demandé et la fabrication du rouleau qui s'ensuit. Et il ne peut pas s'agir d'un modèle standard. De plus, un partenariat de développement est loin d'être un ordre de production. Malgré cela, Hauck se met au travail : « Parfois, il faut juste se lancer. » Il conçoit avec son équipe un cahier des charges pour une « solution ultime », en d'autres termes une machine à tout faire. « Si cet ordre n'avait pas abouti à un succès, j'aurais au moins eu dans l'entreprise une machine d'usinage laser que nous aurions pu exploiter pour de la recherche fondamentale dans le LMD » explique-t-il avec pragmatisme.

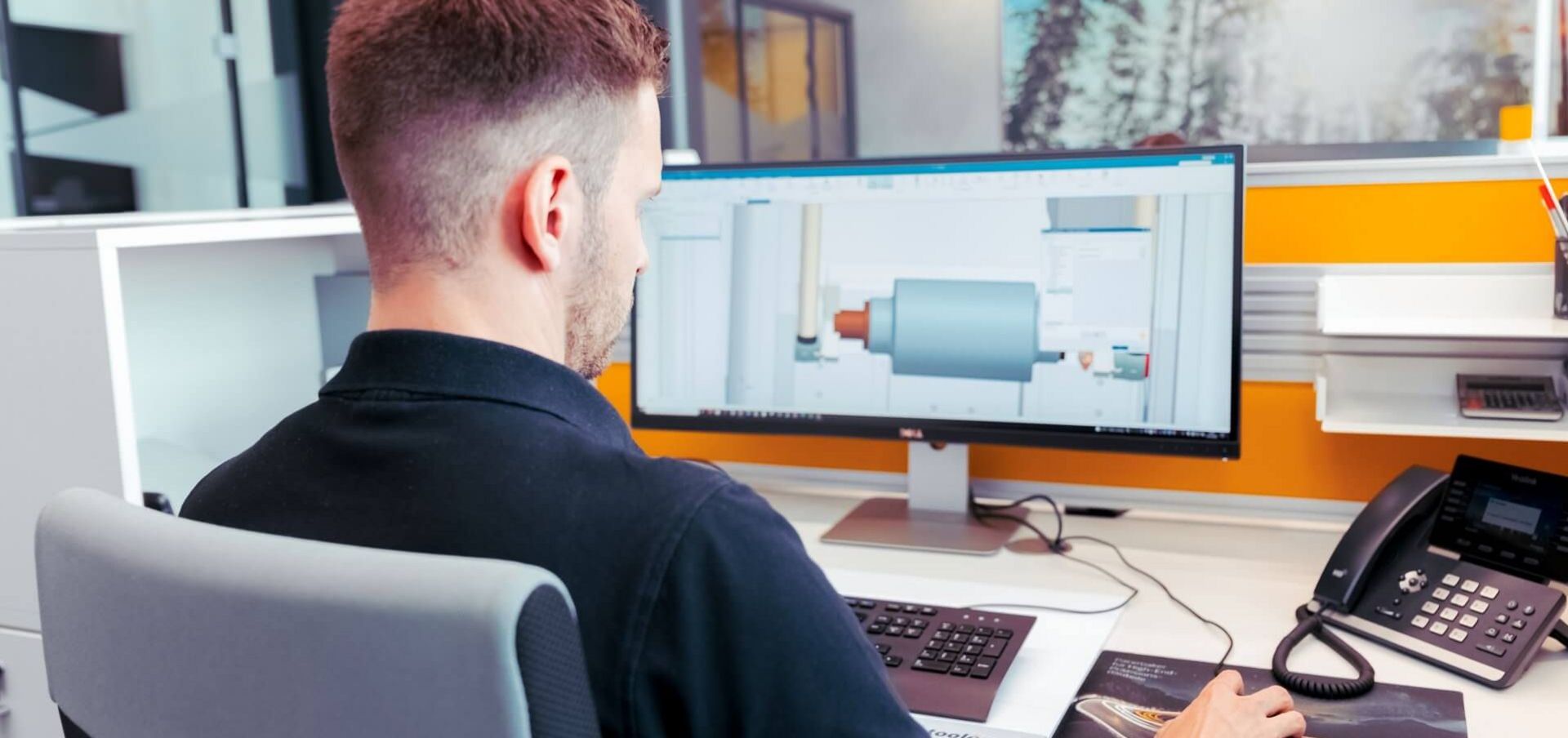

Christoph Hauck se tourne vers TRUMPF et il se trouve que la TruLaser Cell 3000 est en théorie la machine adéquate. Il y a toutefois un hic : il lui fallait être capable d'en faire encore un peu plus que l'installation de série. Hauck prend donc rendez-vous avec Andreas Vogel, expert en solutions spécifiques au client chez TRUMPF. Dès les premiers entretiens, une chose est claire : c'est l'homme de la situation. « Andreas Vogel et son équipe nous ont écouté attentivement, ont fait des propositions et se sont laissés gagner par notre enthousiasme », raconte Hauck.

Sur mesure selon les souhaits du client

Si l'on devait attribuer un titre à Andreas Vogel, celui de « faiseur de miracles » lui irait comme un gant. Avec des collègues dans le domaine de la mécanique, des logiciels et de l'électronique, Vogel développe des concepts sur mesure pour des clients dont les machines de série TRUMPF n'offrent pas tout à fait ce dont ils ont besoin. On appelle cela la customisation, ou adaptation, et cette technique gagne de plus en plus en importance dans le secteur de la fabrication de machines-outils. « De plus en plus souvent, notre clientèle est confrontée à des tâches qui nécessitent des solutions spéciales », explique Vogel. « C'est aussi le cas de toolcraft, pour qui nous avons finalement mis en place la plus grande adaptation spécifique à la clientèle d'une TruLaser Cell 3000. »

Conçu pour des pièces grandes et lourdes

Les axes de rotation de la TruLaser Cell 3000 sont notamment mis à l'épreuve lors de la fabrication spéciale. « Les rouleaux de Procter & Gamble sont massifs et pèsent plusieurs centaines de kilogrammes, les axes de rotation finissent par flancher », explique Vogel. « Nous avons donc effectué des tests de résistance afin de déterminer le maximum que les axes de rotation peuvent supporter et ce que nous pouvons faire pour les rendre plus robustes. » Il y avait également besoin de solutions pour la taille des composants : « D'une manière ou d'une autre, il faut bien insérer et retirer le grand rouleau dans la machine et ce n'est clairement pas faisable manuellement. Nous avons donc développé un concept motorisé », conclut Vogel.

Outre les nombreuses autres modifications nécessaires pour le développement du procédé LMD pour Procter & Gamble, les experts TRUMPF construisent un véritable terrain de jeu de LMD pour Hauck et son équipe. Un « module optionnel » offre à toolcraft toutes les opportunités pour développer de nouveaux procédés à l'aide du rechargement par dépôt laser. Ainsi, le soudage de rechargement par laser ultrarapide (HS-LMD) breveté est également mis à disposition. Cela permet d'obtenir des processus de rechargement très rapides, avec des épaisseurs de couche faibles, sur les composants à symétrie de rotation. « Avec les procédés LMD et HS-LMS, nous pouvons par exemple travailler avec de toutes nouvelles matières, comme par exemple du carbure de tungstène », développe Hauck.

En attendant, la TruLaser Cell 3000 modifiée est en service chez toolcraft. L'entreprise de Procter & Gamble a reçu l'ordre de production en série du rouleau. La TruLaser Cell 3000 sur mesure est depuis en utilisation continue chez toolcraft et Christoph Hauck et son équipe débordent d'idées où le LMD joue un rôle important. « Il est tout à fait possible que nous ayons bientôt encore quelques autres demandes de modification pour notre machine spéciale. Un laser vert serait pas mal, par exemple », ajoute Hauck avec un sourire. Andreas Vogel s'en réjouit, notamment parce que le concept de la machine développé pour toolcraft éveille maintenant l'intérêt d'autres clients : « Nous avons déjà à ce jour plusieurs questions de clients pour qui le concept a fait mouche. »