Défis

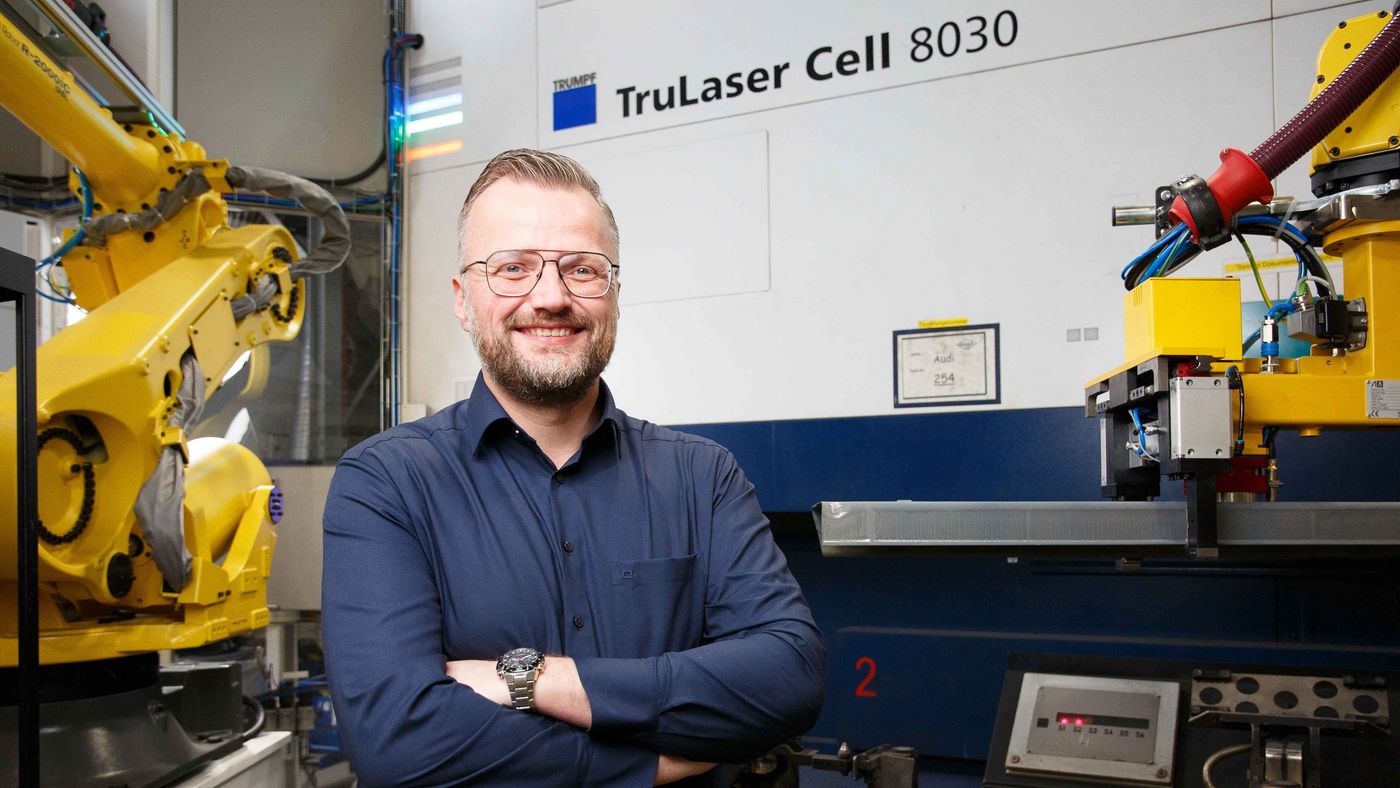

L'équipementier automobile GEDIA produit des pièces de carrosserie de tailles très diverses. Ce large éventail exige une grande flexibilité dans la production. Une automatisation rentable est souvent difficile. Lorsque GEDIA décroche une commande pour la fabrication d'un longeron en grande quantité, les signaux pour une automatisation se mettent enfin au vert. « Après les premières ébauches, il était clair que nous pouvions occuper au moins deux lasers à 100 % avec ce seul article. Les conteneurs nécessaires à l'automatisation étaient fournies par le client. Des conditions parfaites », explique Pascal Kaufmann, chef du service Production chez GEDIA. Outre le nombre de pièces, le poids et les dimensions du longeron plaidaient également en faveur d'un usinage automatisé : environ 8 kilogrammes pour une longueur d'environ 1,80 mètre, ce qui est difficile à manipuler pour les employés.

Kaufmann et son collègue Björn Müller, chef de projet en matière de biens d'investissement dans la gestion des machines et des bâtiments, se sont tournés vers TRUMPF. Lors d'un atelier commun avec des experts TRUMPF et des spécialistes du partenaire de solutions Autom8, ils expliquent ce qu'ils souhaitent pour un processus entièrement automatisé. « Un point important pour nous était la gestion des conteneurs », explique Müller avant de préciser : « Dans un processus automatisé, nous avons besoin de conteneurs spéciaux. L'achat est coûteux et la manipulation et le stockage ont également un effet négatif sur la rentabilité. » L'assurance qualité avec des systèmes de caméras adaptés ainsi qu'une technologie de préhension avancée étaient également à l'ordre du jour. « Les pièces forgées à chaud ont généralement une forme d'entonnoir et une surface rugueuse. Elles sont empilées pour le traitement ultérieur au laser. La préhension automatisée et surtout la séparation des pièces ne sont pas évidentes », explique Müller. Enfin et surtout, l'automatisation ne disposait que d'un espace limité.

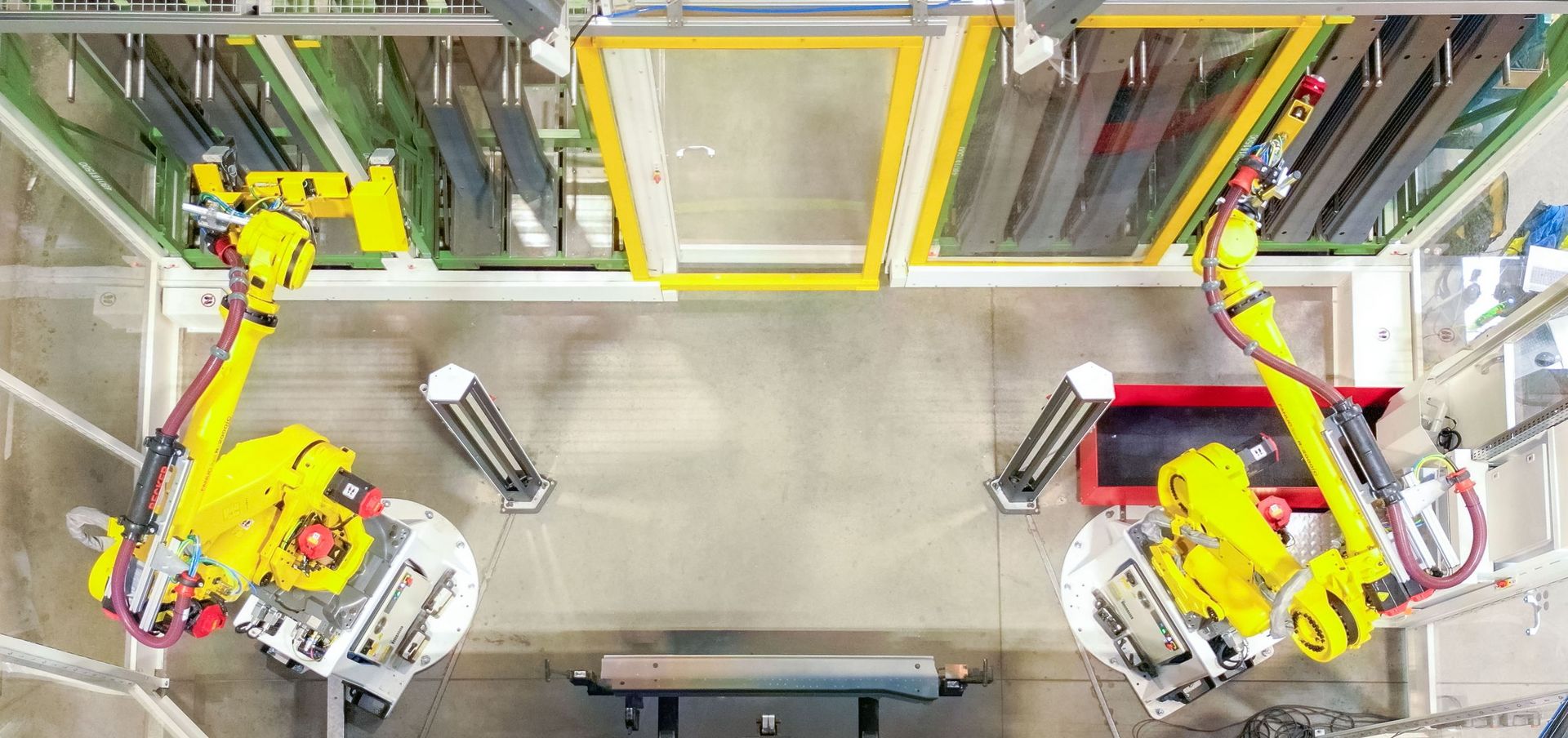

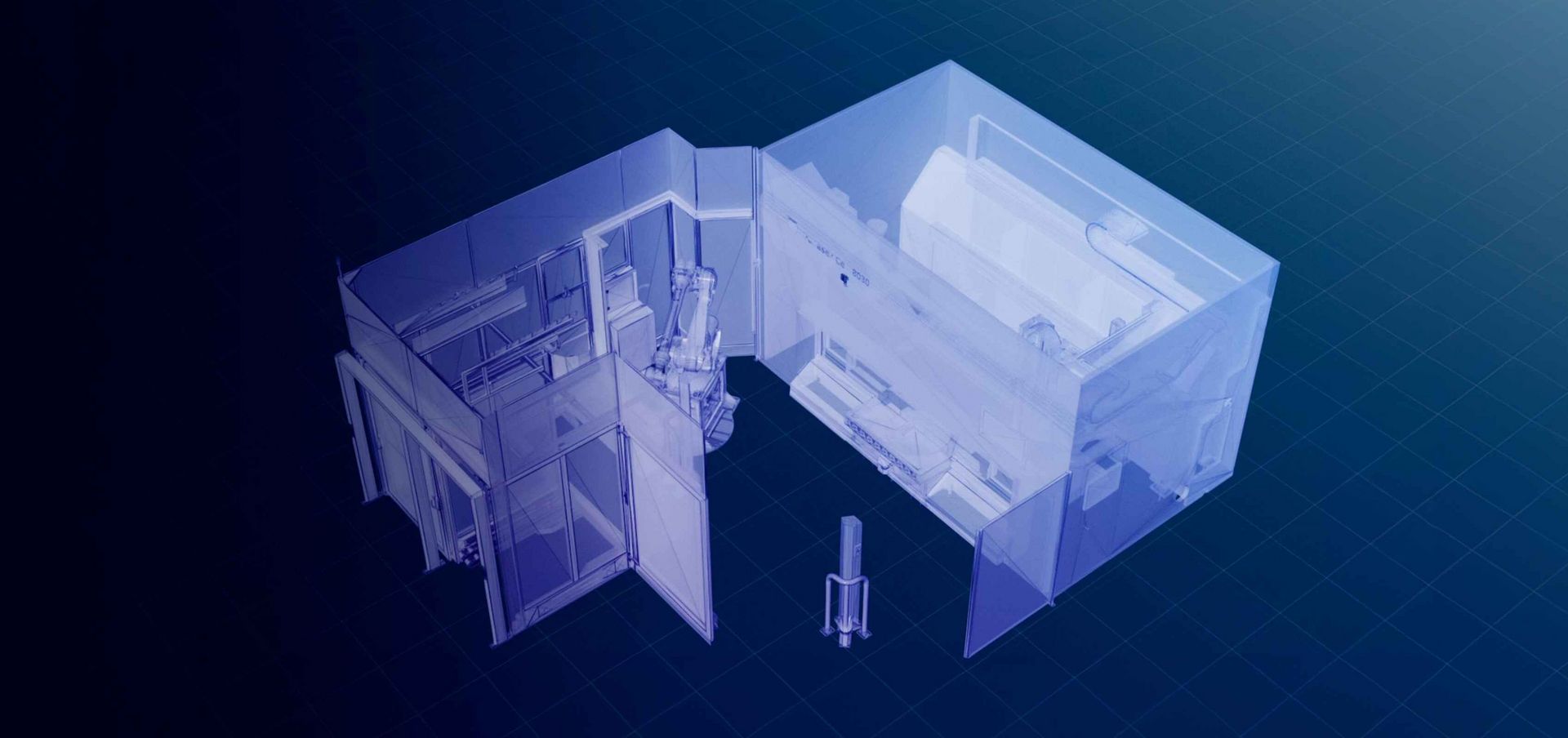

TRUMPF et Autom8 proposent un concept convaincant : deux des TruLaser Cell 8030 existantes sont équipées d'une automatisation intelligente à un robot qui, grâce à son agencement compact, permet un fonctionnement aussi bien automatisé que manuel de la TruLaser Cell 8030 et est ainsi parfaitement adaptée aux conditions d'espace de la production de GEDIA. Mais peu de temps après, il faut à nouveau faire preuve de flexibilité : des changements dans le nombre de pièces nécessite l'automatisation d'une autre TruLaser Cell 8030. Mais comme cette installation ne peut être utilisée qu'à moitié pour la production du longeron, la situation se complexifie. En raison des expériences positives avec les deux premières automatisations, Kaufmann et Müller passent à l'étape suivante : ils commandent une automatisation complète permettant de produire le longeron ainsi qu'un autre article de dimensions similaires, 24 heures sur 24 et 7 jours sur 7, sans grande opération de préparation ni de maniement.