Andar superior, janela panorâmica, cadeira semi-reclinável com estofamento confortável: o que parece ser uma luxuosa suíte de hotel descreve os assentos superiores do ônibus premium de dois andares "Avante H8 Grand Captain": o carro-chefe da frota de veículos do fabricante de carrocerias Tentrem.

A empresa produz carrocerias de luxo baseadas em chassis da Mercedes-Benz, Volvo e Scania, entre outras. Também produz ônibus que viajam entre cidades de Java, Bali e outras ilhas da Indonésia. O diretor geral Yohan Wahyudi deseja expandir a Tentrem para se tornar a maior empresa de ônibus da Indonésia. Ele atribui grande importância aos detalhes. O lema é individualidade e padronização. Uma contradição? De jeito nenhum. Porque seus clientes ainda deverão poder comprar produtos exclusivos. Ao mesmo tempo, a produção deve ser tão eficiente quanto possível. "Para que nossos funcionários possam trabalhar de forma inovadora e criativa, nós os apoiamos com novas máquinas e software adequado", afirma. Mas tudo começou bem pequeno.

Mudança para o crescimento

Em 1983, Tatang Wahyudi, pai de Yohan Wahyudi, fundou a Tentrem como operadora de ônibus na cidade de Malang, na ilha indonésia de Java. Em 1986, abriu uma oficina para reparar acidentes, arranhões ou amassados em sua própria frota de ônibus. Seus mecânicos soldam, dobram e fabricam peças da carroceria, tudo à mão em um armazém aberto sob um telhado de chapa ondulada. Tudo funciona bem para Tatang Wahyudi. Um ano depois abriu a oficina para outras empresas. A operadora de ônibus existe até hoje. Ele fundou a oficina em 1991: PT Tentrem Sehjatera, ou Tentrem, abreviadamente. "Ao longo dos anos, crescemos continuamente e começamos a desenvolver nossas próprias carrocerias de ônibus", diz Yohan Wahyudi.

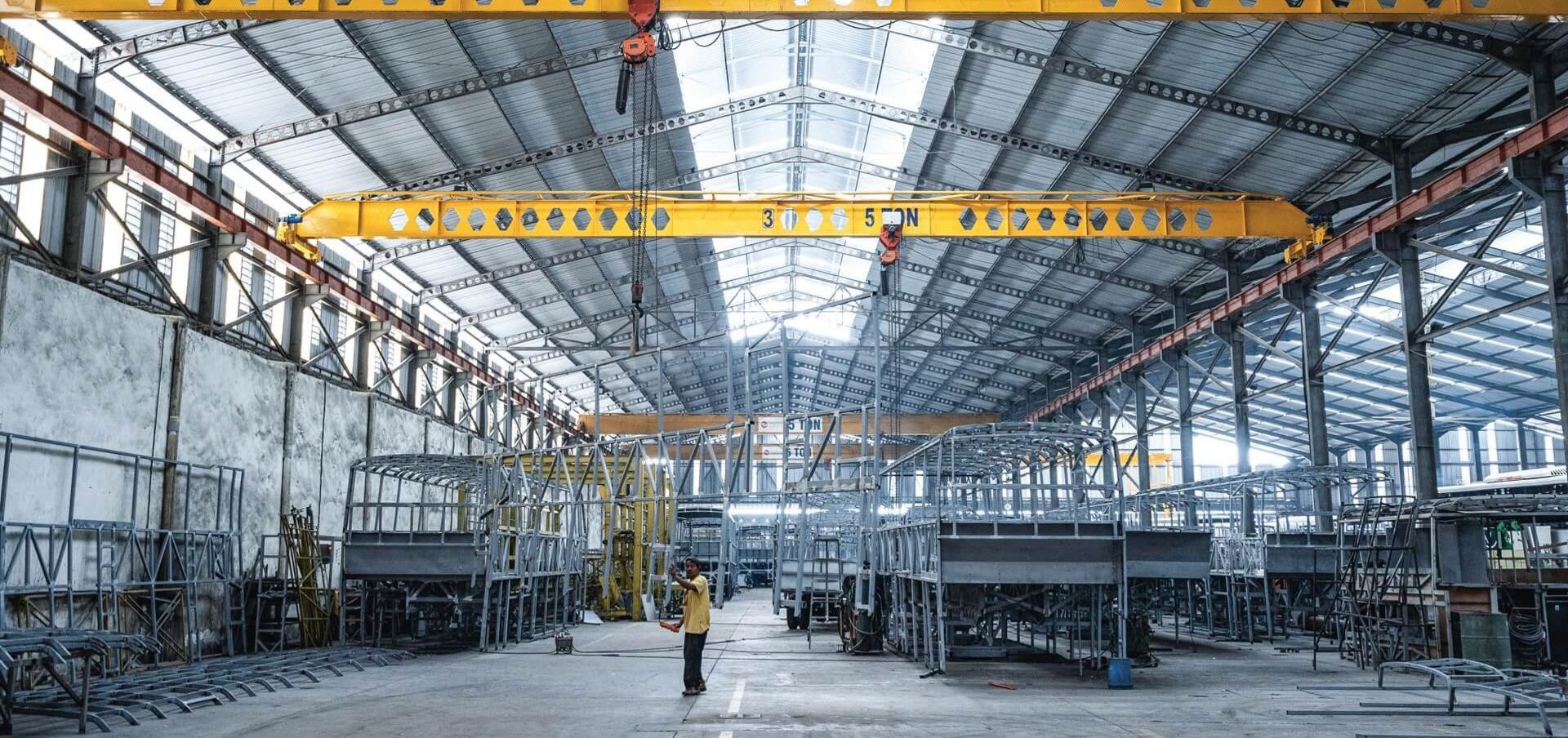

As modernas instalações de produção estão agora substituindo os antigos abrigos sob chapas onduladas. Um elegante prédio administrativo com muito vidro está bem visível na rua principal. Atrás dele, um pavilhão segue o outro em uma área de quase oito hectares. A Tentrem emprega mais de 600 pessoas. Yohan Wahyudi é considerado um gestor racional, sistemático, mas também crítico. Antes de ingressar na empresa familiar, estudou ciência da computação no Canadá e concluiu mestrado em administração de empresas na China. Seu objetivo: uma produção mais rápida, eficiente e precisa. "Os clientes costumavam vir até nós com uma foto e nós processávamos as chapas até que correspondessem à foto", diz ele. A desvantagem: a maioria dos reparos exige trabalho manual. Sempre que precisam de uma peça de reposição para um ônibus danificado, os funcionários começam do zero. "Hoje queremos automatizar o máximo possível. A arte é encontrar um equilíbrio entre produtos padrão e solicitações individuais dos clientes", explica Wahyudi.

Acelerando

A Tentrem segue o seu crescimento com Yohan Wahyudi. Mas com esse crescimento, as exigências também aumentam. Os clientes estão exigindo quantidades maiores e Wahyudi quer entregar. Ele quer transformar a Tentrem em um fabricante de equipamentos originais que forneça carrocerias de qualidade consistente e quantidade constante. "Queremos oferecer os mesmos padrões dos fabricantes de equipamentos originais", explica Wahyudi. "Para isso precisamos de produção em linha, cronogramas eficientes e metas claras para a produção diária. Mudar a mentalidade do trabalho manual é o maior desafio da minha geração."

Em 2015, a família encontra a TRUMPF, em uma feira. O pai Tatang Wahyudi inicialmente ficou cético, lembra seu filho: processar peças de carroceria não é tão complicado. Não vale a pena investir muito dinheiro em novas tecnologias e automação. "Mas tivemos um resultado financeiro muito bom naquele ano, então dissemos: vamos sair da nossa zona de conforto e investir em novas tecnologias", diz hoje Yohan Wahyudi. E então eles compraram uma TruLaser 3030 naquele mesmo ano, tornando-se pioneiros no processamento de chapas na Indonésia.

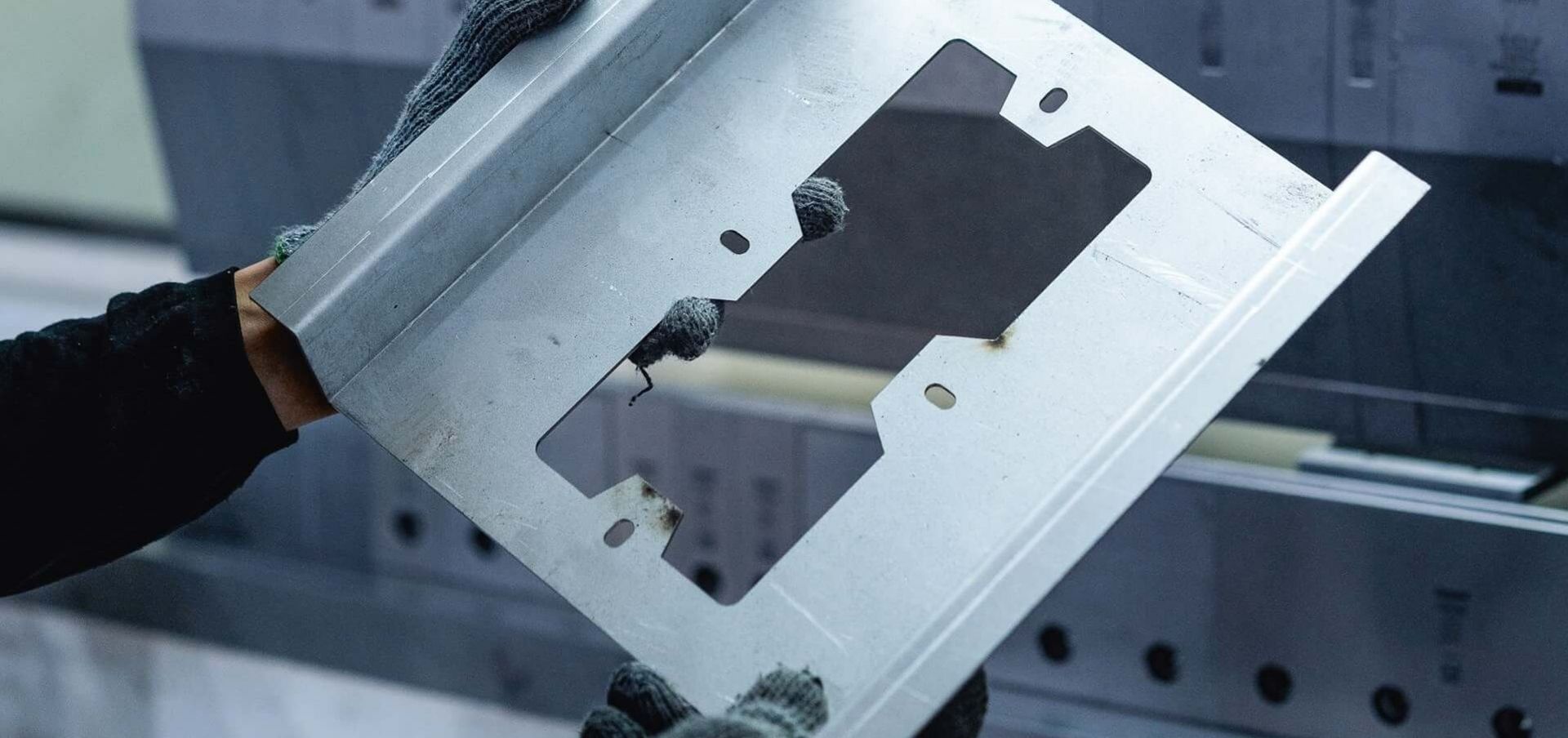

"A automatização valeu a pena desde o primeiro momento, por exemplo com a porta do nosso bagageiro", afirma. Anteriormente, os funcionários precisariam de cinco a seis peças para fazer uma tampa de bagageiro. Hoje eles usam uma única chapa, a cortam com a TruLaser 5030 e dobram os recortes com a TruBend Center 5030. "Não precisamos mais soldar nada; isso realmente surpreendeu nossos clientes", explica Wahyudi.

No próximo ano ele planeja investir no software TRUMPF Oseon. "Um ônibus consiste em milhares de peças individuais. Se conseguirmos organizar a produção de forma eficiente, economizaremos tempo e dinheiro. Oseon pode nos ajudar com isso." Foi como se fosse 2015 novamente, antes da compra da primeira máquina TRUMPF. "Sabemos o que a tecnologia pode fazer. Agora é só aprender a lidar com isso", afirma. As máquinas sempre produzem consistentemente alta qualidade. Isso oferece vantagens em muitas áreas.

"Podemos então ter uma visão geral de toda a produção e priorizar quais peças precisamos com urgência e quais ainda podem esperar. Podemos otimizar o projeto das peças através de novos designs e tecnologias de fabricação. Isso torna muitas coisas mais fáceis e baratas – semelhante ao que experimentámos naquele momento com a tampa do bagageiro."

Para Wahyudi, inovação significa acima de tudo eficiência. Uma produção padronizada que ainda deixa espaço para solicitações individuais de clientes no futuro. Com o ônibus premium de dois andares "Avante H8 Grand Captain", por exemplo, os clientes podem solicitar fileiras adicionais de cadeiras em vez de luxuosas cadeiras semi-reclináveis.