Herausforderungen

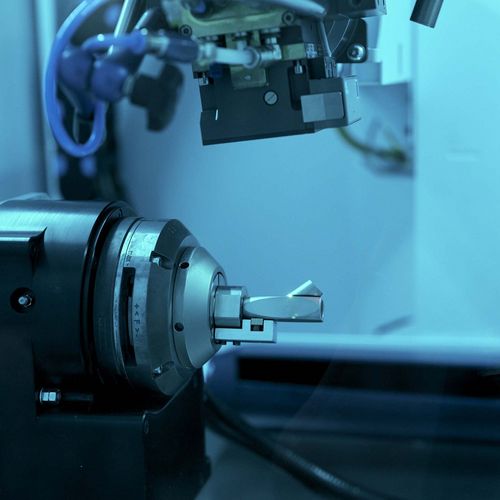

Filigran – das beschreibt die dünnen Edelstahl-Bauteile für die Endoskope von Karl Storz am besten. Manuelle Tätigkeiten wie das Handschweißen unter 16-facher Vergrößerung sind darum an der Tagesordnung. Denn so präzise, kann es oftmals nur der Mensch. Und auch die Vielzahl an Varianten erschwert eine maschinelle oder gar automatisierte Fertigung. Gleichzeitig fehlt es aber an Fachkräften. Storz steuert mit der eigenen Ausbildung gegen, will die hochqualifizierten Mitarbeitenden dann aber auch ihren Fähigkeiten entsprechend und nicht für das monotone Be- und Entladen von Maschinen einsetzen. Wolfgang Karl ist Experte für alle Laserschweiß-, Laserschneid- und Laserbeschriftungsprozesse am Hauptsitz in Tuttlingen. Er sagt: „Wir werden nach wie vor viel manuelle Arbeiten haben, schauen aber gleichzeitig wo eine maschinelle Bearbeitung und Automatisierung sinnvoll ist.