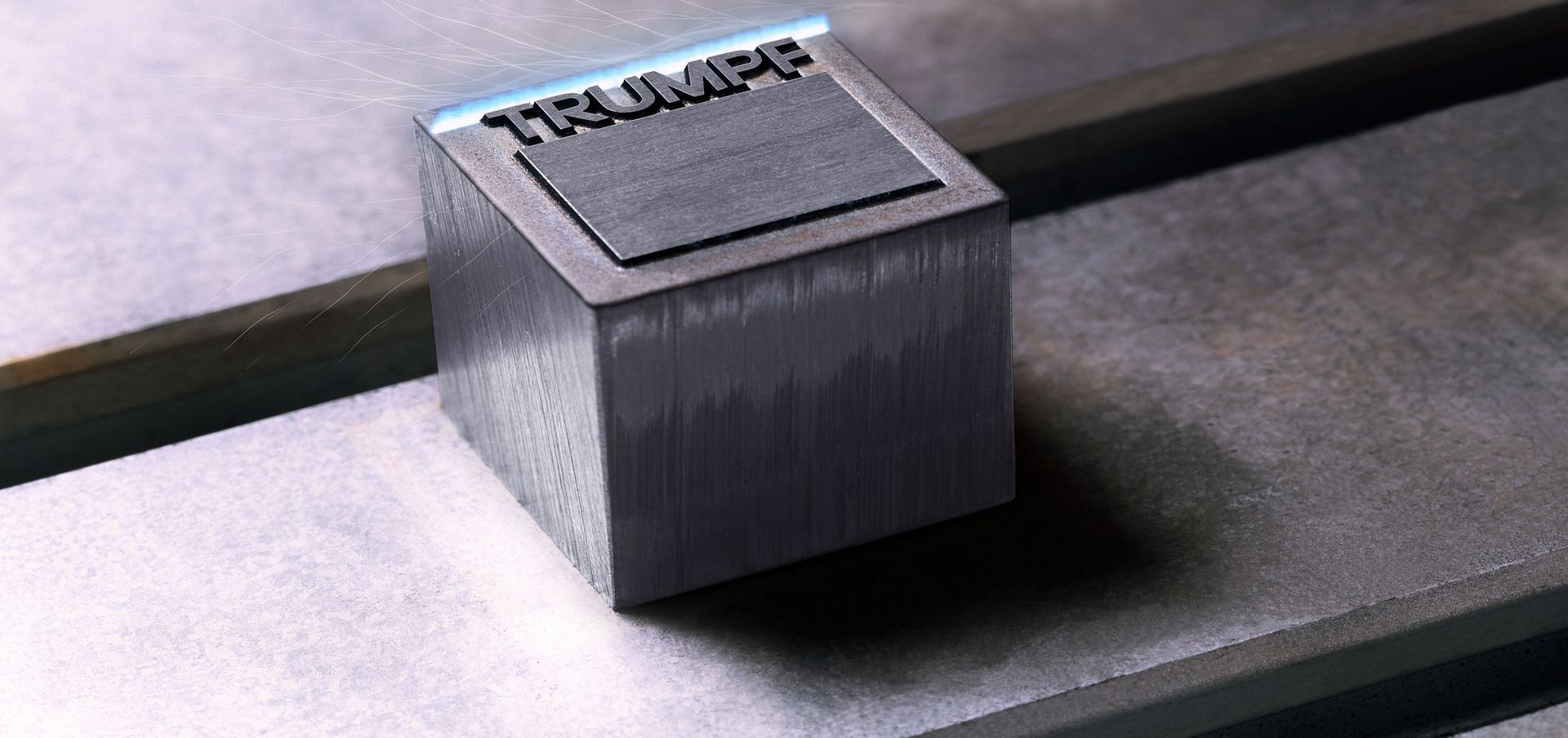

Dans la fabrication d'outils et de moules ou également pour les numéros d'identification des véhicules, il faut recourir à une gravure laser plus profonde pouvant atteindre la plage millimétrique. Pour atteindre la profondeur requise, il est souvent nécessaire de procéder à un traitement couche par couche.

Qu'est-ce que la gravure laser ?

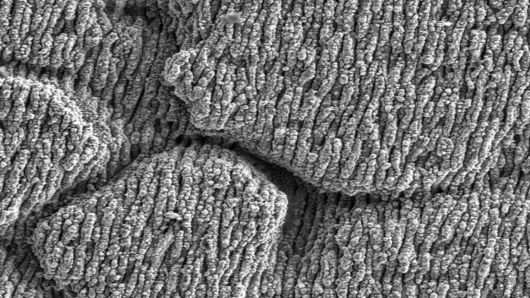

Dans la gravure au laser, le rayon laser enlève de la matière, créant ainsi une encoche avec différentes structures de surface : la gravure au laser. De nombreux matériaux peuvent être gravés au laser. Dans une gravure au laser des métaux, par exemple, il se forme des structures rugueuses, qui paraissent noires, et des structures lisses, qui paraissent blanches.

Les gravures au laser sont souvent utilisées dans l'industrie automobile ou en électromécanique. Mais dans le Rapid Prototyping et le Rapid Tooling également, les inscriptions et les gravures profondes sont souvent réalisées par gravure laser.

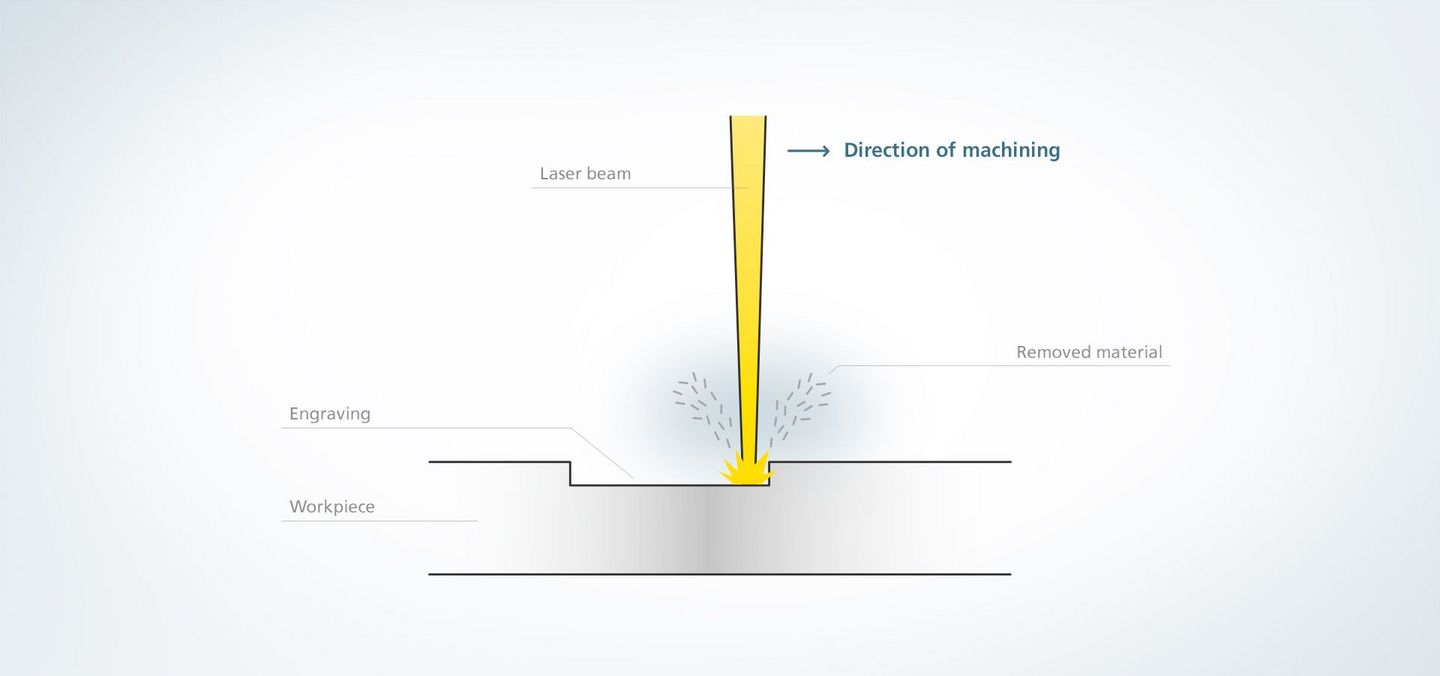

Comment se déroule le processus de fabrication de la gravure laser ?

Dans la gravure laser, le marquage est appliqué par une combinaison d'enlèvement par fusion et vaporisation. Ce faisant, l'intensité du rayonnement du faisceau laser est si élevée que la matière fond et s'évapore partiellement pendant le traitement. Une encoche est réalisée dans la matière : la gravure laser. La profondeur de gravure typique est de 10 à 50 μm. En raison de la pression de la vapeur du matériau en évaporation, la masse fondue est expulsée au niveau du bord et se solidifie sous forme de bavure lors du refroidissement. La forme de la gravure est en U et devient de plus en plus étroite à mesure que le laser s'enfonce dans le matériau parce que la matière fondue ne peut plus être complètement expulsée. L'apport de chaleur est limité dans l'espace en raison la petite taille du point laser et dans la durée en raison des impulsions extrêmement courtes.

Tels sont les procédés les plus fréquemment utilisés pour la gravure laser

Trouvez dès maintenant le laser de marquage qui vous correspond

Découvrez le laser de marquage qui convient le mieux à votre application à l'aide de l'outil de recherche de produits TruMark !

Pourquoi utiliser la gravure laser

L'outil laser sans contact et précis offre un certain nombre d'avantages lors de l'enlèvement et de la gravure d'un matériau. Grâce à des fréquences d'impulsion et des longueurs d'impulsion sélectionnables de manière souple, chaque gravure laser peut être adaptée individuellement à tout matériau et à toute qualité souhaitée.

Malgré la plus grande profondeur de pénétration dans le matériau, la gravure au laser est la méthode la plus rapide par rapport au marquage par revenu en raison des taux de répétition élevés et de cycles plus courts.

En raison de l'encoche dans le matériau créée lors de la gravure laser, le marquage est extrêmement robuste contre les influences extérieures.

Grâce à l'apport de chaleur limité localement, il est par exemple possible de marquer des capteurs sensibles à la température ou des puces électroniques.

Comme la puissance laser peut être contrôlée de manière spécifique, les résultats du marquage sont toujours exactement reproductibles.