Dans la découpe du verre, les lasers sont plus performants que les procédés mécaniques conventionnels. Alors que la découpe mécanique du verre ne peut se faire qu’à des vitesses très faibles, afin de ne pas provoquer d’endommagements structurels comme des microfissures et des tensions, le laser peut atteindre, grâce à son usinage sans contact, des temps d’usinage considérablement plus courts. L’usure des composants mécaniques utilisés dans les procédés conventionnels engendre en outre le besoin d'une maintenance régulière, afin de garantir la bonne qualité constante des composants de fabrication. Ce n’est pas le cas pour le laser.

Usinage du verre

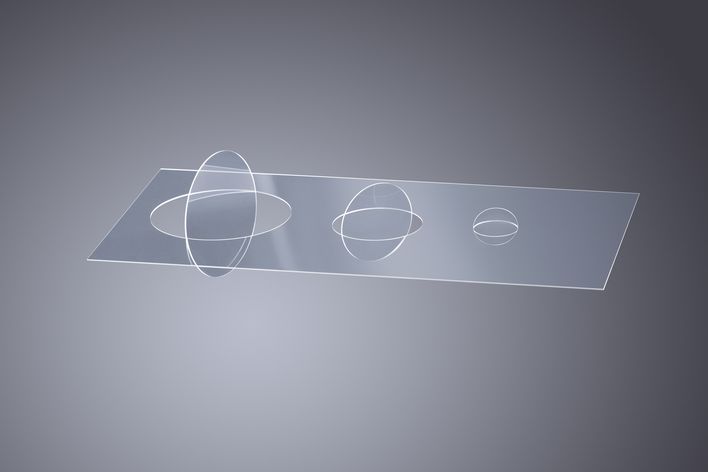

Les impulsions laser ultra-courtes sont particulièrement adaptées à la découpe du verre. Leurs intensités de pointe très élevées permettent d'usiner le verre sans aucun problème et d'atteindre, ce faisant, une excellente qualité de coupe. Les facteurs importants sont non seulement la source laser, mais également une formation optimale du faisceau. Cette formation du faisceau, y compris le long de son axe, est un exemple des dernières évolutions dans le domaine des technologies optiques. Elle permet d'atteindre une vitesse de processus optimale et ainsi une bonne rentabilité dans la découpe du verre. Le développement de TRUMPF a ainsi conquis la troisième dimension de la formation de faisceau qui permet une adaptation parfaite du faisceau aux exigences du matériau transparent.

Dans un faisceau laser classique non modifié, l’intensité maximale se trouve au niveau du point focal, c’est-à-dire largement au-dessus du seuil d’enlèvement de la matière. Ceci représente un grand gaspillage d’énergie. L’approche fondamentale de la formation du faisceau consiste à trouver une répartition optimale de l’intensité du faisceau, afin d’améliorer l’efficacité du processus. Au lieu de concentrer l’intensité maximale sur l’espace très restreint du point focal du faisceau, l’intensité du faisceau est répartie de manière homogène autour de l’axe de celui-ci, afin d’obtenir une efficacité maximale. Cette méthode permet d’améliorer l’avance du faisceau laser (et donc la rentabilité du processus) jusqu'à 1 mètre par seconde et même plus.

Conclusion : le bon choix de paramètres laser, comme par exemple l’énergie d'impulsion, le taux de chevauchement d'impulsions et de répétition, empêche la formation de microfissures et évite les travaux de retouche laborieux.

| Matériau | Verre |

| Procédé conventionnel | Gravure mécanique, chimique |

| Défi | Usinage sans endommagement |

| Lasers | TruMicro 6020 HE |

| Longueur d'onde | 1030 nm / 515 nm |

| Système optique | TOP Cleave |

| Energie d'impulsion maximale | 2 mJ / jusqu'à 8 mJ en mode Burst |

| Vitesse | 100 - 1000 mm/s, en fonction du procédé et de la géométrie |

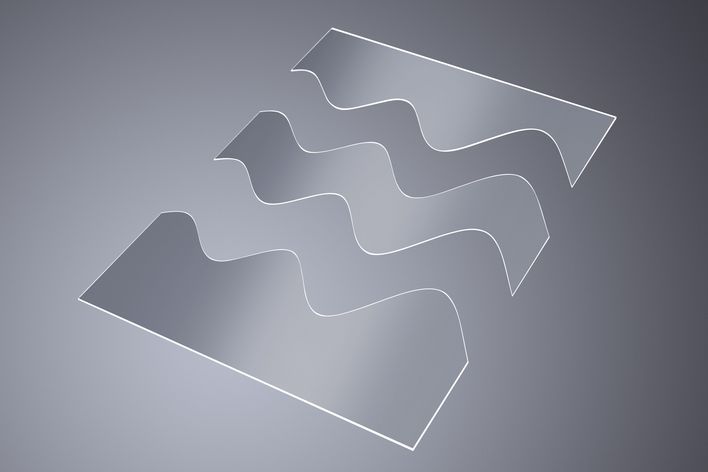

| Avantage | Usinage sans endommagement, pas de travail de retouche, pas d’usure des outils grâce à un usinage sans contact, géométrie libre avec corrections minimes possible, flexibilité |