Atualmente, as baterias de íon-lítio baseadas em eletrólitos são usadas quase exclusivamente na construção de carros elétricos. Composições alternativas como baterias de estado sólido ou outros componentes químicos ainda não atingiram a maturidade industrial necessária.

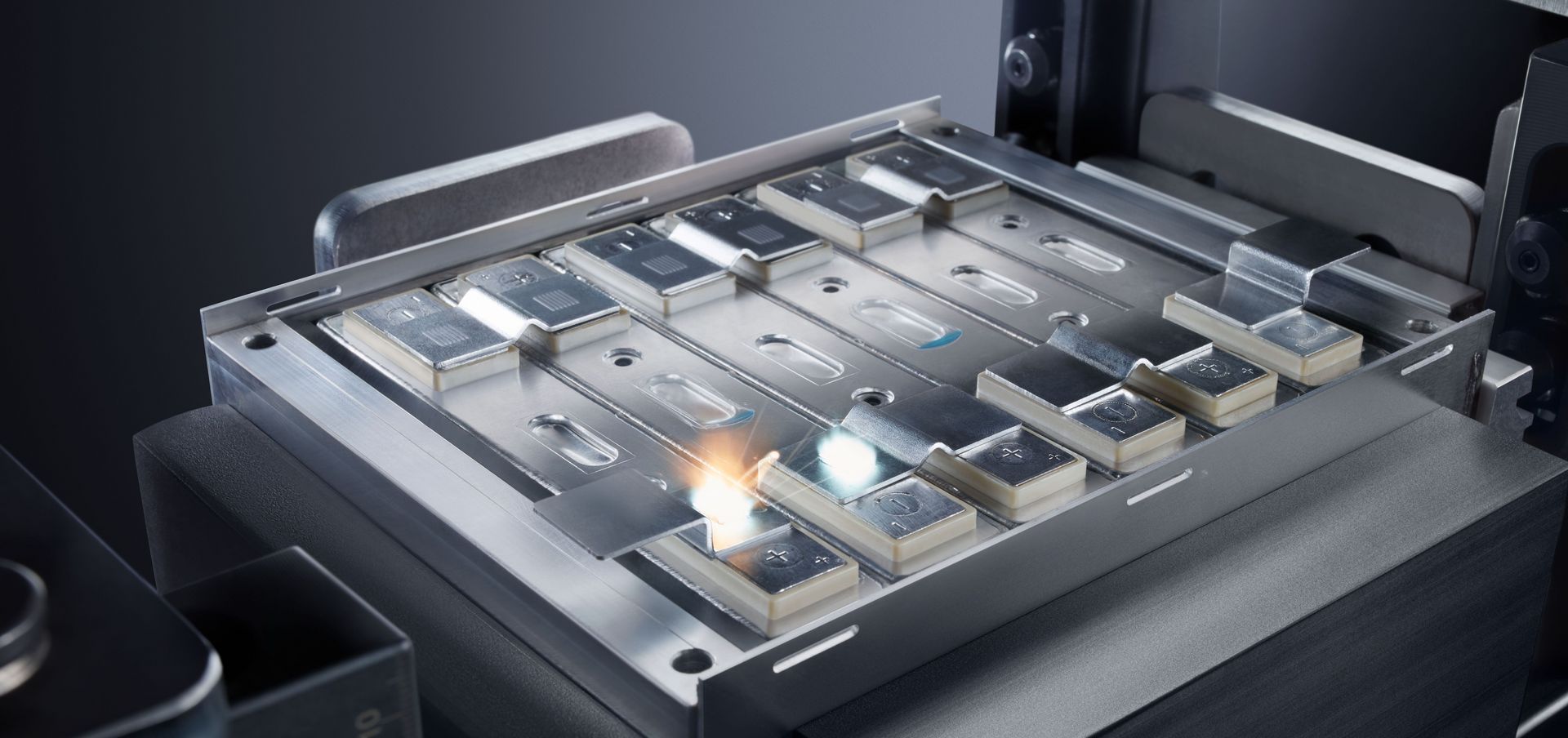

A produção de baterias de íon-lítio é um processo muito complexo e sensível que traz consigo custos de material e energia muito elevados. Por isso, o processo de fabricação deve ser muito eficiente, com grande quantidade de itens e com o menor número de refugo possível. O principal objetivo da indústria de baterias é atingir uma alta densidade de energia gravimétrica (Wh/kg) e, portanto, uma alta quilometragem (autonomia), que se reflete diretamente na autonomia dos carros elétricos. Além disso, é importante desenvolver e construir células de bateria que atendam aos elevados requisitos da indústria automotiva em termos de segurança, desempenho e vida útil. O laser como ferramenta oferece vantagens inigualáveis em termos de confiabilidade, precisão e desempenho do processo.