1. Gewicht von Satellitenhalterung um 55 Prozent reduziert

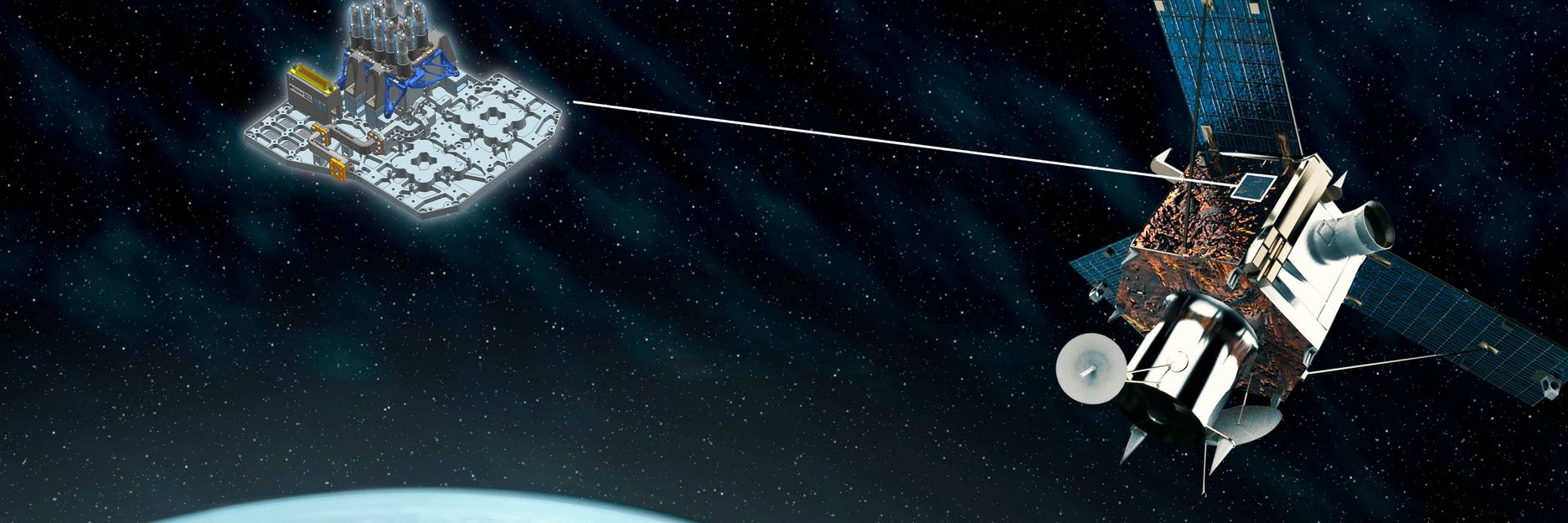

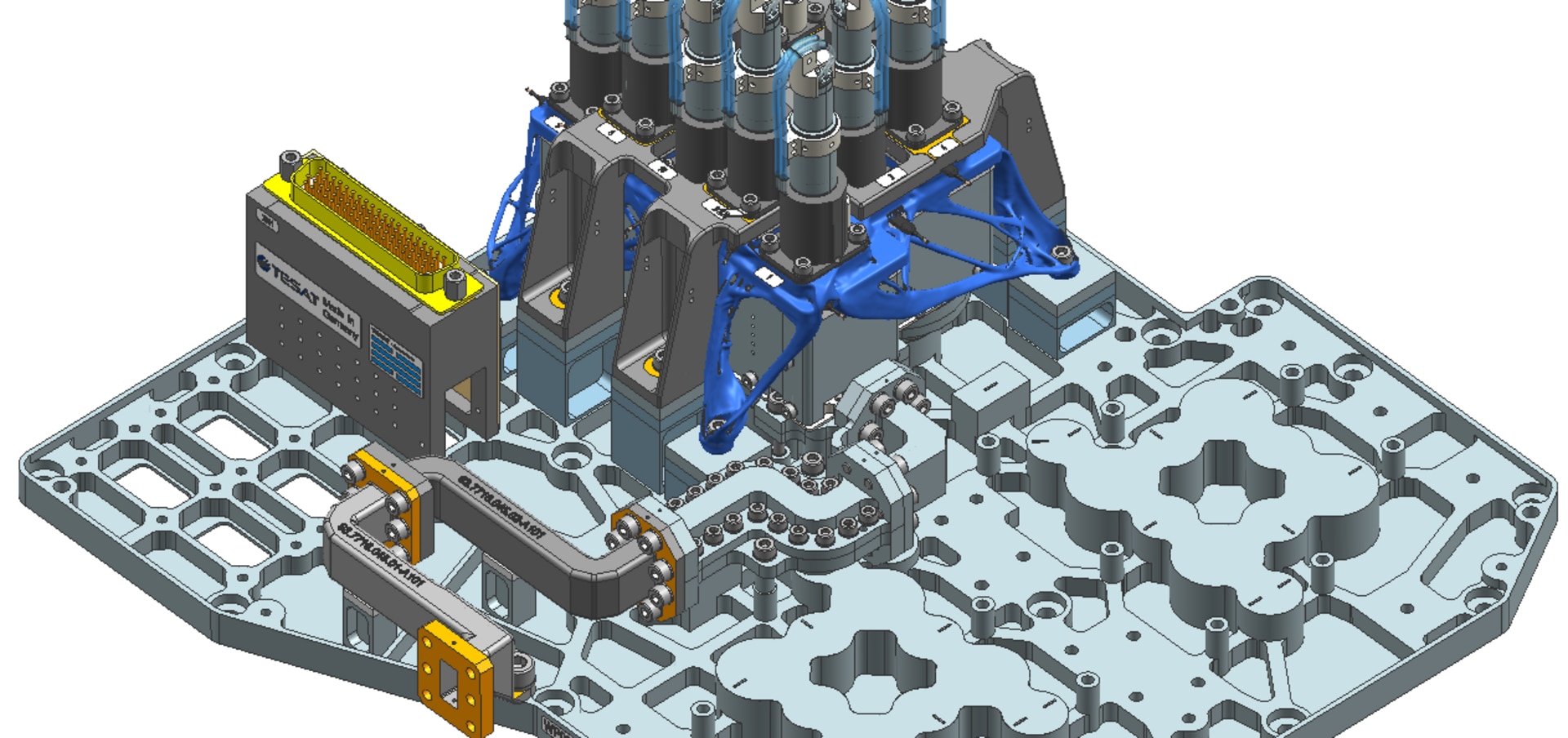

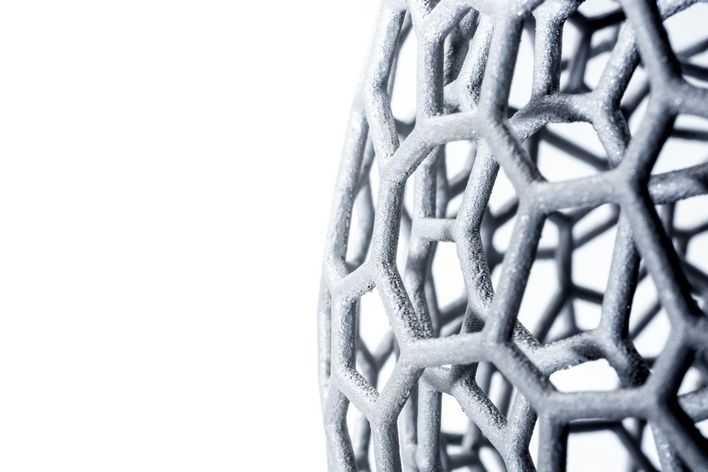

TRUMPF hat im Auftrag des Raumfahrtunternehmens Tesat-Spacecom GmbH & Co.KG eine Halterung für den deutschen Kommunikationssatelliten Heinrich Hertz gedruckt, der die Weltraumtauglichkeit neuer Kommunikationstechnologien testen soll. Auf der Halterung sind Antriebe befestigt, mit denen sich Mikrowellenfilter regulieren lassen. In Kooperation mit der Firma AMendate ist es gelungen, die Topologie der Halterung zu optimieren und das Gewicht um 55 Prozent zu senken. Anstatt 164 Gramm wiegt die Halterung nur noch 75 Gramm. Die Experten haben das überarbeitete Bauteil mit dem 3D-Drucker TruPrint 3000 von TRUMPF gedruckt. Klassische Verfahren sind nicht in der Lage, die neue Geometrie zu fertigen. Die optimierte Halterung ist nicht nur leichter, sondern auch stabiler. Sie hält beim Start des Satelliten denselben hohen Kräften stand und verzieht sich dabei weniger. Die Heinrich-Hertz-Satellitenmission wird vom DLR Raumfahrtmanagement im Auftrag des Bundesministeriums für Wirtschaft und Energie und mit Beteiligung des Bundesministeriums der Verteidigung durchgeführt.

2. Kosten von Triebwerksteilen bei Flugzeugen um drei Viertel gesenkt

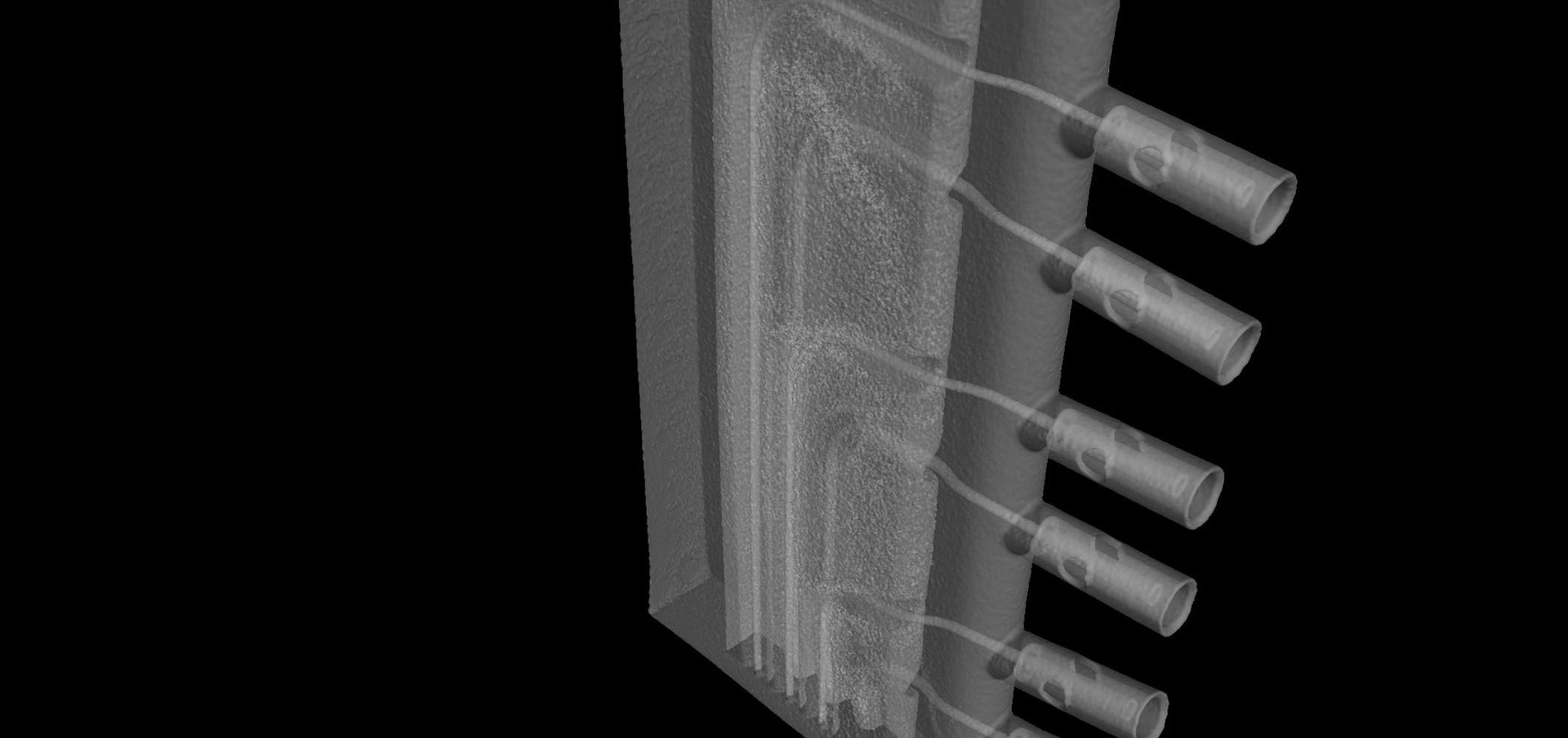

Zusammen mit dem spanischen Zulieferer Ramem haben die Experten ein sogenanntes „Rake“ mit 3D-Druck optimiert. Hersteller setzen das Bauteil in der Triebwerksentwicklung ein, wenn sie den Druck und die Temperatur des Antriebs ermitteln wollen. Solche Messungen sind notwendig, um die Leistung des Flugzeugs zu testen. Die Rakes sind direkt im Strömungskanal der Triebwerke angebracht und extremen Temperaturen sowie hohem Druck ausgesetzt. Für ein präzises Messergebnis ist es wichtig, die Maßhaltigkeit exakt einzuhalten. Bisher war die Herstellung der Rakes teuer und aufwendig: Den Grundkörper erstellen die Mitarbeiter an der Fräsmaschine. Anschließend müssen sie manuell sechs feine Röhrchen einbringen, festschweißen und das Bauteil mit einer Platte verschließen. Ist nur ein Röhrchen nicht korrekt platziert, ist das Bauteil Ausschuss. TRUMPF hat eine optimierte Geometrie des Rake mit dem 3D-Drucker TruPrint 1000 hergestellt. Dadurch lässt sich das Bauteil wesentlich schneller fertigen und der Hersteller benötigt rund 80 Prozent weniger Material. Gesamtkostenersparnis: 74 Prozent.

3. Triebwerksschaufeln einfach reparieren

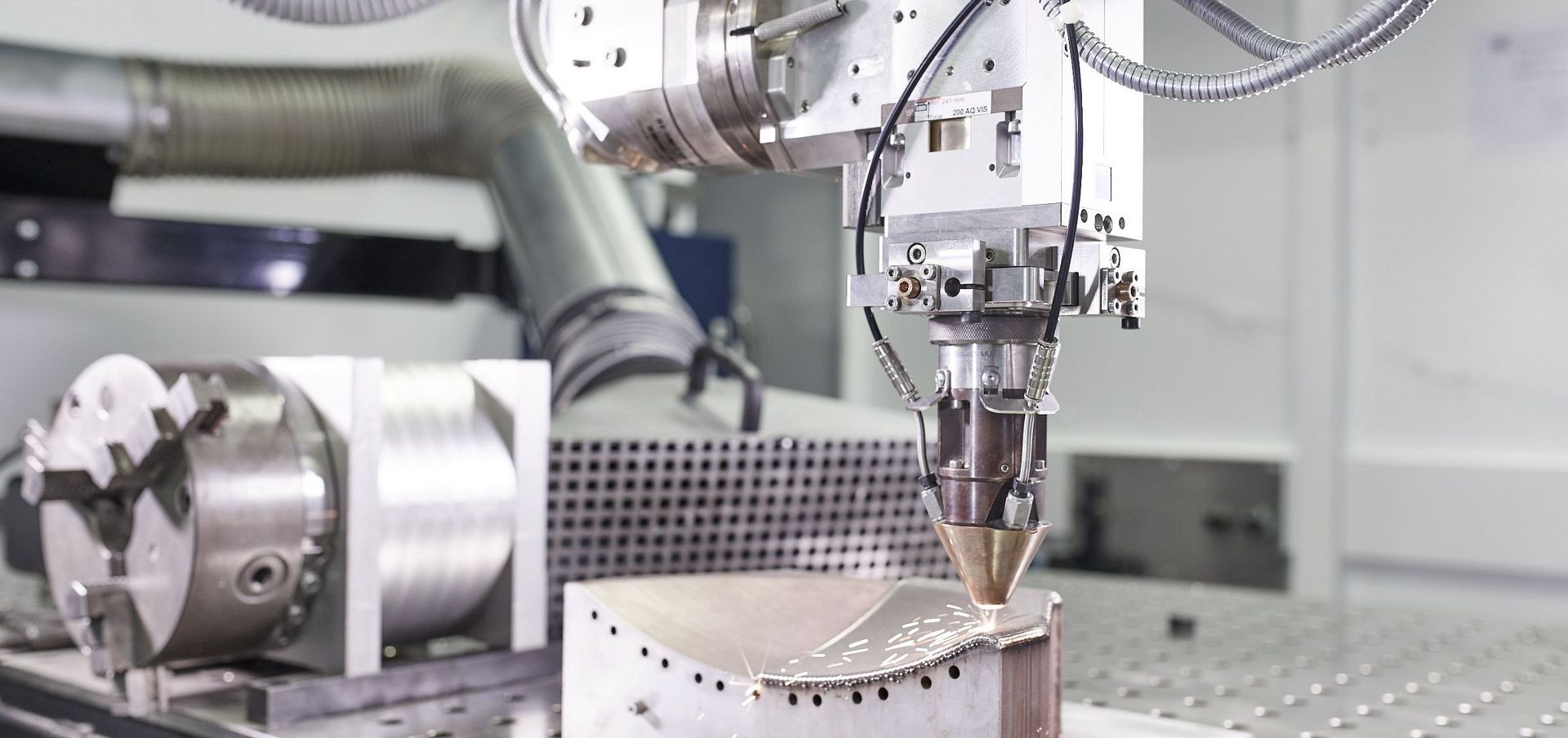

Hochdruckverdichtungsschaufel, auch 3D-Aeroblade genannt, müssen während des Flugs extremen Temperaturunterschieden standhalten. Außerdem kommen sie ständig mit Staub und Wasser in Berührung. Sie nutzen besonders an den Kanten sowie an den Spitzen ab. Luftfahrttechniker müssen die Blades immer wieder reparieren, sonst verliert der Antrieb an Leistung. Hierfür eignet sich das additive Verfahren Laser Metal Deposition (LMD), auch Laserauftragsschweißen genannt. Denn die Materialstärke der Blades beträgt teilweise nur 0,2 Millimeter. Herkömmliche Verfahren kommen hier schnell an ihre Grenzen. Mit der LMD-Technologie lässt sich der Laser auf ein Hundertstel genau positionieren und die zugeführte Energie exakt dosieren. Die Anlage führt dabei genau das Material zu, aus dem das Bauteil besteht. Dieser Vorgang dauert je nach Anwendung nur wenige Minuten. Auf diese Weise lassen sich die Blades mehrere Mal einfach reparieren. So sinken die Kosten für das Bauteil pro Triebwerksüberholung erheblich.