La producción en serie no sería posible sin expertos como Daniel Weller y sus compañeros de ElringKlinger AG. Desarrollan y prueban todos los procesos de fabricación en una máquina pre-serie, y luego deben transferirlos sin errores y con una reproducibilidad del 100 % a las líneas de producción en cualquiera de los 40 emplazamientos de ElringKlinger en todo el mundo. Su trabajo es indispensable, pero costoso: cada día de desarrollo cuesta dinero que solo se recupera cuando la serie está en marcha. En consecuencia, Weller y su equipo deben mantener lo más corta posible la fase de puesta en marcha de las líneas de producción. Cualquier herramienta que acelere el desarrollo es bienvenida. Por eso, Weller presta suma atención cuando, durante una visita al Centro de Aplicaciones Láser de TRUMPF, oye hablar de EasyModel AI.

"El asistente de programación basado en inteligencia artificial aún se encontraba en su última fase de desarrollo, pero tuve claro que podía ser interesante para nosotros", recuerda Weller, experto en tecnologías de unión en la división de Battery Technology de ElringKlinger. Y como suele suceder a veces: poco después, ElringKlinger recibe el encargo para la producción en serie de un innovador sistema de contacto de celdas, para el cual el uso de EasyModel AI resulta ideal.

Solución inteligente para requisitos complejos

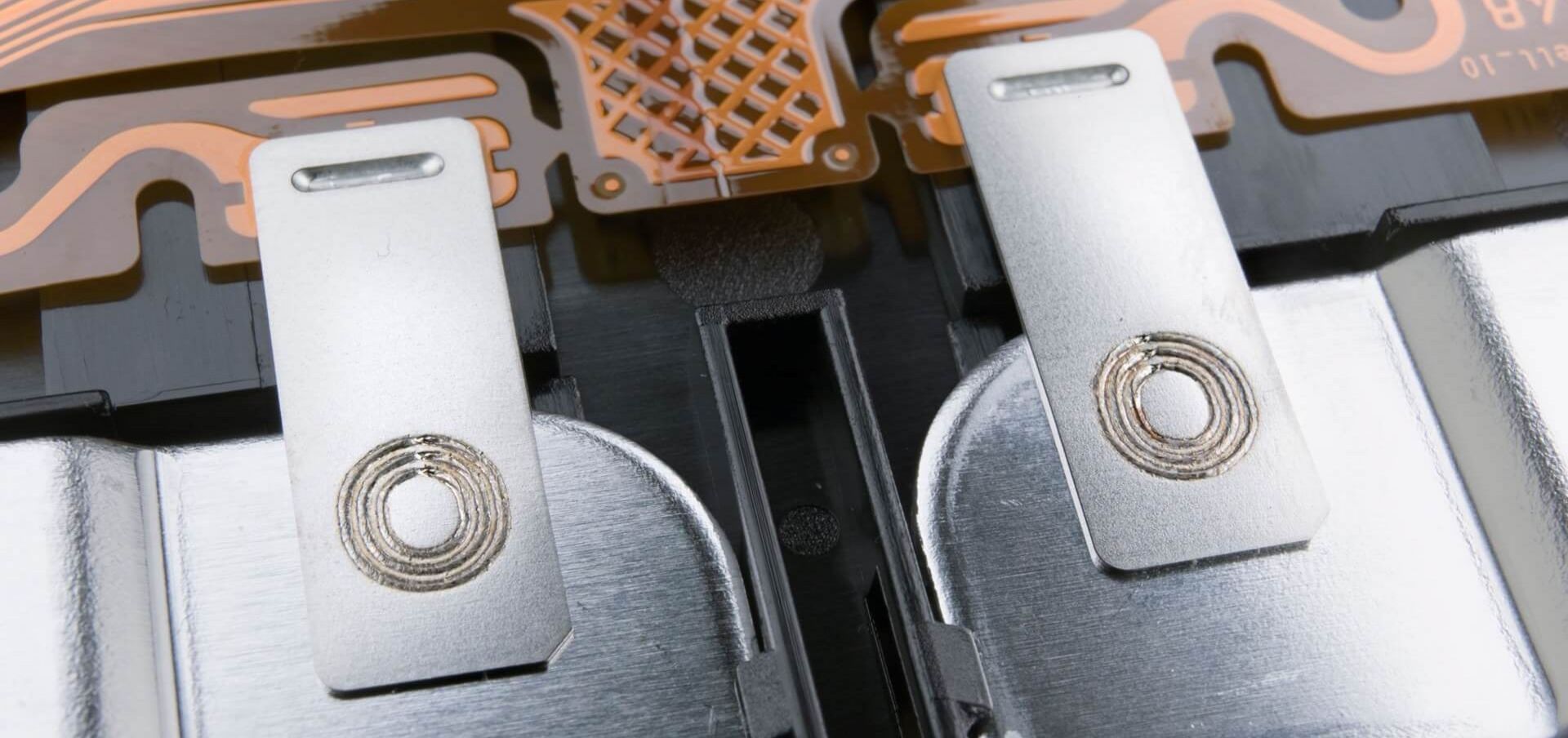

ElringKlinger AG es un proveedor mundial independiente de la industria del automóvil. La empresa suministra soluciones innovadoras para todo tipo de accionamientos, tanto para turismos como para vehículos comerciales. Por ejemplo, ElringKlinger lleva años fabricando sistemas de contacto de celdas (ZKS) para la propulsión eléctrica. Este importante componente para paquetes de baterías de vehículos eléctricos conecta las distintas celdas de la batería en una unidad, creando así las condiciones necesarias para la transmisión de la energía eléctrica desde la batería al consumidor. El ZKS también transmite datos de medición sobre el estado de tensión y la temperatura a través de circuitos al sistema de gestión de la batería. En la fabricación en serie de este importante componente se aplica la estrategia de cero defectos. Hasta ahora, lo habitual eran los diseños de baterías tipo módulo a paquete (Modul-to-Pack). Aquí, las celdas de batería se agrupan primero en módulos y luego se integran en una carcasa de batería. Los ZKS necesarios para ello miden aproximadamente 600 milímetros de largo y cuentan con entre 10 y 20 posiciones de puntos de soldadura, que el láser debe identificar y unir con alta precisión durante la producción en serie.

"Los requisitos han evolucionado con el tiempo", informa Weller y explica: "En la próxima generación de vehículos se utilizarán diseños Cell-to-Chassis, en los que las celdas de batería se insertan directamente en la carcasa de la batería, en lugar de dividirse en varios módulos. La batería no es un componente independiente que se fija a la carrocería, sino que forma parte de la propia carrocería y constituye el suelo del vehículo. Esto ahorra espacio y peso, aumenta la densidad energética y simplifica la construcción. Sin embargo, esto requiere una fabricación más precisa de los componentes." En este caso se utilizan ZKS con unos 50 puntos de soldadura, siendo el producto de aproximadamente dos metros de largo y apenas 20 milímetros de grosor. "Desarrollar un proceso de producción en serie estable y eficaz con tiempos de ciclo cortos no es tarea fácil", afirma Weller.

Detección sencilla y estandarizada

Anteriormente, ElringKlinger AG utilizaba el sistema de procesamiento de imágenes VisionLine Detect de TRUMPF con un ajuste de exposición dependiente de la posición. De este modo, mediante la variación controlada del ajuste de exposición, se podían detectar las distintas posiciones. Sin embargo, el proceso debía realizarse de forma individual y en función de la posición dentro del campo de trabajo, con el fin de compensar la reflexión dependiente de la posición en la superficie del componente. Se trata de un proceso iterativo que requiere mucho tiempo, puede depender de muchos factores y debe realizarse individualmente para cada posición del componente. Gracias a los modelos generados por EasyModel AI y a los filtros resultantes, ese complejo ajuste manual de los procesos se convirtió en una rutina estándar sencilla", afirma Weller.

Resultados optimizados sin conocimientos de programación

EasyModel AIes un asistente de programación de código cero que permite a los usuarios sin conocimientos de programación crear y entrenar modelos de IA personalizados basados en imágenes. "Como hasta ahora, realizamos capturas de imagen de las zonas del componente donde se encuentran los puntos de soldadura mediante VisionLine Detect. Las cargamos mediante "drag and drop" en la herramienta EasyModel AI, a la que se accede a través de MyTRUMPF, explica Weller. Tras crear un proyecto, él y sus compañeros marcan en las imágenes, mediante una herramienta de marcado, los puntos de soldadura que deben ser detectados. En definitiva, es tan sencillo como dibujar en una tableta. A continuación, la IA evalúa los datos y calcula un modelo que Weller y sus colegas pueden optimizar paso a paso.

"Unas pocas imágenes de entrenamiento bastan para crear un modelo de IA funcional", afirma Weller. "En cuanto el modelo es satisfactorio, lo integramos en la línea de producción y lo probamos en nuestro componente real". Aquí es donde entra en juego la nueva opción de filtro IA para VisionLine Detect. Este filtro mejora la detección de características de VisionLine Detect y distingue con aún mayor precisión entre las áreas relevantes de la imagen y elementos como fijaciones, suciedad o reflejos. "La diferencia entre VisionLine Detect con y sin filtro IA es especialmente clara en este caso", subraya Weller. El filtro IA binariza la imagen, es decir, genera una representación en blanco y negro exclusivamente. El componente detectado se muestra en blanco, mientras que las áreas circundantes se representan en negro. De este modo, los algoritmos de detección de bordes pueden identificar sin problemas la zona de soldadura que se debe detectar".

La IA acelera el desarrollo de procesos

"La ampliación de VisionLine Detect con EasyModel AI y el filtro IA solo requirió activar la opción correspondiente", informa Weller. Durante la puesta en marcha de la instalación pre-serie, expertos de TRUMPF acompañaron a Weller y a sus colegas en cada uno de los pasos del proceso con EasyModel AI. "Después de una o dos horas, obtuvimos nuestro primer resultado", cuenta Weller. Esta sencillez de uso es una clara ventaja para Weller. Aunque la producción en serie ya esté en marcha, de vez en cuando será necesario hacer ajustes. En ese momento es cuando les toca intervenir a los compañeros en las distintas plantas", afirma. "Aquí resulta útil que el sistema funcione según el principio de 'lo que ves es lo que obtienes'. Es fácil de entender incluso para los no programadores".

En el desarrollo de preseries, el objetivo es ahorrar tiempo. "Aquí, EasyModel AI aporta una buena dosis de velocidad. Para obtener buenos resultados ya no necesitamos días, sino horas, y el reentrenamiento también ahorra una gran cantidad de tiempo", señala Weller. Y como el trío tecnológico compuesto por EasyModel AI, el filtro IA y VisionLine Detect es tan fácil de utilizar, Weller lo emplea cada vez más también para pequeñas series y la fabricación de prototipos. "Antes eso llevaba demasiado tiempo", explica. Ahora, Weller y sus colegas están atentos a otras áreas de la empresa donde también podría aplicarse la nueva solución. Veo un gran potencial en todos aquellos casos en los que debemos localizar numerosos puntos de soldadura dentro de tolerancias estrechas. Con la IA es simplemente más rápido".