Retos

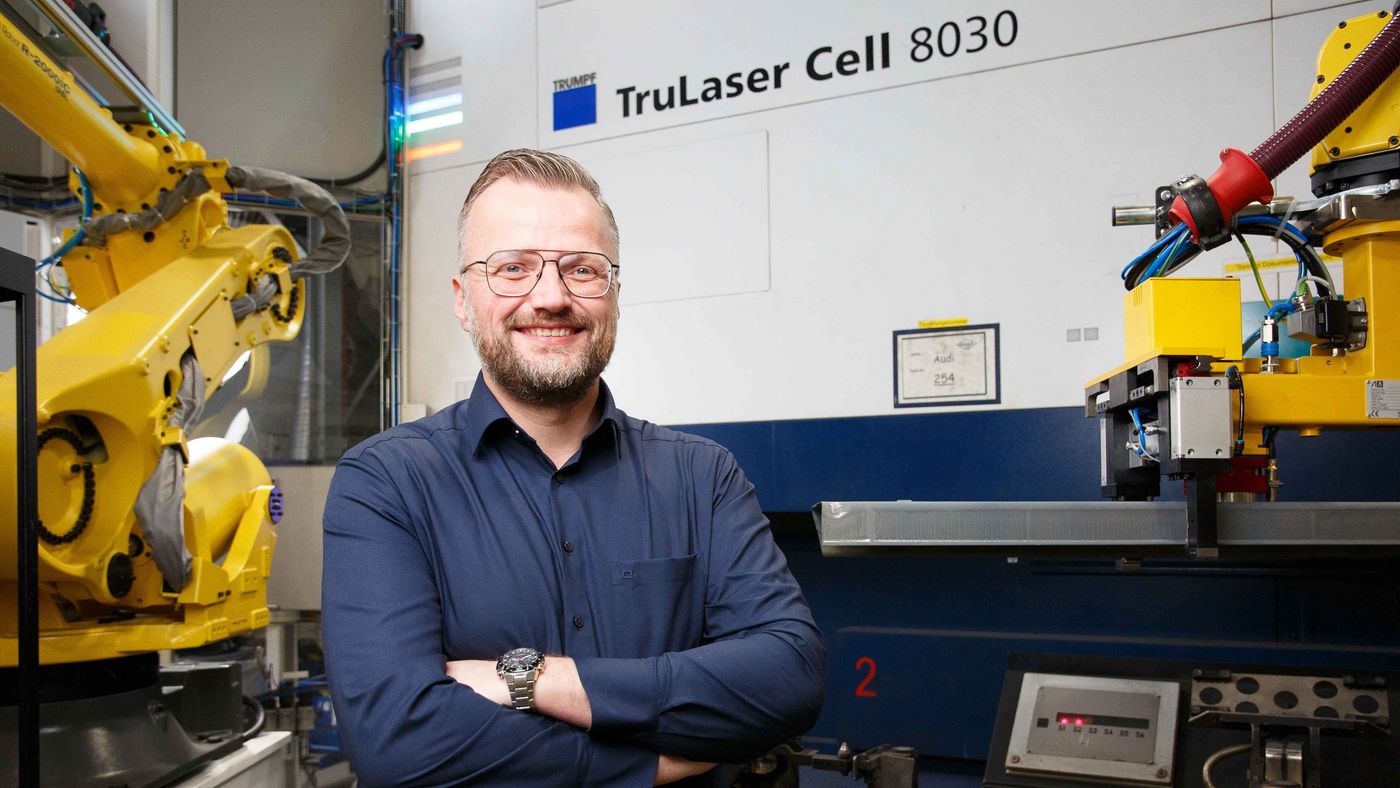

El proveedor de la industria del automóvil GEDIA fabrica piezas de carrocería de distintos tamaños. Esta diversidad exige una elevada flexibilidad en la producción. A menudo resulta difícil una automatización económicamente viable. En el momento en que GEDIA recibe un pedido para la fabricación de una viga longitudinal en grandes cantidades, la empresa reconoce que por fin ha llegado el momento de una automatización. "Tras la planificación inicial, quedó claro que podríamos utilizar al menos dos láseres al 100 % con este único artículo. El cliente nos proporcionó los contenedores necesarios para la automatización, por lo que las condiciones eran perfectas", comenta Pascal Kaufmann, director del departamento de producción en GEDIA. Además del número de piezas, el peso y las dimensiones de la viga longitudinal también hablan en favor del procesamiento automatizado: unos 8 kilogramos con una longitud de alrededor de 1,80 metros resultaban difíciles de manejar para los empleados.

Kaufmann y su colega Björn Müller, jefe de proyecto de bienes de inversión en la gestión de máquinas y edificios, deciden contactar entonces con TRUMPF. En un taller conjunto con los expertos de TRUMPF y los especialistas del socio para soluciones Autom8 ponen sobre la mesa lo que quieren para un proceso totalmente automatizado. "La gestión de contenedores era un punto importante para nosotros", afirma Müller. "Necesitamos contenedores especiales en un proceso automatizado. Su adquisición es cara y la manipulación y el almacenamiento también repercuten negativamente en la rentabilidad", añade. El aseguramiento de la calidad con sistemas de cámaras adecuados y una sofisticada tecnología de pinzas también figuraban en el orden del día. "Las piezas conformadas en caliente suelen tener forma de embudo y una superficie rugosa. Para su procesamiento posterior en el láser, es necesario apilarlas. El agarre automatizado y, sobre todo, la separación de las piezas no es tarea fácil", afirma Müller. Por último, el espacio disponible para la automatización era limitado.

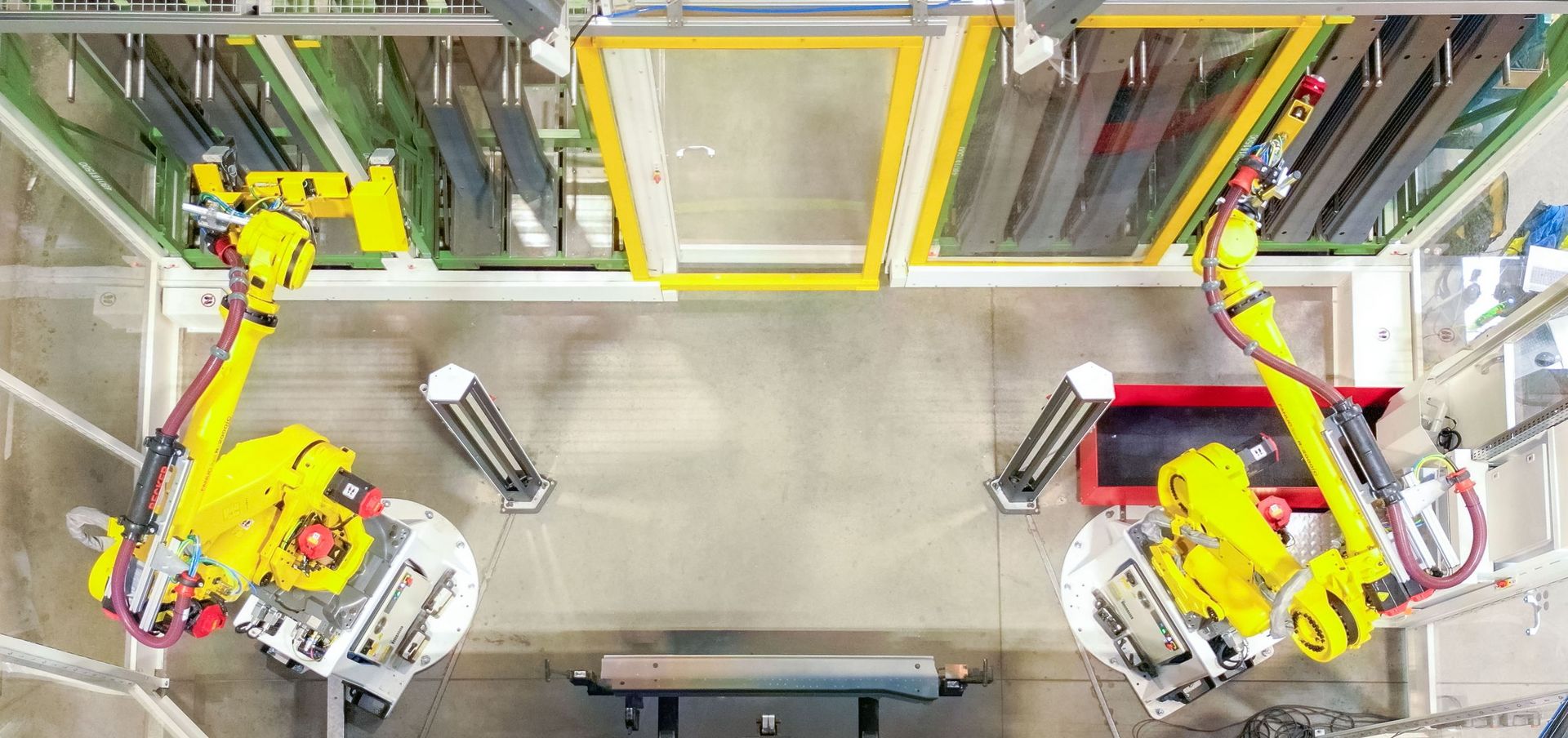

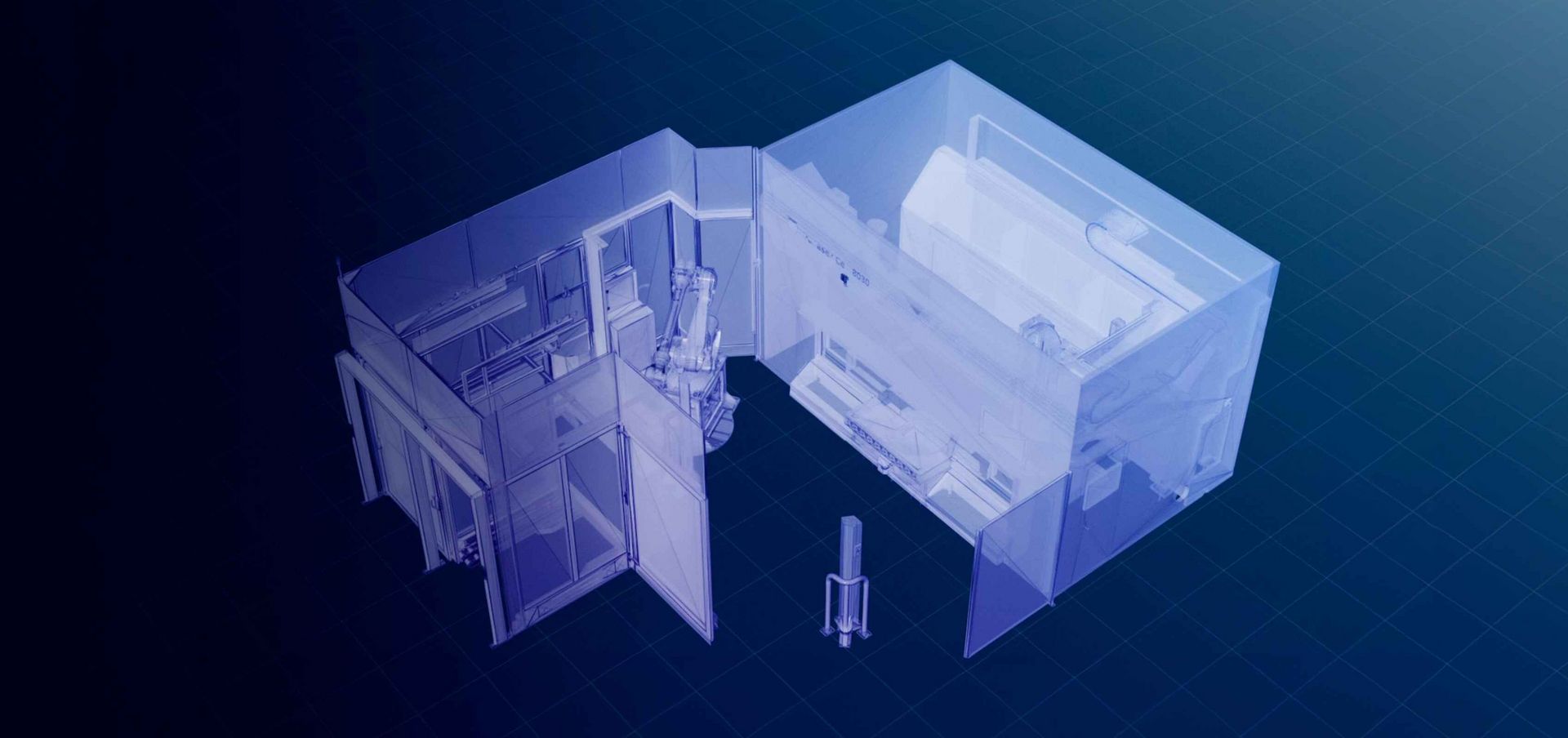

TRUMPF y Autom8 presentan un concepto convincente: dos de las TruLaser Cell 8030 existentes están equipadas con un ingenioso sistema de automatización monorrobot que, gracias a su disposición compacta, permite el funcionamiento tanto automatizado como manual de la TruLaser Cell 8030 y, por tanto, se adapta perfectamente al espacio disponible en la planta de producción de GEDIA. Sin embargo, poco después, surge de nuevo la necesidad de flexibilidad: los cambios en las cantidades de piezas requieren requieren la automatización de otra TruLaser Cell 8030. Ahora bien, como esta instalación sólo puede aprovecharse a medias con la producción de la viga longitudinal, hace falta un buen asesoramiento. Basándose en su excelente experiencia con las dos primeras automatizaciones, Kaufmann y Müller dan el siguiente paso: encargan una automatización completa que permitirá producir la viga longitudinal y otro artículo de tamaño similar las 24 horas del día, los 7 días de la semana, sin necesidad de grandes trabajos de preparación ni la intervención de operarios.