La solución: láser cladding de alta velocidad

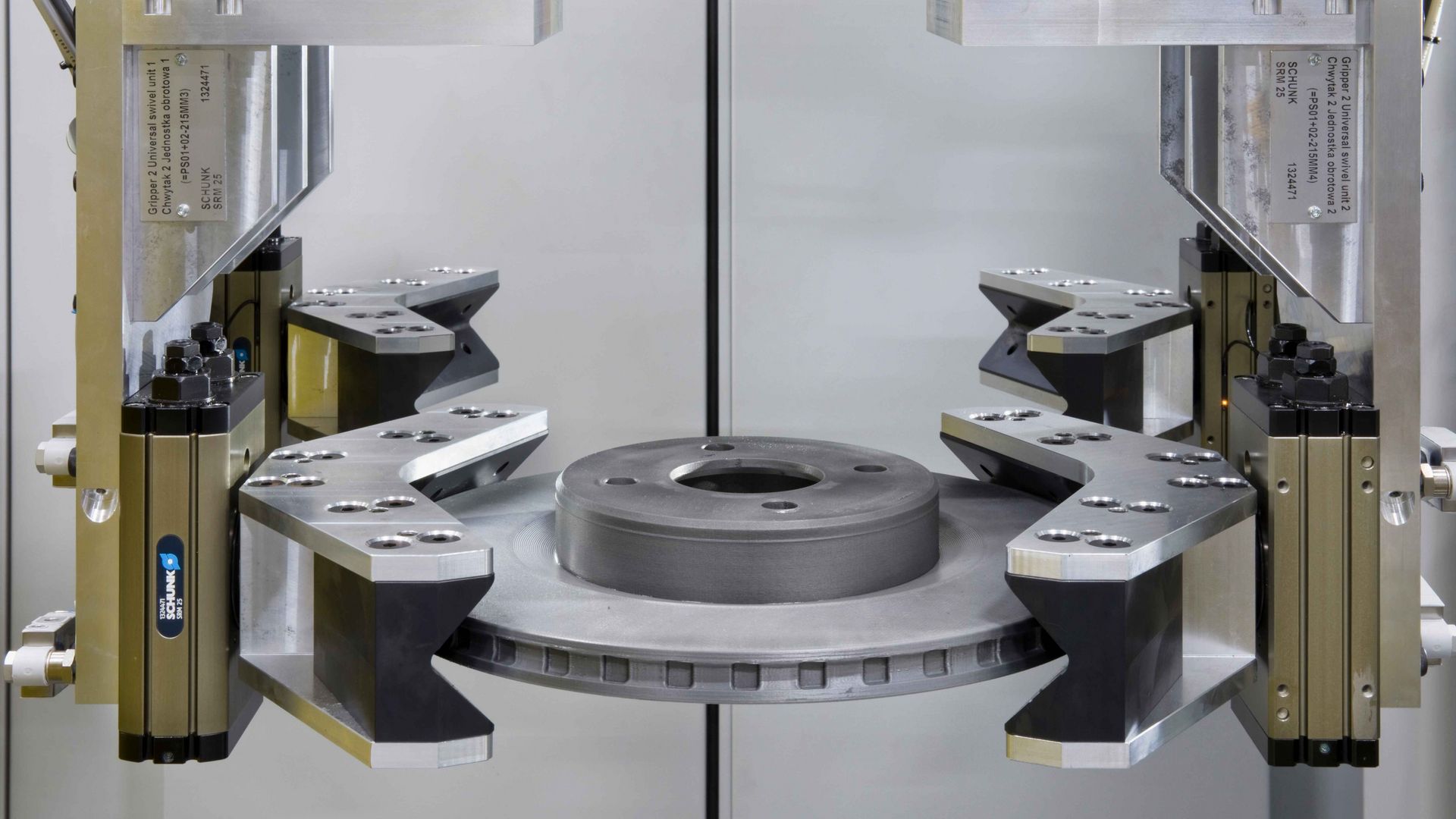

Se descartaron rápidamente tres procedimientos de recubrimiento: el recubrimiento electroquímico era demasiado sucio. El recubrimiento térmico era demasiado lento. La pulverización en frío era demasiado cara. Lott se decidió por la variante de alta velocidad del láser cladding, el llamado Highspeed Laser Metal Deposition (HS-LMD), debido al proceso limpio y al breve tiempo de procesamiento. Aquí las boquillas soplan un polvo de metal sobre la superficie y un haz láser lo funde para crear un recubrimiento. Concretamente, un disco de freno de coche de hierro fundido rota debajo de una óptica de láser y siete boquillas de suministro de polvo. La célula de láser cladding de alta velocidad, llamada NaCoat, aplica dos capas. Primero una capa adhesiva de acero inoxidable de 0,1 milímetros. Y encima una capa funcional de 0,2 milímetros de grosos provista de partículas ultraduras de carburos. «Pero el hierro fundido es un portador de capas desagradecido». Simplemente no se adhieren, por eso necesitamos mucho polvo. «El polvo representa al final del 60 al 70 por ciento de los costes de fabricación en el proceso de producción del disco de freno. Por lo tanto, nuestra máquina debe alcanzar un grado de rendimiento de polvo alto, es decir, aprovechar el máximo de polvo aplicado posible».

Implementación: conformado por rayo para más eficiencia del polvo

Lott cuenta: «Hemos colaborado estrechamente con el desarrollo de TRUMPF. Y utilizan un truco doble en el conformado por rayo para maximizar el grado de rendimiento del polvo». La tecnología de conformado por rayo BrightLine Weld divide la potencia láser en una zona de anillo y una zona de núcleo que se pueden regular de forma independiente. Un poco como un cabezal de ducha con chorro tipo lluvia o concentrado. El aporte de energía y de energía calorífica pueden ajustarse así de forma óptima. Por un lado, esto significa que el disco de freno a penas se deforma. Por otro, el recubrimiento es mucho más fino, por lo que requiere menos polvo. El segundo paso decisivo para el consumo de polvo es la tecnología bifocal de TRUMPF: una parte del haz láser calienta la pieza de fundición ligeramente justo antes de que la lluvia de polvo caiga encima de ella. De esta forma, el polvo se adhiere de inmediato sin problemas en lugar de rebotar primero y convertirse en desechos. La máquina aprovecha durante el proceso de aplicación de capas hasta el 94 por ciento del polvo. De este modo, Nagel tiene ahora un método de producción rentable para los discos de freno de abrasión reducida conforme a la norma Euro 7.