Las aplicaciones láser más importantes en la fabricación de semiconductores

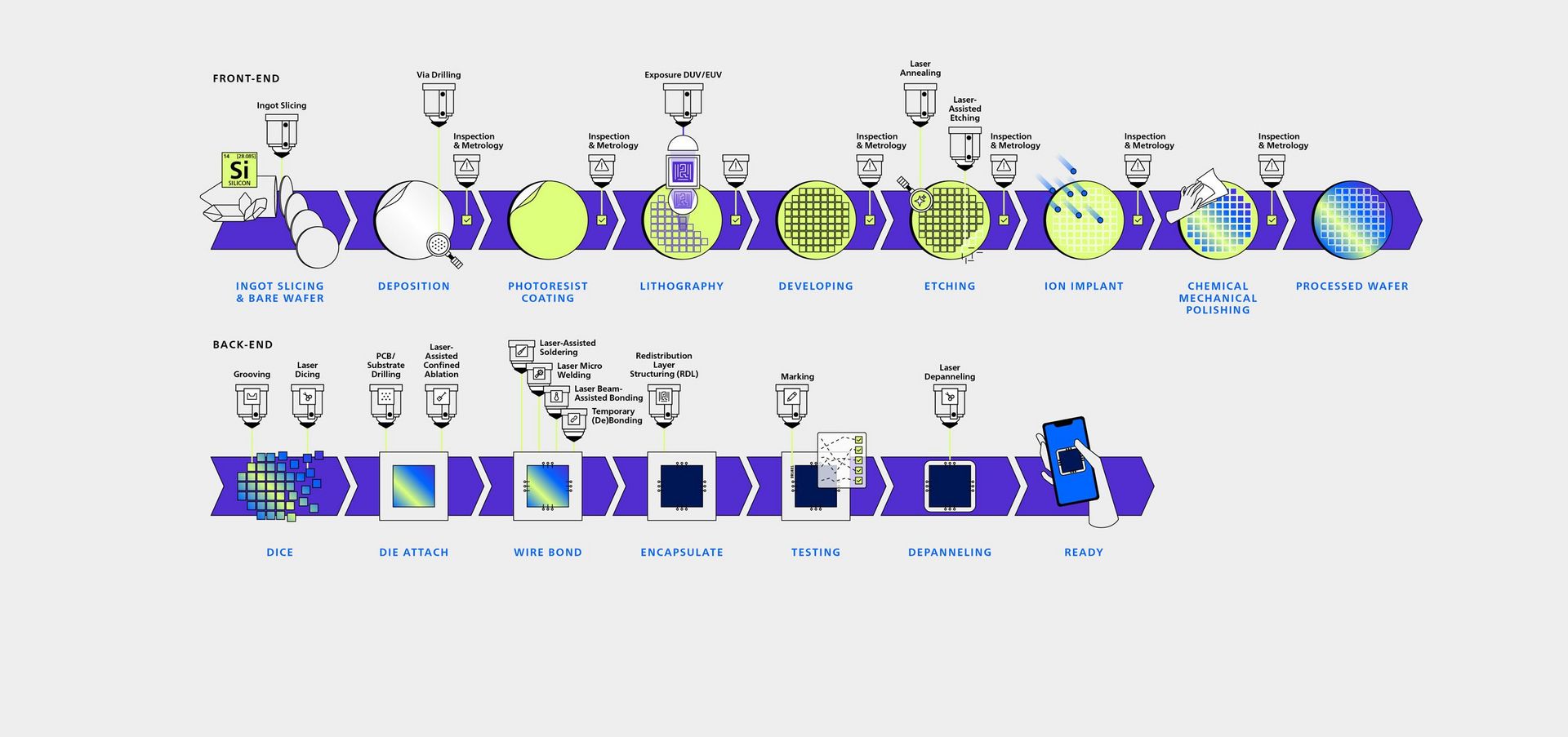

Descubra nuestra infografía en la que ilustramos con todo detalle el papel clave de las tecnologías láser en la fabricación de semiconductores, desde el cristal de silicio hasta el microchip acabado. En la fase inicial (front end), los procesos láser pueden acompañar el corte, la exposición láser, el marcado por abrasión, el dopado y el aplanado de las obleas, mientras que las mediciones láser precisas contribuyen a garantizar la calidad. En la fase final (back end), se pueden utilizar láseres para separar, conectar, estructurar y marcar los chips. La ilustración muestra claramente cómo los fabricantes de chips pueden utilizar el láser en un gran número de procesos: se trata de una herramienta excepcional para lograr la máxima precisión, eficiencia y calidad.

1. Corte de lingotes

En el corte de lingotes o ingot slicing, un láser corta el monocristal de silicio en obleas extremadamente finas protegiendo el material al mismo tiempo.

2. Perforación de vías pasantes

Unos haces láser perforan minúsculos pasantes (vías) en capas aislantes y semiconductoras. Permiten, por ejemplo, conexiones verticales entre diferentes capas de circuitos en chips 3D.

3. Exposición DUV/EUV

Los láseres son imprescindibles para proporcionar radiación ultravioleta profunda (DUV) o ultravioleta extrema (EUV) para el proceso de exposición láser.

4. Recocido láser

En pocos nanosegundos el láser calienta de forma selectiva las áreas cercanas a la superficie de la oblea, reparando los defectos del cristal y activando los dopantes.

5. Laser-Assisted Etching

El láser calienta áreas específicas para acelerar el marcado por abrasión de forma localizada. Esto es particularmente útil en caso de formas complejas.

6. Inspección y metrología

La medición láser sin contacto y la detección de defectos garantizan la calidad y el control de procesos después de prácticamente cada paso de trabajo en la fundición.

7. Ranurado

El láser corta ranuras finas (grooves) en la oblea o el material del sustrato. Con ello se consigue reducir la tensión mecánica durante el corte posterior en dados y aumenta el rendimiento.

8. Corte en dados por láser

Un haz láser corta la oblea en chips individuales (dados) con ausencia total de partículas. Los procesos láser se utilizan especialmente en el caso de obleas muy finas.

9. Perforado de tarjeta de circuito impreso / sustrato

Los láseres perforan minúsculos agujeros en tarjetas de circuitos impresos y sustratos para conexiones eléctricas, especialmente en grupos de módulos de alta densidad.

10. Laser-Assisted Confined Ablation

El láser elimina de forma selectiva material de la superficie, por ejemplo, para exponer puntos de contacto de difícil acceso.

11. Laser-Assisted Soldering

El láser calienta minúsculas uniones de soldadura, conectando así el chip y el elemento portante.

12. Laser Micro Welding

Los haces láser funden alambres finos en puntos específicos, soldando así puntos de contacto entre sí.

13. Laser Beam-Assisted Bonding

El láser prepara la unión termocompresiva de chip y sustrato o carcasa mediante un aporte de energía calorífica dirigido.

14. Temporary (De)Bonding

El láser favorece la unión (bonding) o separación (debonding) temporal necesaria de chips y soportes durante el procesamiento.

15. Redistribution Layer Structuring (RDL)

El láser estructura la fina capa de metal (redistribution layer) que transporta las señales desde el chip al exterior y conecta varios chips entre sí.

16. Marking

Los láseres de marcado aplican números de serie, códigos Datamatrix o logotipos en el chip y la carcasa.

17. Separación de placas por láser

El haz láser separa chips, módulos o componentes de tarjetas de circuito impreso individuales a partir de un conjunto de mayor tamaño (panel).