解決方案

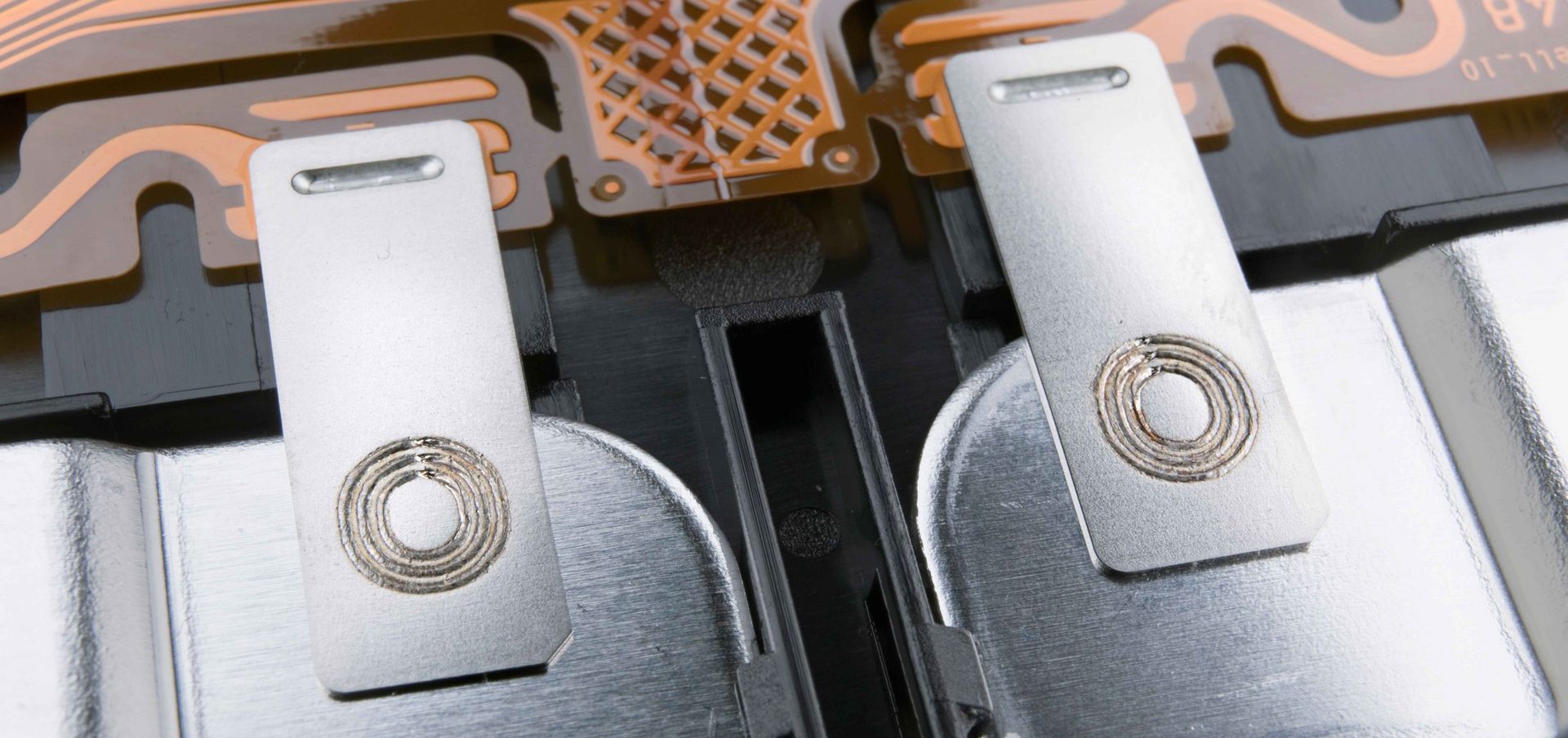

在一次現場參觀 TRUMPF 雷射應用中心的過程中, TRUMPF 在特徵識別技術領域的一項新開發成果引起了 Daniel Weller 的注意。「此前我們一直在使用 TRUMPF 的影像處理軟體 VisionLine Detect,它在加工常規的 CCS 過程中已讓我們獲益良多」,Daniel Weller 說道。而如今,TRUMPF基於雲端的 EasyModel AI 訓練平臺更是將功能提升到了一個新水準:EasyModel AI 與 VisionLine Detect 影像處理系統的選配功能 AI 篩選器的組合,能夠識別變化多端的環境條件、工件反光、多變的照明情況以及材料特性的波動。「在 TRUMPF 正式發佈 EasyModel AI 後不久,我們就中標了一項精密電芯連接系統的量產專案,其部件長度達到兩米、焊接位置多達 50 個,這對我們來說無疑是一項巨大挑戰。而 EasyModel AI 可謂來的正是時候。」Weller 表示。

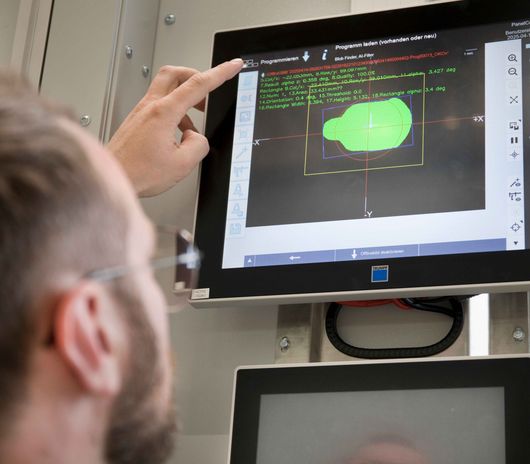

EasyModel AI 是一款工具,即使毫無程式設計知識的用戶也能輕鬆上手,並可根據工件精確建立並訓練專屬的圖像識別 AI 模型。「首先我們只需使用 VisionLine Detect 對工件上需要設置焊接位置的區段進行圖像採集。圖像會被 Quality Data Storage 保存在我們的系統中,隨後我們就可將這些圖像上傳到 EasyModel AI,而且我們透過 MyTRUMPF 平臺即可訪問該工具」,Weller 解釋道。創建好一個項目以後,Weller 和他的同事就會在圖像上標註需要識別的焊接位置,接下來 AI 就會開始評估並計算出一個模型。該模型可由操作員逐步並直觀地進行最佳化。只需少量的訓練圖像,就可生成一個功能完備的 AI 模型。一旦模型的效果令人滿意,就可將其部署到生產線上。此時便會用到 VisionLine Detect 的選配功能 AI 篩選器。該篩選器能夠精確地區分相關的圖像區域與工裝、污垢或反射之類的干擾區域。「這就體現出了已選配與未選配 AI 篩選器的 VisionLine Detect 之間的明顯差異」,Weller 解釋道。「AI 篩選器會將圖像二值化,即只呈現黑白兩色。被識別的工件會顯示為白色,背景則為黑色, 這樣邊緣檢測演算法就能輕鬆鎖定待識別的焊接區域。」此前,Weller 和他的團隊使用的是 TRUMPF 圖像識別系統 VisionLine Detect,它透過基於位置的曝光調整進行識別。透過有針對性地調整曝光,該系統能夠妥善識別出各個焊接位置。然而,這一製程必須根據加工區內的具體焊接位置做單獨調整,以便補償工件表面的反射差異。這種方法耗時甚巨並受多種因素的影響,而且必須針對每個工件位置分開進行。

落實

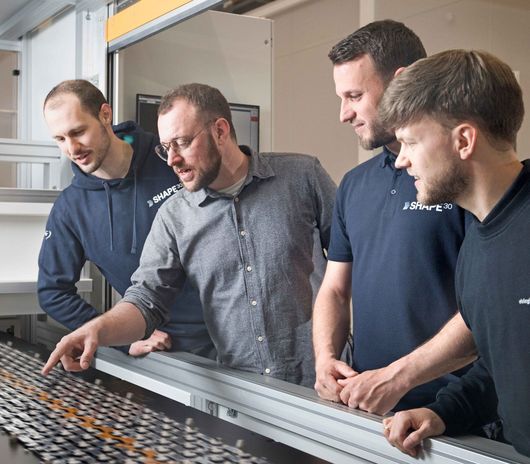

ElringKlinger 公司只需開通 EasyModel AI 與 AI 篩選器選項即可使用新方案,並經過簡短的培訓即可上手。「在預批量生產設備調試期間,TRUMPF 的工作人員全程陪同,協助我們直接在工件上完成了所有製程流程」,Weller 回憶道。「只過了一兩個小時,我們就將首個部件製造完成。」即使客戶現在有任何疑問, TRUMPF 的專家也可透過遠端或 Teams 視訊會議輕鬆提供支援。而得益於 Quality Data Storage,這一合作變得更加輕鬆。資料可保儲存在此並可按需分享給 TRUMPF 專家。

對於 Weller 而言,EasyModel AI 的一個主要優勢就是訓練過程非常快捷:「為了獲得理想結果,我們不再需要幾天時間,而是幾個小時就足夠了。」而且很重要的是,使用者無需具備基礎知識即可取得不錯的成果。「這一點在量產開始後尤為重要,因為生產現場同事的相關經驗可能不那麼豐富,而且也需要對模型進行微調。該系統採用『所見即所得(What You See Is What You Get)』原則。即使不是程式設計人員,也能輕鬆理解」,Weller 解釋說。此外,對於他和其同事而言,能夠對模型進行微調也是一個優勢:「各種 CCS 的結構雖有所不同,但有時差別甚微。有了 AI 的幫助,我們現在只需對細微差異進行再訓練,就可將現有的 CCS 訓練圖像作為新模型的基礎。從而進一步加快開發進度。」