挑戰

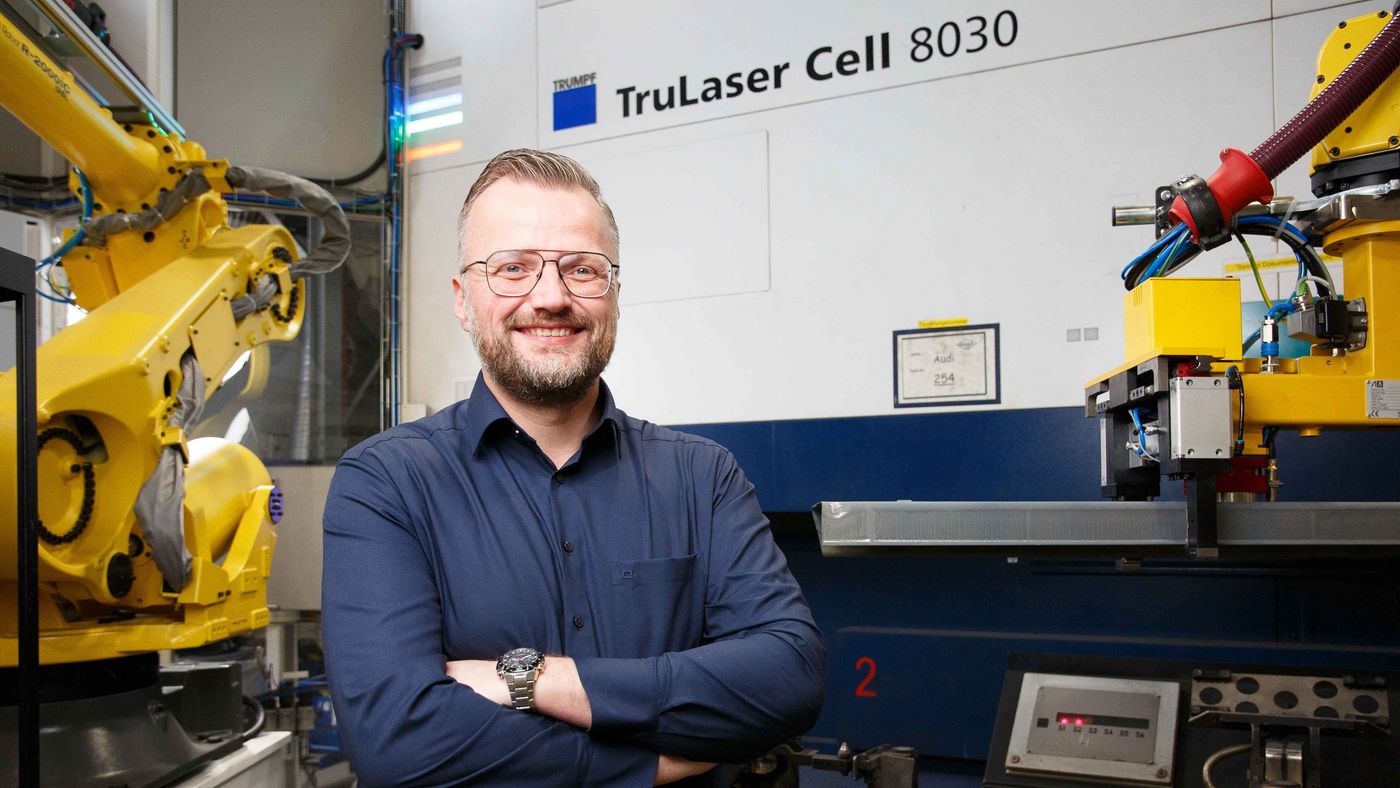

作為汽車零部件供應商,GEDIA 公司所生產的車身部件尺寸跨度極大。如此寬泛的尺寸範圍對生產靈活性就提出了很高要求。所以要實現具經濟效益的自動化並非易事。直至收到一份量產規模較大的縱梁訂單後,該公司才真正具備了實施自動化的條件。「經過初步規劃之後,我們就便發現,僅這一種零件就至少能讓兩台雷射器滿負荷運轉。而且客戶還一併提供了自動化生產所需的料箱。這樣一來就萬事俱備了」,GEDIA 公司生產部門負責人 Pascal Kaufmann 表示。除了量產規模,縱梁的重量和尺寸也推動了自動化加工:該零件重約 8 公斤,長約 1.80 米,很難人工搬運。

Kaufmann 與其同事 Björn Müller(負責設備與廠房管理的投資專案負責人)就此諮詢了 TRUMPF。在與 TRUMPF 專家及其解決方案合作夥伴 Autom8 的聯合研討會上,他們明確提出了對全自動化流程的需求。「料箱管理是很重要的一點」,Müller 說道,並進一步解釋:「在自動化流程中,我們需要專用的料箱。但其採購成本高,且搬運和存放也會有損經濟效益。」此外,品質管控的攝影機系統以及成熟的抓爪技術也被列入了議題。「熱成型工件通常呈漏斗狀,且表面較粗糙。為了進行後續的雷射加工,這些工件需被堆疊起來。而要實現自動夾持,尤其是分離這些零件絕非易事」,Müller 說道。最後還有關鍵一點:可供自動化系統使用的空間非常有限。

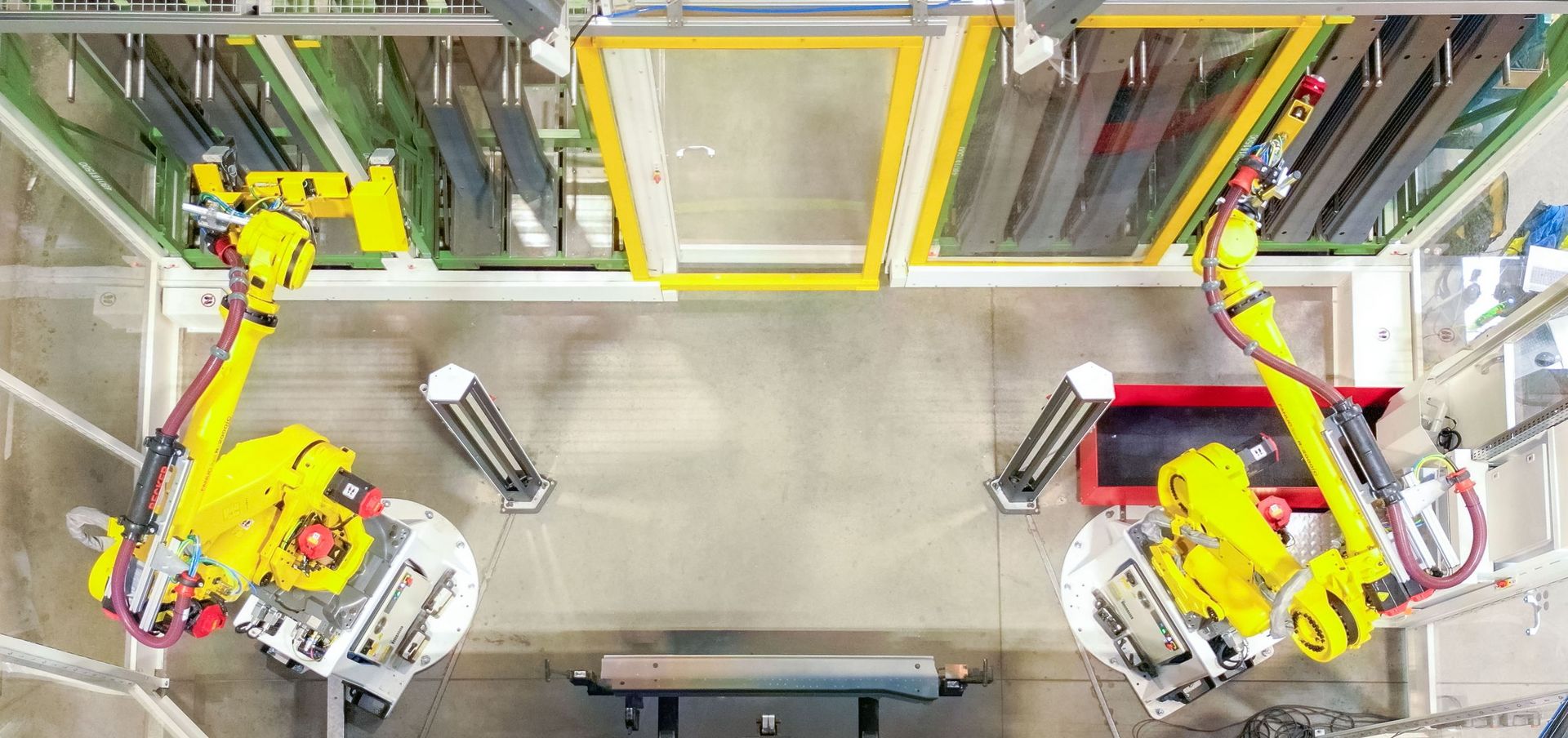

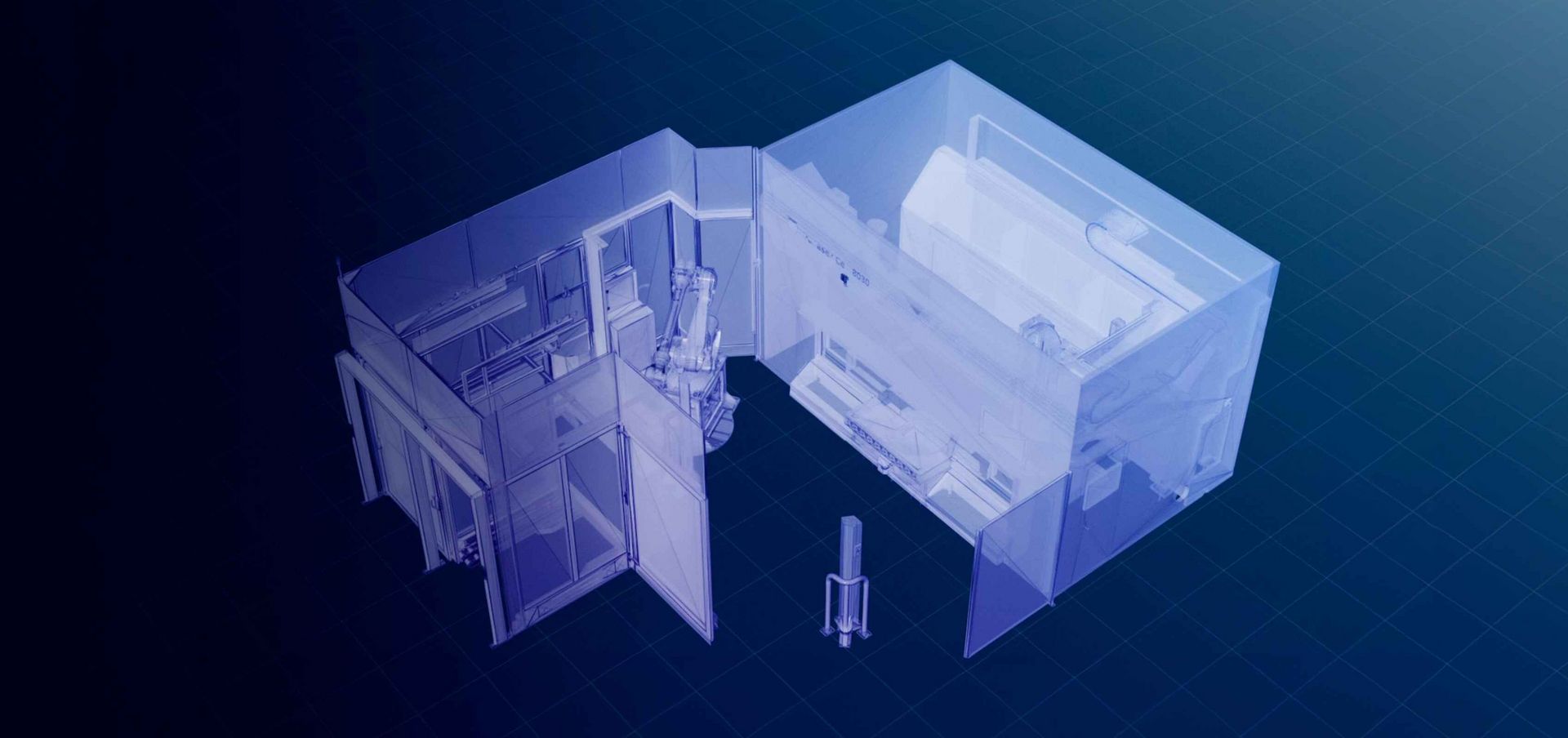

TRUMPF 與 Autom8 提供了一個令人信服的方案:對兩台現有的 TruLaser Cell 8030 進行改造,即為它們配備一套巧妙的單機器人自動化系統。得益於這種節省空間的佈局,改造後的 TruLaser Cell 8030 既支援自動化運行,也支持手動操作,因而能夠完美適應 GEDIA 公司廠房中的空間條件。不久後,該公司再度對靈活性提出了要求:由於量產規模的發生變化,還有一台 TruLaser Cell 8030 也需要進行自動化改造。但該設備僅有一半的產能可被用於生產縱梁,這使得自動化變得棘手。鑒於在前兩次自動化改造中積累的積極經驗,Kaufmann 和 Müller 決定再進一步:他們委託開發了一套全自動化方案,使縱梁及另一種尺寸相近的部件能夠 7×24 小時生產,而無需頻繁換裝和人工干預。