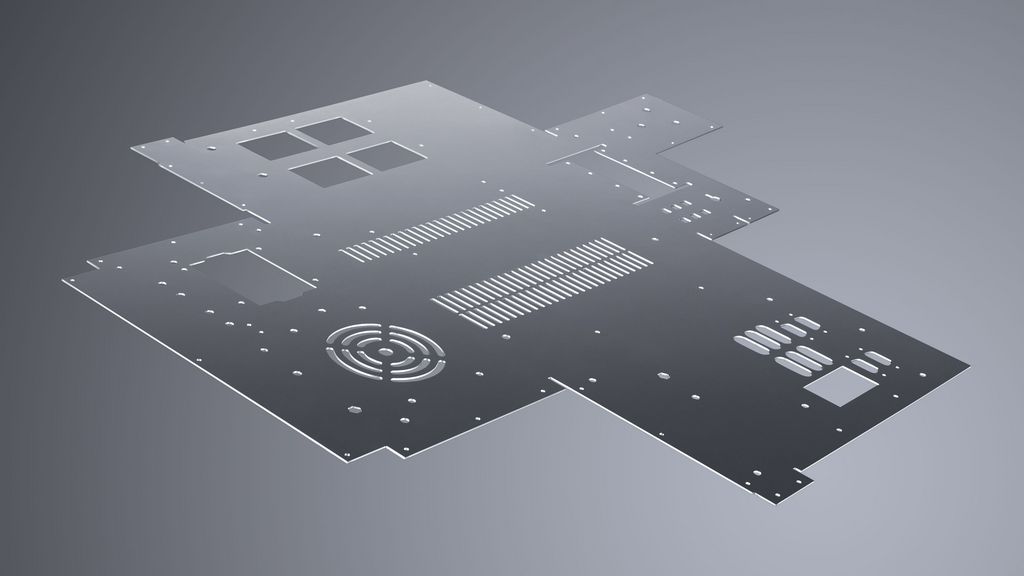

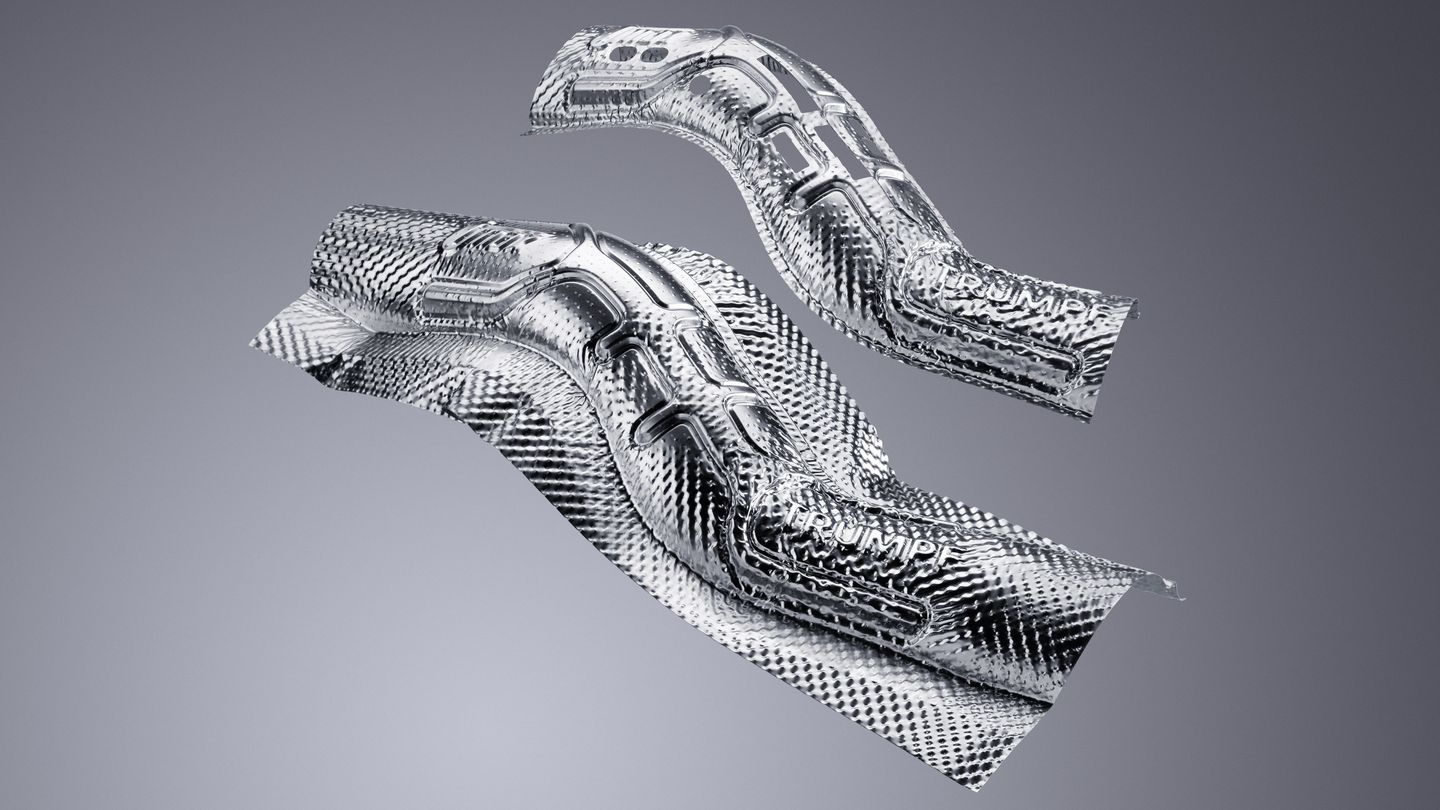

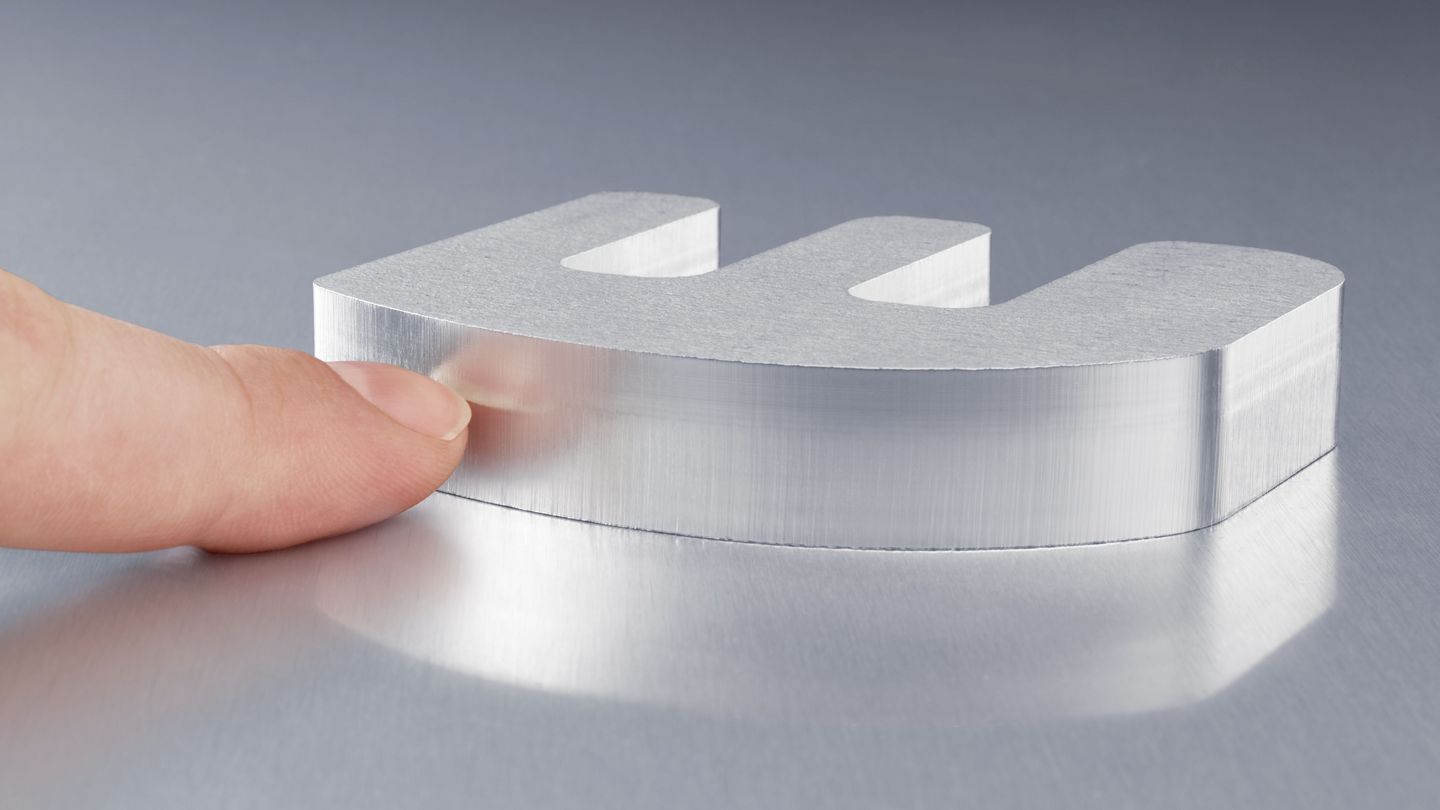

Alle in der industriellen Bearbeitung gängigen Materialien – von Stahl über Aluminium, Edelstahl und Buntblechen bis zu nicht-metallischen Werkstoffen wie Kunstoffe, Glas, Holz oder Keramiken – können mit dem Laser sicher und qualitativ hochwertig geschnitten werden. Mit dem Werkzeug lassen sich sehr unterschiedliche Blechdicken von 0,5 bis über 30 Millimeter schneiden. Dieses extrem breite Werkstoffspektrum macht den Laser zur Nummer 1 unter den Schneidwerkzeugen für viele Anwendungen im metallischen und nicht-metallischen Bereich.

Laserschneiden als kontaktloses Trennverfahren

Laserschneiden bezeichnet ein Trennverfahren, mit dem metallische und nicht-metallische Werkstoffe unterschiedlicher Materialdicken geschnitten werden können. Die Grundlage hierfür bildet ein Laserstrahl, der geführt, geformt und gebündelt wird. Trifft dieser auf das Werkstück, erwärmt sich das Material so stark, dass es schmilzt oder verdampft. Die ganze Laserleistung konzentriert sich dabei auf einen Punkt mit meist weniger als einem halben Millimeter Durchmesser. Wird an dieser Stelle mehr Wärme eingekoppelt als durch Wärmeleitung abfließen kann, durchdringt der Laserstrahl das Material vollständig – der Schneidprozess hat begonnen. Während bei anderen Verfahren massive Werkzeuge mit enormen Kräften auf das Blech einwirken, erledigt der Laserstrahl seine Arbeit berührungslos. So verschleißt weder das Werkzeug an sich, noch entstehen Verformungen oder Beschädigungen am Werkstück.

Die Vorteile des Laserschneidens

Entdecken Sie unsere Produkte zum Laserschneiden

Egal ob 2D- oder 3D-Laserbearbeitung - TRUMPF bietet Ihnen Maschinen und Systeme für unterschiedlichste Anwendungsfälle.

Laserschneidverfahren im Vergleich

In unserem Technologievergleich können Sie die Vor- und Nachteile des Laserschneidens im Vergleich zu den herkömmlichen Trennverfahren Brennschneiden und Plasmaschneiden sehen.

Der Prozess der Laserschneidens

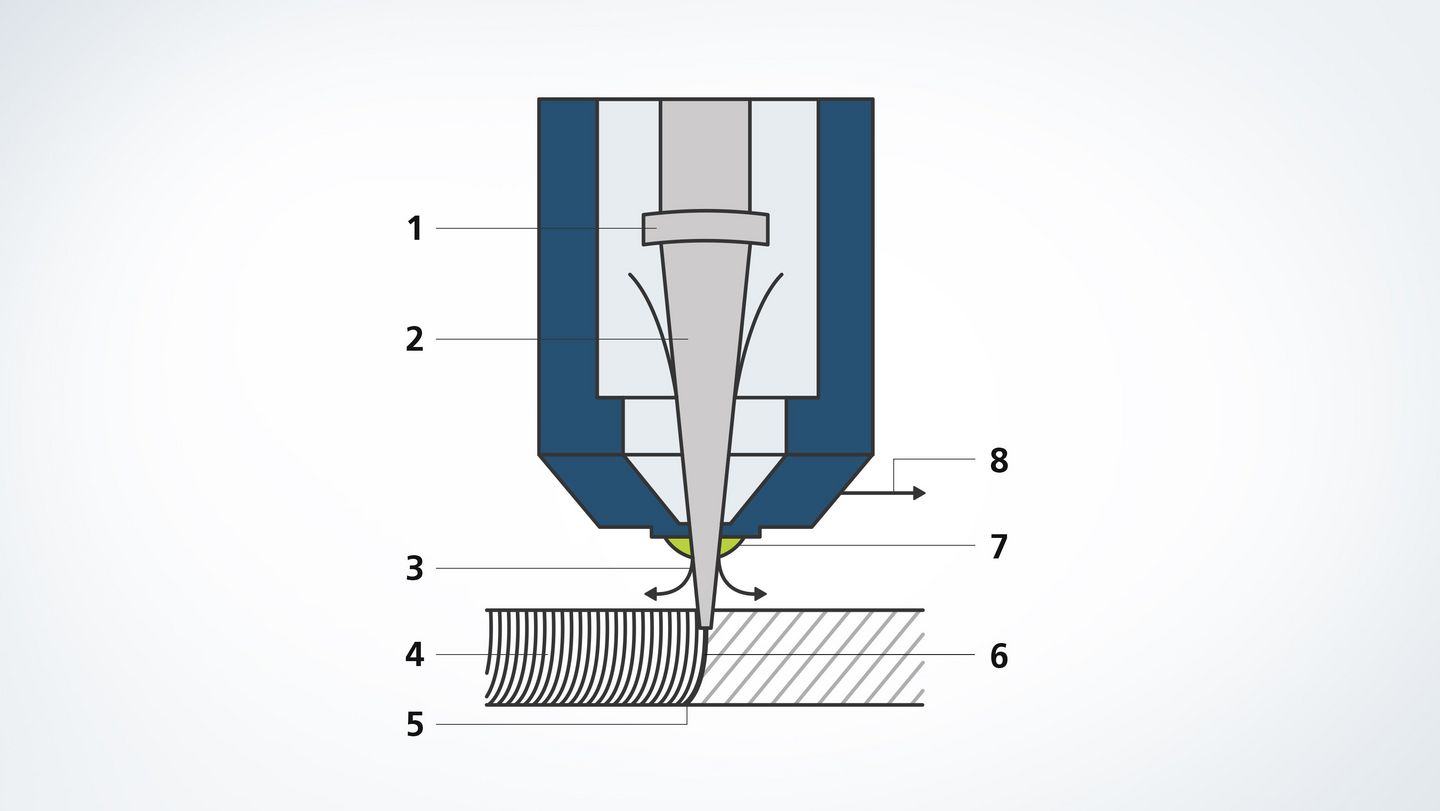

Die Grundlage des Laserschneidens bildet die Wechselwirkung zwischen fokussiertem Laserstrahl und Werkstück. Damit dieser Prozess sicher und präzise vonstatten geht, kommen zahlreiche Komponenten und Hilfsmittel am und um den Laserstrahl zum Einsatz, die mit der nachfolgenden Grafik erläutert werden.

- Fokussieroptik: Linsen- und Spiegeloptiken fokussieren den Laserstrahl auf die Bearbeitungsstelle

- Laserstrahl: Der Laserstrahl trifft auf das Werkstück und erwärmt es, bis es schmilzt oder verdampft.

- Schneidgas: Mithilfe von Schneidgas wird die entstehende Schmelze aus der Schnittfuge geblasen. Das Gas tritt koaxial mit dem Laserstrahl aus der Düse aus.

- Schnittrillen: Beim Laserschneiden erhält die Schnittkante ein typisches Rillenmuster. Bei geringer Schneidgeschwindigkeit verlaufen diese Rillen nahezu parallel zum Laserstrahl.

- Schmelze: Der Laserstrahl – gebündeltes Laserlicht – wird an der Kontur entlang geführt und schmilzt das Material lokal auf.

- Schnittfront: am Werkstück Der Schnittspalt ist kaum breiter als der fokussierte Laserstrahl.

- Düse: Laserstrahl und Schneidgas treffen durch die Schneiddüse auf das Werkstück.

- Schneidrichtung: Durch Bewegen des Schneidkopfes oder des Werkstücks in eine bestimmte Richtung entsteht der Schnittspalt.

Die vielfältigen Anwendungen im Bereich Laserschneiden

Alle Laser-Schneidverfahren auf einen Blick

Wenn es um das Schneiden metallischer und nicht-metallischer Werkstoffe geht, ist der Laser als Universalwerkzeug in vielen Fällen erste Wahl. Nahezu jede Kontur schneidet der Laserstrahl schnell und flexibel - sei die Form noch so filigran und kompliziert und Materialien noch so dünn. Verschiedene Schneidgase und -drücke beeinflussen dabei den Bearbeitungsprozess und das Ergebnis.

Zum Brennschneiden wird Sauerstoff als Schneidgas eingesetzt, der mit einem Druck von bis zu 6 bar in den Schnittspalt geblasen wird. Er verbrennt und oxidiert dort die Metallschmelze. Die durch diese chemische Reaktion freigesetzte Energie unterstützt den Laserstrahl. Brennschneiden ermöglicht sehr hohe Schneidgeschwindigkeiten und das Bearbeiten dicker Bleche und Baustahl.

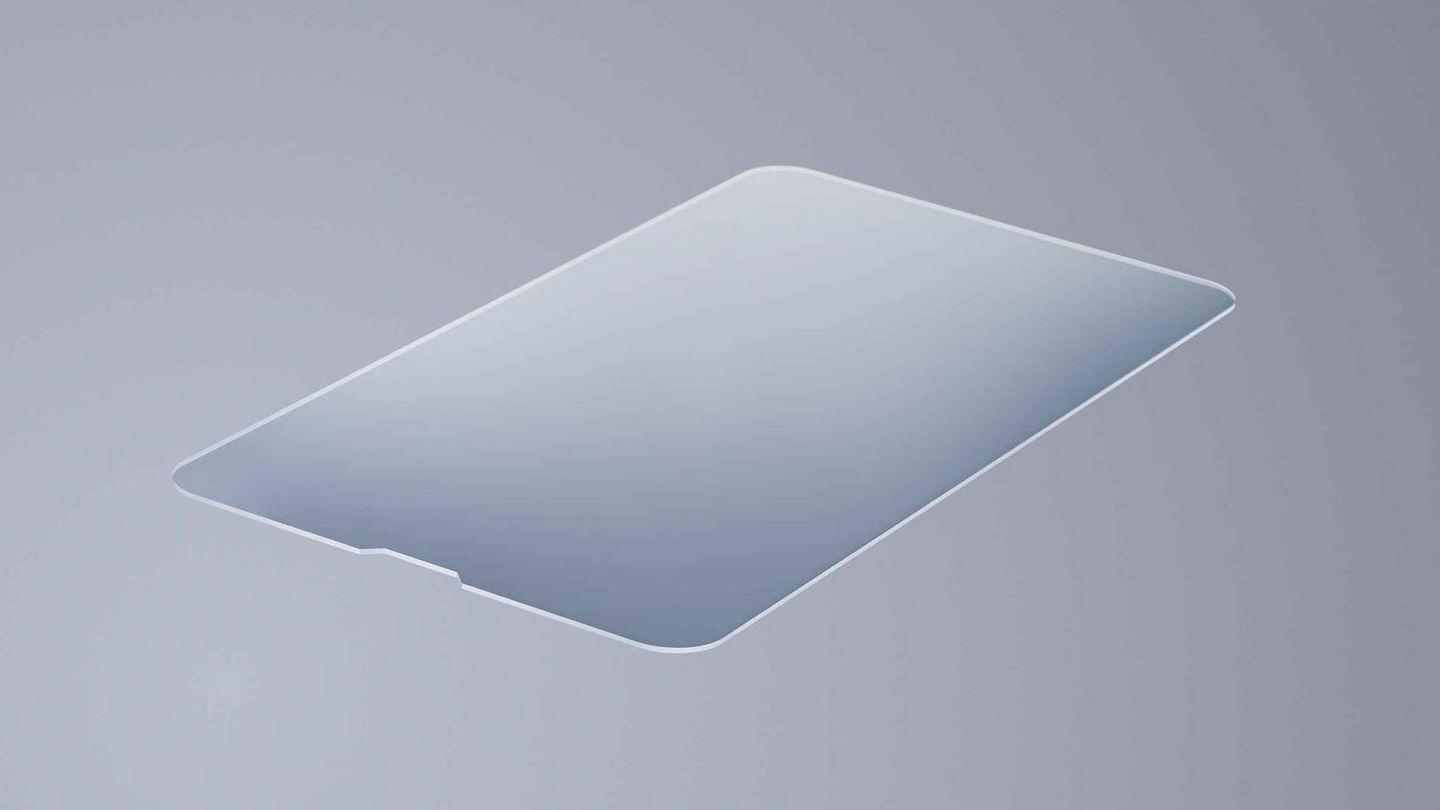

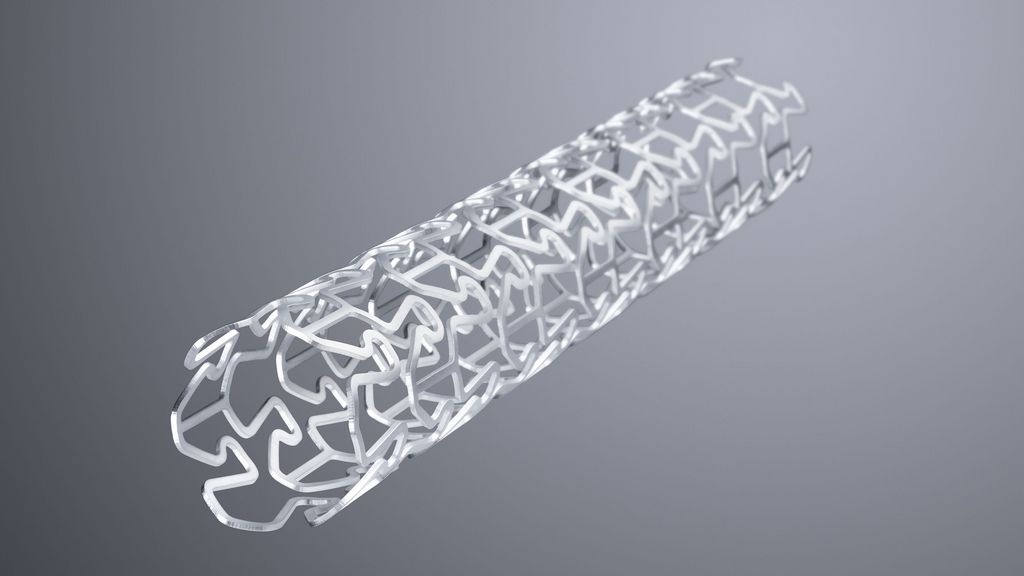

Beim Schmelzschneiden kommt Stickstoff oder Argon als Schneidgas zum Einsatz. Dieses wird mit einem Druck zwischen 2 und 20 bar durch die Schnittfuge getrieben und reagiert im Gegensatz zum Brennschneiden nicht mit der Metalloberfläche im Schnittspalt. Dieses Schneidverfahren hat den Vorteil, dass Schnittkanten grat- und oxidfrei bleiben und kaum Nacharbeit entsteht.

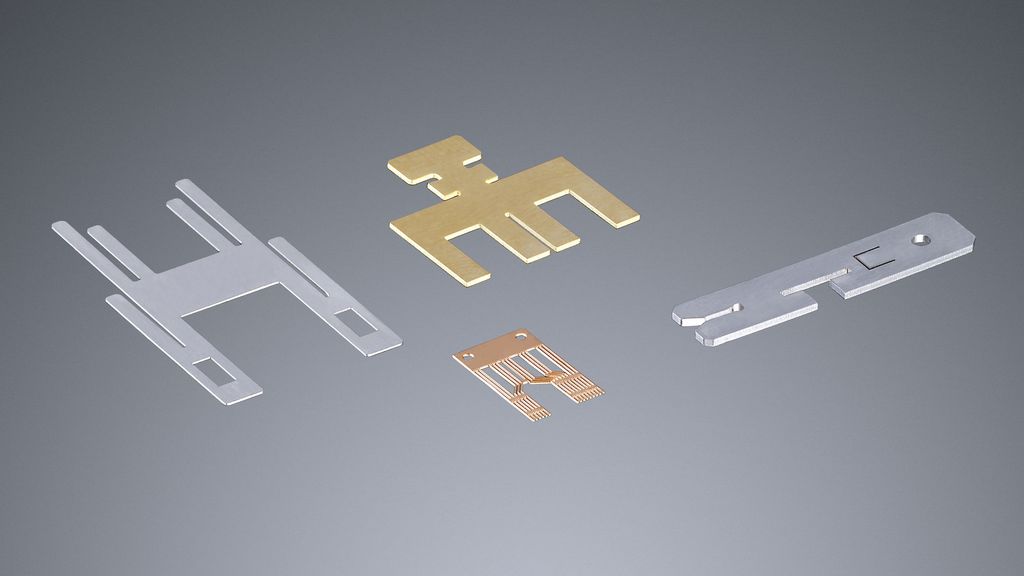

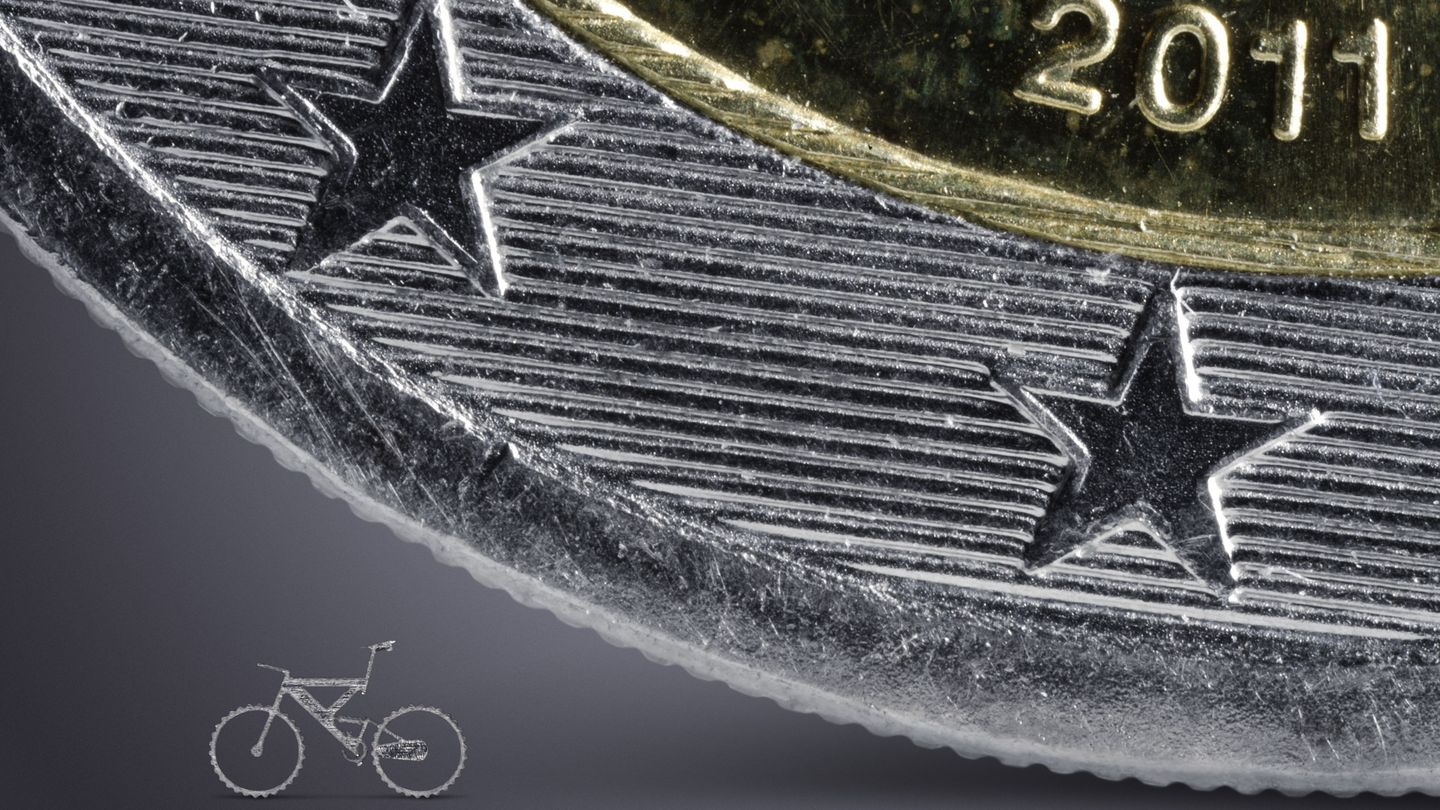

Sublimierschneiden kommt vor allem für feine Schneidaufgaben zum Einsatz, die sehr hochwertige Schnittkanten erfordern. Bei diesem Verfahren verdampft der Laser das Material möglichst schmelzarm. Der Materialdampf erzeugt in der Schnittfuge einen hohen Druck, der die Schmelze nach oben und unten herausschleudert. Das Prozessgas - Stickstoff, Argon oder Helium - schirmt die Schnittflächen von der Umgebung ab und sorgt dafür, dass die Schnittkanten oxidfrei bleiben.

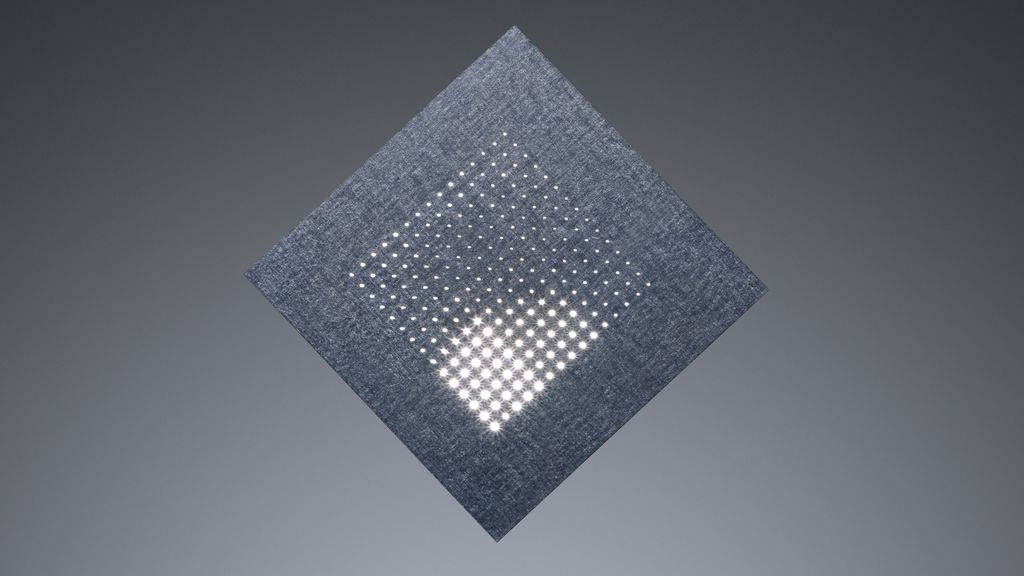

Beim Laserstrahlfeinschneiden werden mit gepulster Laserenergie einzelne Bohrungen aneinandergesetzt, die sich zu 50 bis 90 % überlappen und eine Schnittfuge bilden. Aufgrund der kurzen Pulse ergeben sich sehr hohe Pulsspitzenleistungen und extreme Leistungsdichten auf der Werkstückoberfläche. Der Vorteil: die Aufheizung des Bauteils ist sehr gering, was das Schneiden selbst filigranster Teile ohne Wärmeverzug ermöglicht.

Parameter, die den Laserschneidvorgang beeinflussen

Viele Parameter beeinflussen den Laserschneidvorgang. Manche davon sind durch die technischen Eigenschaften von Laser und Maschine festgelegt, andere lassen sich variieren.

Die Fokuslage beeinflusst die Leistungsdichte und Form des Schnittspaltes am Werkstück. Der Fokusdurchmesser bestimmt die Spaltbreite und ebenfalls die Form des Schnittspaltes.

Damit die Bearbeitungsschwelle, d.h. der Punkt, an dem das Material anfängt zu schmelzen, überschritten wird, ist eine gewisse Energie pro Fläche nötig. Diese ist definiert mit: Energie pro Fläche = Leistungsdichte x Einwirkzeit auf das Werkstück.

Die Wahl der richtigen Düse ist ausschlaggebend für die Teilequalität. So wird sowohl die Form des Gasstrahls als auch die Gasmenge durch den Durchmesser der Düse bestimmt.

Dauerstrichbetrieb oder Pulsen - durch die Betriebsart lässt sich steuern, ob die Laserenergie kontinuierlich oder mit Unterbrechungen in das Werkstück gelangt.

Abhängig von der jeweiligen Schneidaufgabe und dem zu bearbeitenden Material wird die Schneidgeschwindigkeit festgelegt. Grundsätzlich gilt: Je mehr Laserleistung zur Verfügung steht, desto schneller kann geschnitten werden. Außerdem nimmt die Schneidgeschwindigkeit mit zunehmender Materialdicke ab. Ist die Geschwindigkeit für das jeweilige Material zu hoch oder zu niedrig eingestellt, führt dies zu einer stärkeren Rautiefe und Gratbildung.

Fast alle CO2-Laser liefern linear polarisiertes Laserlicht. Werden Konturen geschnitten, so verändert sich das Schneidergebnis mit der Schneidrichtung: Schwingt das Licht parallel zur Schneidrichtung, wird die Kante glatt. Schwingt das Licht senkrecht zur Schneidrichtung, entsteht ein Grat. Daher wird linear polarisiertes Laserlicht meist in zirkular polarisiertes umgewandelt. Der Polarisationsgrad gibt an, wie gut die angestrebte zirkulare Polarisation erreicht wurde und ist entscheidend für das Schnittqualität. Bei Festkörperlasern muss die Polarisation nicht verändert werden; sie liefern richtungsunabhängige Schneidergebnisse.

Je nach Schneidverfahren kommen unterschiedliche Prozessgase zum Einsatz, die mit verschiedenen Drücken durch die Schnittfuge getrieben werden. Argon und Stickstoff haben beispielsweise als Schneidgas den Vorteil, dass sie nicht mit dem aufgeschmolzenen Metall im Schnittspalt reagieren. Gleichzeitig schirmen Sie die Schnittfläche von der Umgebung ab.

In Verbindung mit hoher Laserleistung kann der Einsatz eines Gasgemisches aus Stickstoff und Sauerstoff zu einer Gratreduzierung im Baustahl und Aluminium führen. Die Verbesserung der Teilequalität ist abhängig von der Materialart, Materiallegierung und Materialqualität in Dickblechbereichen zwischen sechs bis zwölf Millimetern.