Soluciones

Desde el año 2004 un láser de marcado se ocupa en MED-EL de la flexibilidad necesaria para las diferentes tareas de marcado: un TRUMPF Vectormark VMC4. Anteriormente un empresa externa se encargaba del marcado de las piezas. A la larga resultaba un proceso muy lento y nada ágil. Christoph Fankhauser, Deputy Group Leader, Manufacturing External Devices en MED-EL, aclara: "Debido a los requisitos legales, teníamos que adaptar los marcados una y otra vez". Las variaciones en la calidad del material también exigen a menudo un reajuste rápido del láser para que los marcados sean siempre legibles. "Si tenemos que aclararlo con un proveedor, perdemos demasiado tiempo". Y el marcado por láser de los componentes es demasiado importante para ello. Con la primera TruMark Station 5000 la empresa incorporará en 2010 otra instalación para este paso central de la producción y, por consiguiente, tiene en cuenta el valor de posición y la alta calidad de los marcados. "Principalmente aplicamos números de serie y códigos UDI legibles por máquina a piezas de metal y plástico. También símbolos como flechas e indicaciones que facilitan el manejo a los usuarios", comenta Fankhauser.

Puesto que muchos marcados son visibles en el producto final, para MED-EL es fundamental contar con unos procesos de escritura homogéneos. Por ello, es determinante un alto contraste porque garantiza una buen legibilidad. "Y por supuesto, los marcados tienen que poder reproducirse", recalca Fankhauser. "El láser TruMark cumple estos requisitos, incluso en los componentes más diminutos".

Implementación

Actualmente hay un total de tres TruMark Stations 5000 en la zona de producción en MED-EL. Con estas instalaciones se marcan tanto piezas de los implantes como componentes del sistema y accesorios externos. Las tres estaciones de marcado trabajan con los láseres de la serie TruMark 3000. "En un principio utilizábamos un láser verde, pero ahora apostamos por luz infrarroja con longitud de onda de 1064 nanometros, dado que se puede emplear de forma muy flexible", señala Fankhauser.

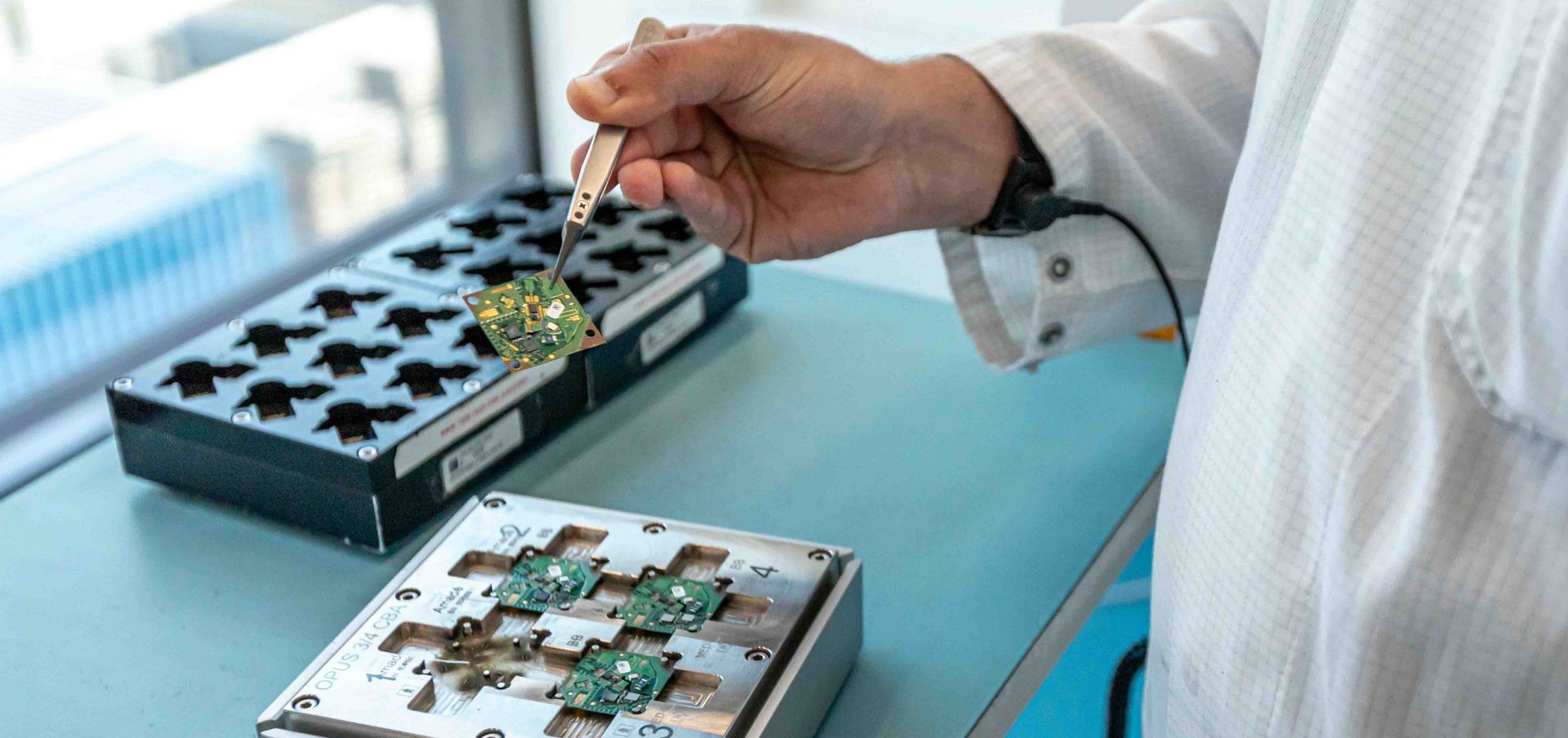

Con los láseres de marcado MED-EL no solo rotula componentes de plásticos, sino también las carcasas metálicas de los implantes. Están hechas de titanio, algunas piezas también de platino-iridio. No obstante, el mayor reto consiste en marcar las piezas de plástico. "Tenemos una enorme variedad de productos con más de 1000 artículos diferentes en los que aplicamos códigos de producto y números de serie", explica Fankhauser. Con esta gran cantidad de diferentes componentes que adquirimos a proveedores, pueden darse además oscilaciones en las características de los materiales en los diferentes lotes. El equipo de producción tiene que ajustar constantemente los parámetros láser. "El problema es que tenemos muy poco espacio en los componentes y tenemos que garantizar la legibilidad de los marcados por máquina, algo que no siempre es sencillo". Claro que gracias a la combinación de conocimiento técnico acumulada y al uso de los láseres de marcado precisos TruMark, el equipo especializado también consigue superar este obstáculo.

En la producción en serie, MED-EL también utiliza los láseres TruMark para la depanelización de pletinas. "Somos muy curiosos y nos gusta probar cosas nuevas", comenta Fankhauser. "Con los láseres marcamos prototipos, por ejemplo, y realizamos pruebas de corte y marcado en una gran variedad de materiales junto con el departamento de desarrollo". Para su colega Dietmar Köll, este espíritu es lo que caracteriza a MED-EL: "Incluso después de todos estos años, las estructuras no se han anquilosado. Seguimos trabajando en nuevos desarrollos y podemos hacer cosas nuevas y cambiarlas".