Daniel Weller 是 ElringKlinger 公司的連接技術專家, 他負責電池技術領域的連接製程開發。電動汽車用電芯連接系統(ZKS)的焊接,對他和整個團隊而言都是一項挑戰:不僅要實現更高的焊接速度,還要應對更豐富的產品變型,同時貫徹「零缺陷」生產策略。這些最長可達兩米的部件,往往包含 50 多個焊接位置。「即使在短節拍、產品變型高度多樣的生產環境中,我們也必須始終保持焊接品質的高度一致性」,Weller 表示。

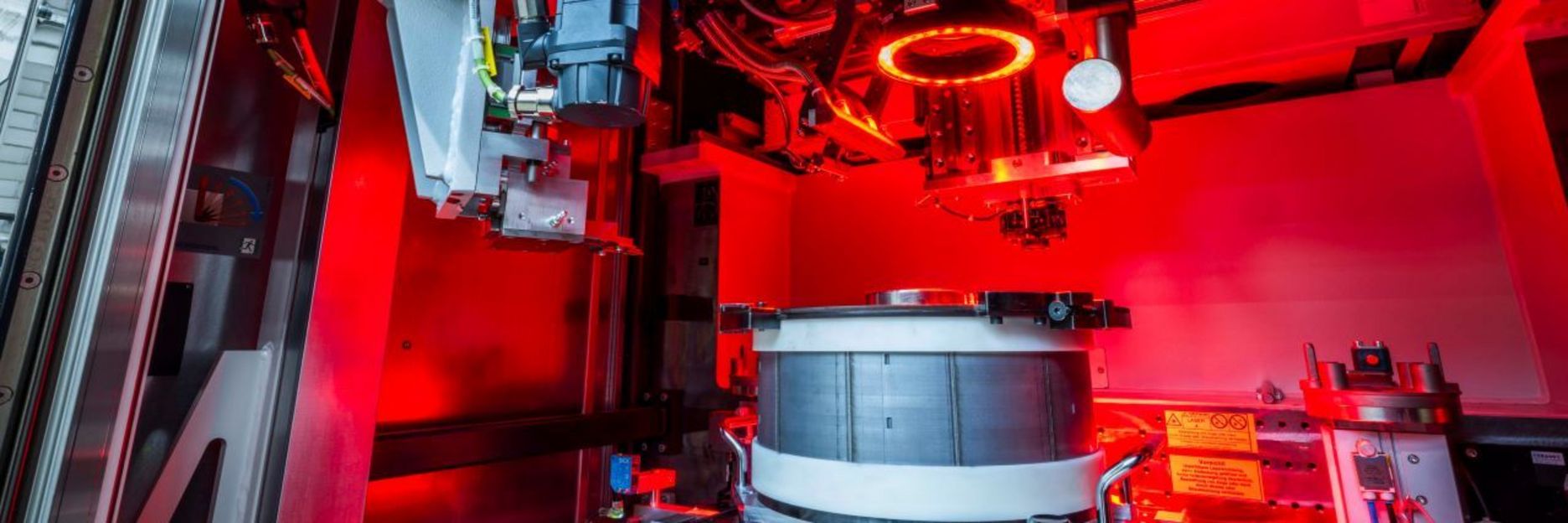

在定子髮卡焊接過程中,EasyModel AI 能夠檢測到數百個接觸點——快速、精准,並可實現穩定的批量應用。

而在不久之前,焊點檢測在真實生產環境中仍然高度依賴技術經驗和大量人工調校:光照變化、反射、灰塵以及微小的幾何偏差,都會顯著增加製程風險。「當然,我們此前的解決方案也能應對生產需求,但 TRUMPF 的 EasyModel AI 如今顯著加快了焊點檢測速度,也推動了整個製程開發流程的提速」,Weller 說道。

少量訓練圖像,效果立現

Weller 使用 VisionLine Detect 影像處理系統,拍攝了幾張訓練圖像,並將其上傳至 AI 雲端。隨後,他在雲端對相關區域進行了標注。AI 模型僅憑少數樣本圖像,便能學會區分相關與無關的圖像區域,實現可靠的二值化處理和穩定的邊緣識別——即便在極短節拍條件下依然表現出色。「現在,我們只需數小時就能獲得理想的特徵識別結果,而非以前的數天時間」,Weller 說道。令他印象尤其深刻的是無代碼程式設計,他表示:「整個系統遵循『所見即所得』的原則,操作直觀、回應迅速,完全不需要程式設計經驗。」

在生產流程中持續學習

在 Schaeffler,EasyModel AI 同樣顯著提升了生產速度與精度。Alexander Fast 表示,在定子繞組銅線焊接過程中,諸如高度偏差、橫向位移或間隙等問題,曾一度讓傳統灰度識別方法達到極限。「在焊接位置判定的精度和重複精度方面,即便零件特徵發生變化,AI 篩選器的表現已經超越了此前市場上的所有解決方案」,Fast 表示。一次合格率超過 99%。此外,該系統還支援統計分析功能:只需對明顯偏離的數值進行重新標注,可大幅節省時間成本。

在 Schaeffler,EasyModel AI 已實現全球化生產應用, 而 ElringKlinger 也已將該解決方案推廣至全球多條量產生產線。