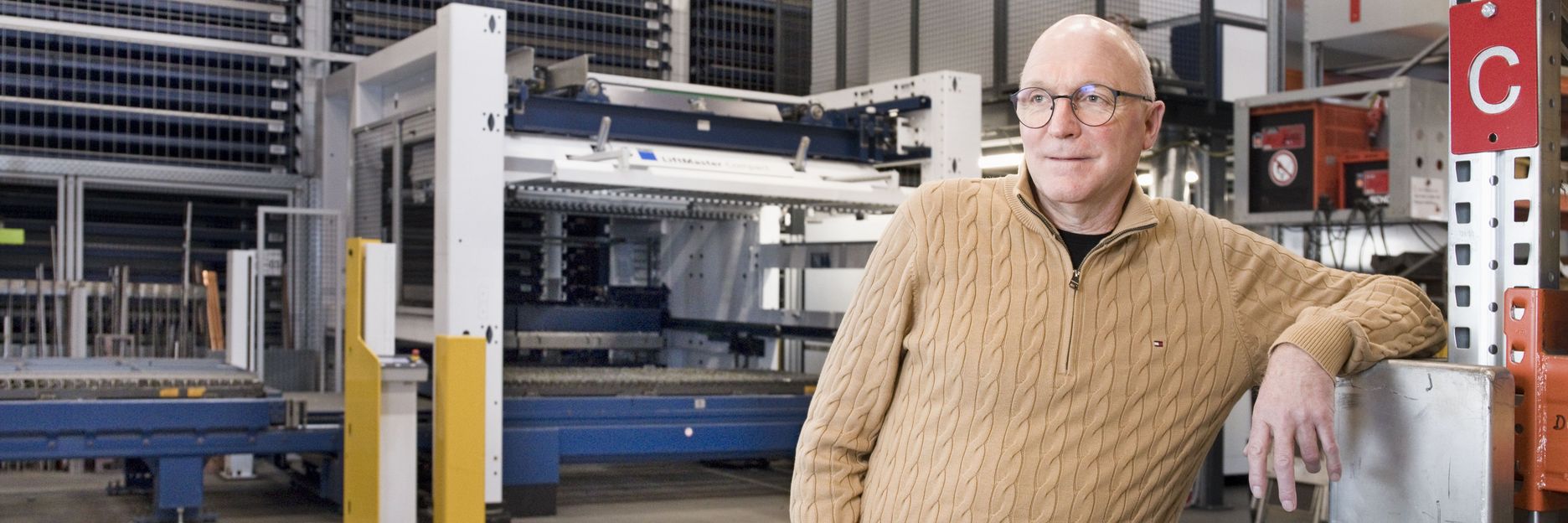

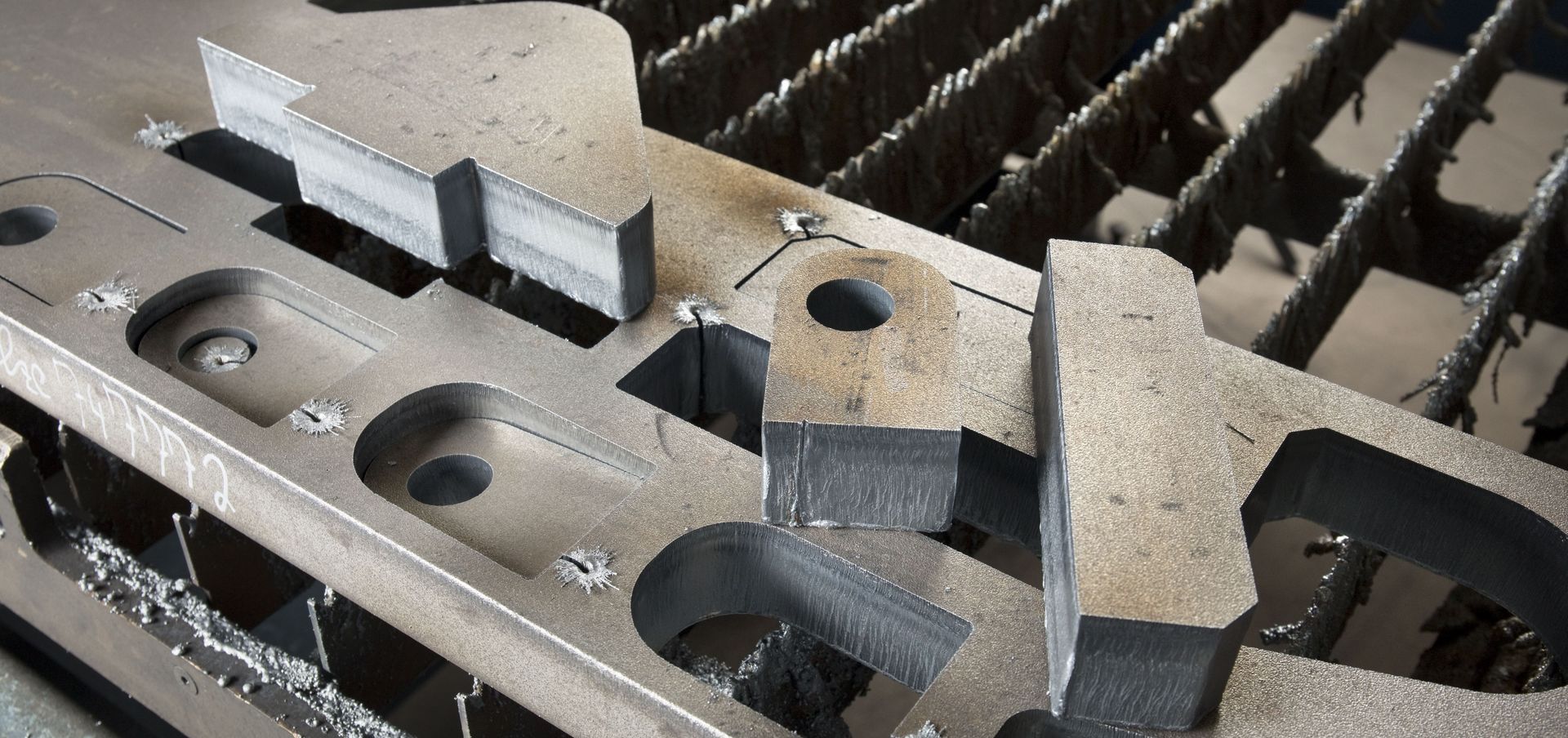

Krämer Brennteile es un taller clásico con unos 40 empleados y sede en Hofstetten, en la Selva Negra. Se fabrica lo que se necesita en cada momento, desde piezas moldeadas de filigrana hasta placas de transmisión de 50 milímetros de grosor. Apenas hay series, sino numerosos pedidos pequeños, en su mayoría urgentes, que se fabrican «entre medias». «Somos rápidos, fiables y flexibles: esa es nuestra seña de identidad», afirma el director general Martin Krämer.

Más rendimiento, más posibilidades

«Nos hemos hecho un nombre en el campo del oxicorte»,, explica Krämer. Sin embargo, también sabe que los potentes sistemas láser no tienen nada que envidiar al oxicorte a la hora de cortar materiales gruesos y reconoce el potencial que esto supone para su empresa. Se ha fijado en el sistema de corte por láser TruLaser 5030 fiber de TRUMPF, que convence con una potencia láser total de 24 kW. «Tenemos clientes que necesitan componentes con roscas de hasta 50 milímetros de grosor. Después del oxicorte, hasta ahora teníamos que fresarlas, lo que requería mucho trabajo. Con la máquina de 24 kW podemos hacerlo en una sola sujeción», afirma. Con ello pretende ampliar su propia gama de servicios. Se dirige a Felix Kuster, director regional de ventas de TRUMPF.

Asesoramiento con visión de futuro

Cuando Kuster habla con Krämer sobre la máquina vuelve a sacar a colación el tema de la automatización, pero, al igual que en visitas anteriores, Krämer se muestra escéptico: «Estaba convencido de que eso no nos funcionaría: demasiado inflexible, demasiado costoso». Como muchos otros, Krämer opina que la automatización solo tiene sentido en series grandes. Aparte del problema de espacio, teme que los procesos automatizados reduzcan la flexibilidad en el trabajo. «No se puede introducir fácilmente un pequeño pedido, como hemos hecho hasta ahora», afirma. Pero esta vez Kuster se mantiene firme: la alta productividad del láser de 24 kW acelerará aún más la carga y descarga, lo que supondrá una presión adicional para los procesos existentes. Los empleados de Krämer ya están llegando al límite de su capacidad para manipular las pesadas chapas.

Kuster propone una consulta con Markus Semrau, director técnico de ventas de Smart Factory en TRUMPF, y Krämer está de acuerdo. Semrau utiliza el concepto de fábrica inteligente para analizar toda la cadena de procesos de Krämer, desde el flujo de materiales hasta la retirada de piezas. Pronto queda claro: el exceso de tráfico de carretillas elevadoras, los pasillos estrechos y las numerosas tareas manuales de reubicación ralentizan los procesos. Semrau demuestra que la mayor potencia del sistema de 24 kW reforzará aún más este efecto.

«La productividad del sistema solo despliega todo su valor cuando el entorno está organizado adecuadamente. Precisamente cuando el espacio es limitado, es fundamental contar con procesos ordenados y flujos de material claros», resume su impresión. Con cifras, simulaciones y ejemplos, demuestra cómo la automatización acorta los tiempos de producción, permite turnos nocturnos y puede estabilizar el flujo de material. El escepticismo de Krämer empieza a resquebrajarse.

Una bandeja adicional para pedidos especiales

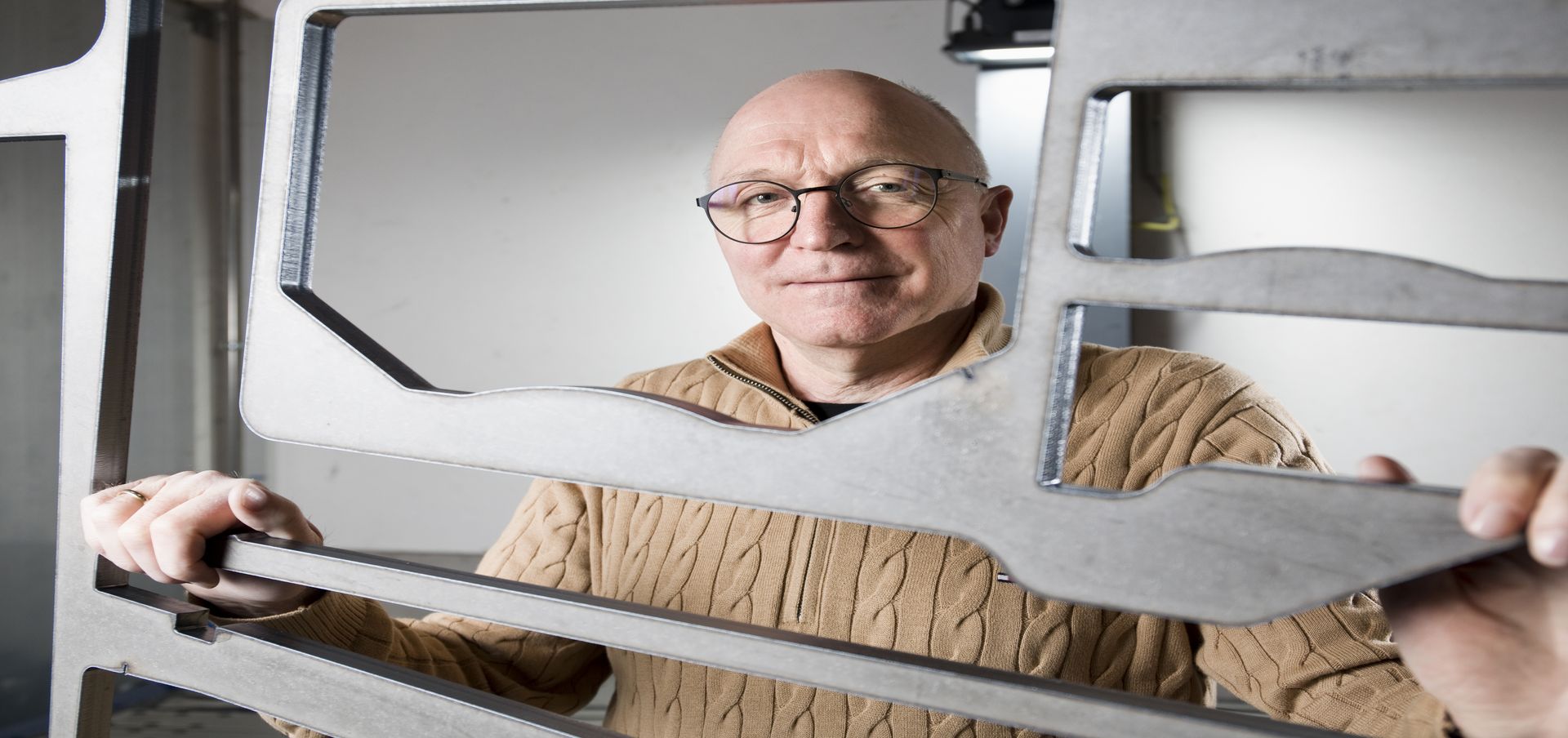

Los expertos de TRUMPF logran finalmente dar un giro decisivo al proponer añadir una tercera estación de bandejas adicional al sistema láser. Esta ampliación situada detrás de la máquina es una estación adicional de carga y descarga; desde el punto de vista técnico, se trata de una estación tampón de carga manual que se puede utilizar independientemente del almacén automatizado. En la práctica, funciona así: mientras se cargan o descargan las bandejas uno y dos, la tercera bandeja entra en la máquina y se corta el pedido. La carga y descarga de la bandeja adicional se realiza manualmente o con ayuda de una grúa. De este modo, los pedidos especiales urgentes o las chapas especialmente gruesas de hasta 50 milímetros pueden introducirse literalmente sin interrumpir el flujo de producción automatizado.

«La tercera bandeja es un verdadero avance», afirma Semrau. «Combina la velocidad de un sistema automatizado con la accesibilidad de una máquina independiente». Esto también convence a Krämer: solo diez semanas después de la reunión de asesoramiento, se decide por el paquete de automatización.

Más velocidad, más paz, más seguridad

La TruLaser 5030 Fiber de 24 kW está equipada con una unidad de carga y descarga LiftMaster Compact y conectada a un almacén STOPA . La logística de materiales es digital y apenas requiere intervención humana. Una gestión integrada del stock garantiza que la chapa adecuada esté disponible en el momento adecuado. Se elimina la búsqueda de materiales y se minimiza el tráfico de carretillas elevadoras. Esto aporta tranquilidad a la producción y aumenta la seguridad en el trabajo: sin cargas suspendidas y con una manipulación más ergonómica de los paneles grandes.

Desde su puesta en marcha, el sistema funciona en modo normal. La diferencia es claramente perceptible: procesos claramente estructurados, menos ajetreo, trabajo más relajado. «Antes, los empleados tenían que recoger la mesa lo más rápido posible antes de que la máquina pudiera seguir funcionando. Ahora el proceso se realiza de forma automatizada y elimina la presión de los procedimientos», afirma Krämer. Desde el punto de vista económico, la medida ya le ha salido rentable: dos operarios por turno pueden dedicarse a otras tareas, la productividad ha aumentado y los clientes están encantados con la ampliación de la oferta de Krämer.

Fábrica inteligente a pequeña escala

Para TRUMPF, el proyecto es un ejemplo paradigmático de cómo las soluciones de fábrica inteligente también funcionan en empresas más pequeñas. «La automatización no significa que haya que reformar toda una nave», afirma Semrau. «A menudo basta con vincular de forma inteligente los procesos existentes». En Krämer se demuestra que la digitalización y la automatización van de la mano: la empresa lleva años trabajando sin papel y la producción se controla digitalmente. El nuevo sistema se integra perfectamente en esta estructura y abre nuevas perspectivas.

En las instalaciones de la empresa hay espacio para otra sección de nave, y el sistema ya está diseñado para poder duplicarse. «He hecho muchas cosas en los últimos años», afirma. «Pronto mi hija se hará cargo del negocio y quiero que tenga la oportunidad de seguir desarrollándolo». El escéptico de la automatización se ha convertido en un convencido defensor. Porque como él mismo dice Hay que vivirlo para comprender lo que realmente aporta la automatización».