Soluciones

La solución para apra-norm es la TruLaser Weld 5000. apra-norm ahorra mucho tiempo con el sistema de soldadura por láser automatizado. El director de producción Norbert Schmitz explica: «Solíamos pasar dos horas soldando a mano la complejísima carcasa de TRUMPF, que consta de más de 40 piezas individuales Ahora el tiempo de solo soldadura es de cinco minutos. Es cierto que el esfuerzo de preparación ha aumentado debido al remachado previo. En cambio, el reafilado se elimina por completo». Para todo el proceso, incluida la preparación y la reelaboración de una carcasa, apra-norma ahora solo necesita 45 minutos en lugar de tres horas y media. El gerente Stefan Meffert se muestra entusiasmado: «Los empleados que antes se dedicaban a la soldadura ahora pueden dedicarse a otros trabajos. Paralelamente, la producción para TRUMPF se realiza en el sistema de soldadura por láser. Así que, a pesar del aumento del volumen, no hemos tenido que contratar el doble del equipo, lo que habría sido imposible dada la ajustada situación de mano de obra cualificada».

Implementación

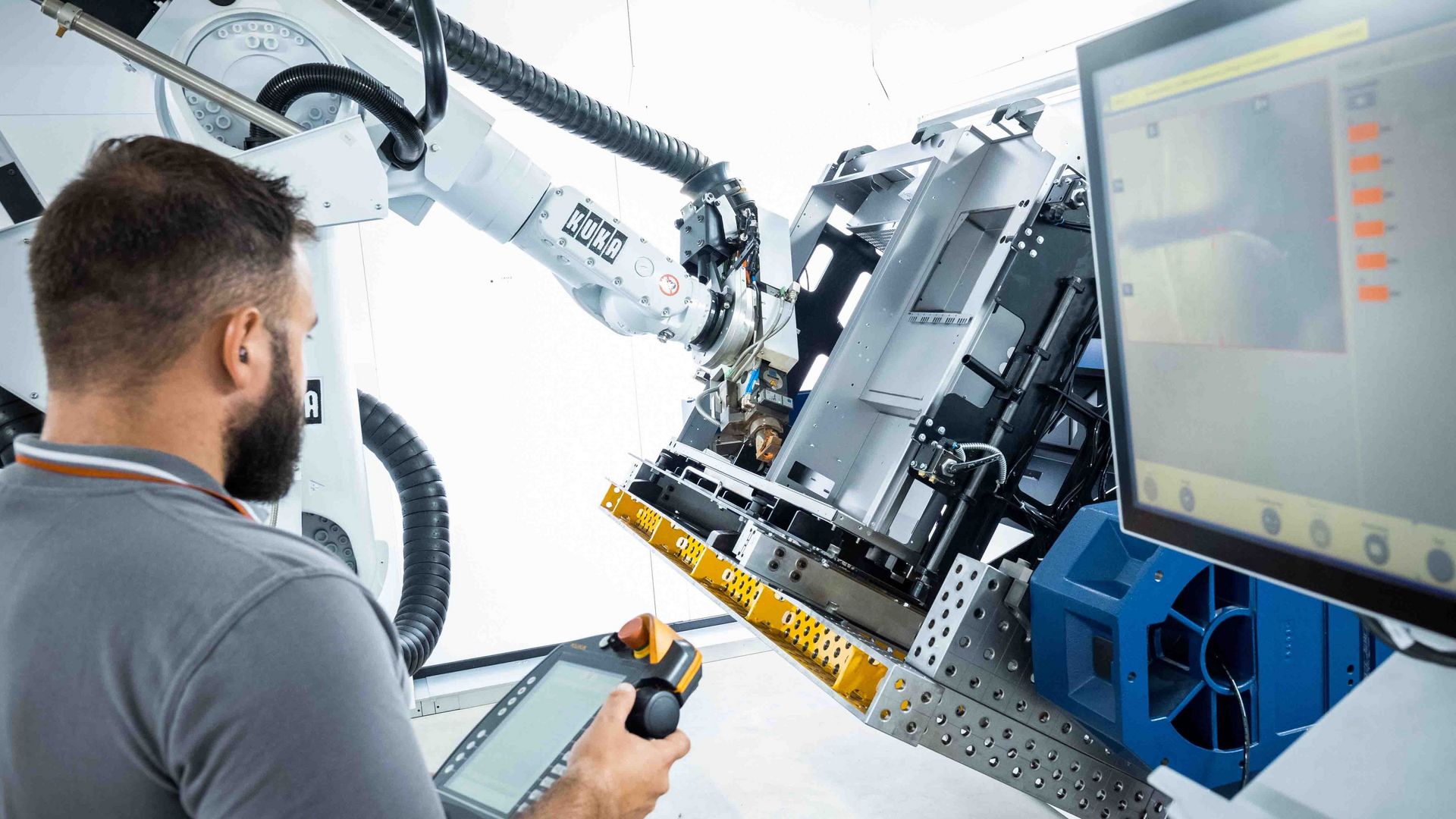

Junto con TRUMPF, apra-norm selecciona el concepto individual ideal para su aplicación TruLaser Weld 5000. El resultado es una versión del sistema de soldadura por láser con un concepto de carga durante el tiempo de producción para tiempos improductivos especialmente cortos. La instalación también es muy flexible, por lo que es ideal no solo para la producción de carcasas del láser, sino también para muchas otras aplicaciones. Mientras el robot de soldadura por láser procesa las carcasas en la célula, el segundo lado del cambio rotativo se carga desde el exterior. La unidad de sensores integrada, que permite a los usuarios controlar el grado de ensuciamiento del cristal de protección sin necesidad de una inspección visual, también ahorra tiempo. Además, son posibles tres procesos diferentes de soldadura por láser sin necesidad de conversión: soldadura por conducción térmica, soldadura por penetración y FusionLine.